浅谈精对苯二甲酸(PTA)化工厂总图布置

彭宁

惠生工程(中国)有限公司 (上海 201210)

精对苯二甲酸(PTA)是原油的下游产品,以对二甲苯(PX)为原料;PTA是化纤行业的重要原料,在国内目前主要用于与乙二醇酯化聚合生产聚酯切片、长短涤纶纤维,聚酯用于电影胶片、涂料、油漆及聚酯塑料的生产,有非常重要的市场地位。PTA既是石油的终端产品,也是聚酯等的前端产品。从上述产业链看,PTA上承PX和原油,下接聚酯、涤纶短纤和长丝,是石化和聚酯产业链的分水岭。

全球PTA生产地长期以来主要集中在日本、北美、欧洲等国家和地区。随着世界聚酯生产中心向亚洲转移,尤其是2010年以后中国聚酯工业的蓬勃发展,全球PTA生产格局也发生了根本性变化,从2020年PTA产能预测分布情况(表1)可以看出,亚洲,尤其是中国,在全球PTA市场中已经占据主导地位。

根据近年PTA有效产能的平均增速分析,预计2020年全球PTA有效产能将突破1亿t/a,近5年来平均增速约为6.7%。而随着美国等国家经济的复苏以及欧亚大陆“一带一路”建设布局的逐步展开,全球PTA需求仍将保持持续增长态势。2017年PTA的消费量约为5900万t,预计2020年消费量接近7 400万t,2017—2020年的平均增速为7.6%。需求增速与产能增速的不同步,也从侧面说明了淘汰落后产能,提高原有装置开工率与研发新工艺、新装置的迫切性。

1 概述

表1 2020年全球PTA产能预测分布

1.1 PTA生产工艺技术

目前,世界上主要的PTA生产工艺技术厂家有英国石油公司(BP)、美国英威达公司(INVISTA)、日本三井油化公司、意大利DOW-INCA公司、日本三菱化学株式会社(MCC)、伊士曼化学公司、中国台湾—日本AEC-HITACHI公司、中国昆仑工程有限公司等。各PTA专利厂家在生产原料、主反应过程方面没有太大的区别,只是产业化技术有所不同,主要表现在氧化反应温度和压力参数、PTA结晶、尾气处理方法、母固分离、母液回收、能量利用等方面。

本研究主要介绍采用英国石油公司工艺专利技术的PTA项目:以PX为原料,以醋酸钴和醋酸锰为催化剂,以溴化物为助催化剂,在醋酸溶剂中通入空气进行氧化反应使其生成粗对苯二甲酸(CTA),再将CTA通过加氢反应去除其中所含杂质4-羧基苯甲醛(4-CBA),最后制得高纯度的PTA产品。

1.2 PTA生产的火灾爆炸危险性

PTA生产所需的主要物料PX、醋酸、氢气、甲醇、天然气等均为易燃易爆物质。PX的火灾爆炸危险存在于原料配制、氧化反应工序中;醋酸的火灾爆炸危险性存在于原料配制、氧化反应、结晶、过滤、干燥、溶剂和催化剂回收等过程,贯穿于CTA单元的整个工艺过程;氢气的火灾爆炸危险存在于制氢、输氢及加氢反应等过程;甲醇的火灾爆炸危险存在于制氢过程中。在气流输送、包装、槽车灌装、存储、除尘等生产过程,自始至终都存在着PTA或CTA粉尘发生爆炸的危险[1]。

鉴于PTA的发展战略地位及其生产中客观存在的危险,总结PTA工厂选址和总图设计的工程实践经验显得尤为重要。

2 PTA工厂组成

按照功能区划分,PTA工厂一般主要包括以下区域。

(1)生产装置区:PTA生产装置。

(2)原料罐区及装卸设施:PX储罐、醋酸及母液储罐、碱液储罐、催化剂罐区及液体装卸站。

(3)成品储运区:PTA仓库及料仓。

(4)辅助生产区:锅炉、脱盐水站、消防泵站、循环水场、污水处理、中水回用、空压站、液氮站、氢压站等。

(5)厂前区及生产管理区:控制室、化验室、检维修中心及办公楼。

3 PTA工厂选址要点

对于PTA项目而言,项目的选址因素众多,应根据项目特点并结合厂址周边情况对众多选址条件进行对比排查,主要分析对项目选址能够形成决定性定论的因素。

3.1 安全性

项目选址首先应符合国家、地方政策及法规的要求,满足国家、地方及园区的规划要求;其次应远离大中型城市城区、社会公共福利设施和居民区等环境敏感地区,与周边企业、公路等的距离应满足安全要求[2],应在满足项目安全及环境评价设立条件的前提下确定与周边敏感点的间距要求。

3.2 经济性

根据业主的战略发展需求确定项目的经济指向性,首先应确定项目是指向原料市场、消费市场还是劳动力和技术聚集区,并确定各因素的敏感程度,从而分析经济性。

运输条件:PTA项目的主要原料为PX,目前国内大部分PX依赖海运进口,因此良好的码头依托条件是厂址选择着重考虑的因素。PTA成品主要采用汽车运输,因此产品的运输距离、外部公路运输条件、物流成本也是决定厂址的重要经济性因素。

公用工程依托条件:良好的公用工程供应和依托条件可以减少项目建设投资,如厂址所在地周边的消防设施、水源、电源、天然气、蒸汽等依托条件。同时,还应结合厂址所在地的“三废”排放条件、场地平整土石方量、场地处理及建构筑物地基处理成本、施工建设期间的技术和经济条件、是否有居民区拆迁、人才引进及招工条件等因素进行综合经济比较来确定厂址的经济合理性。

3.3 技术性

目前国内主流选用的单套PTA装置生产规模为220~250万t/a,根据以往项目经验,单套装置项目全厂占地约30万~40万m2,2套生产装置占地约40万~50万m2。厂址用地不仅要满足生产规模要求,还需规整,以便于总图布置实现合理的功能分区,节省土地,降低建设和运行成本。

厂区外部道路应通畅便捷,方便货物运输、大件设备运输、职工通勤和消防通行,道路服务能力能满足工厂的运输要求。

此外,还应重点分析工厂附近的铁路、公路、长输管线、高压线等重要设施以及相邻工厂之间可能产生的交叉污染等因素,这些均可能对工厂的布局形成重大制约。

4 PTA工厂总图设计要点

4.1 总图设计使用规范

目前国内PTA工厂总图设计采用的主要标准是GB 50160—2018《石油化工企业设计防火标准》、GB 50984—2014《石油化工工厂布置设计规范》以及GB 51205—2016《精对苯二甲酸工厂设计规范》。同时,还要满足工艺包专利商的一些技术要求。

4.2 工艺装置布置

PTA生产装置由CTA装置和PTA装置组成。由于大部分单元内的介质都易燃、易爆,有毒性及特殊的腐蚀性,且化工操作单元有氧化、结晶、过滤、干燥、溶解、加氢、化工液体输送等,其中氧化反应温度为180℃、压力为1.26 MPa,精制加氢反应温度为280℃,压力为9.0 MPa,因此PTA生产装置是一套典型的高温、中压、强腐蚀性、部分单元临氢操作的危险性较高的化工生产装置,其工艺过程复杂、操作条件苛刻。PTA生产装置为甲类火灾危险性生产场所,并构成重大危险源,在生产过程中,很多因素可能导致火灾爆炸,造成重大人身伤害及财产损失。

PTA工艺装置的反应器、压缩机及干燥机等设备均为超限设备,根据大件设备的施工吊装方案研究,氧化反应器、压缩机及干燥机的吊车站位空间一般需要 20~30 m。

因此,在进行装置的总图布置时:首先,应满足工艺流程顺畅、管线道路短捷等基本要求;其次,装置应远离人员集中场所,其与周边设施的安全间距应根据安全分析确定,并设置环形通道以满足消防要求;第三,装置周边需要留出足够的通道宽度,以满足大件设备施工安装及检修场地的要求。

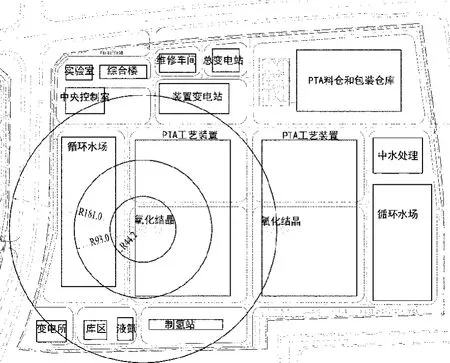

以国内某2×220万t/a规模PTA项目为例,对PTA生产装置主要风险设备进行事故后果模拟分析,氧化反应器的泄露爆炸模拟见图1,其死亡半径为44.2 m,重伤半径为93.0 m,轻伤半径为181 m。

图1 氧化反应器泄漏爆炸(UVCE)模拟图

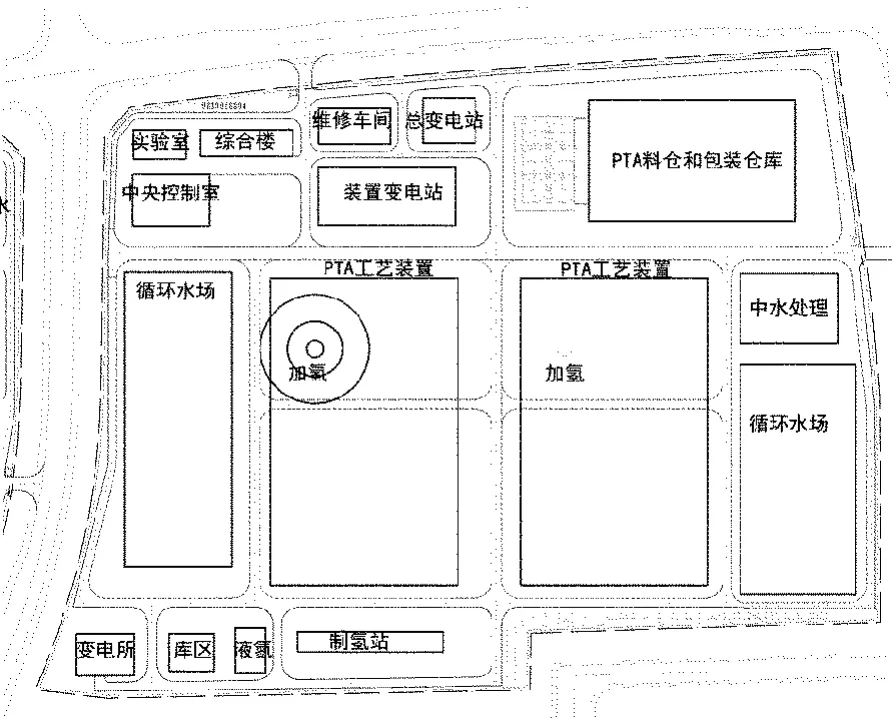

加氢反应器泄露爆炸模拟结果如图2所示,其死亡半径为5.4 m,重伤半径为19.5 m,轻伤半径为37.9 m。

图2 加氢反应器泄漏爆炸(UVCE)模拟图

由风险模拟结果可以看出,PTA装置最大的爆炸危险源为氧化反应器,加氢反应器对装置界区外的设施基本没有影响。因此布置时应重点控制氧化反应器死亡半径及重伤半径覆盖范围内无人员集中场所,并对受影响的区域进行计算分析,采取防护(如抗爆结构等)措施,以减轻工艺装置的爆炸冲击波对人员造成的伤害。

4.3 液体罐区总图布置

PTA生产的主要原料是PX,其密度为856.3 kg/m3,闪点为25℃,火灾类别为甲B类。PX在操作运行、储存、输送过程中,一旦发生泄漏并遇到火源或高温物体时,非常容易起火,如未及时得到控制就会酿成火灾事故。

在进行PX罐区设计时,应首先确保储罐布置的安全性,确保与周边人员集中场所及敏感地点的防护距离满足安全要求;罐区宜布置在全年最小风频的上风侧,且位于厂区边缘较低处;根据项目用地情况、PX消耗量、PX储存周期及运输方式等因素综合分析确定罐容及数量。

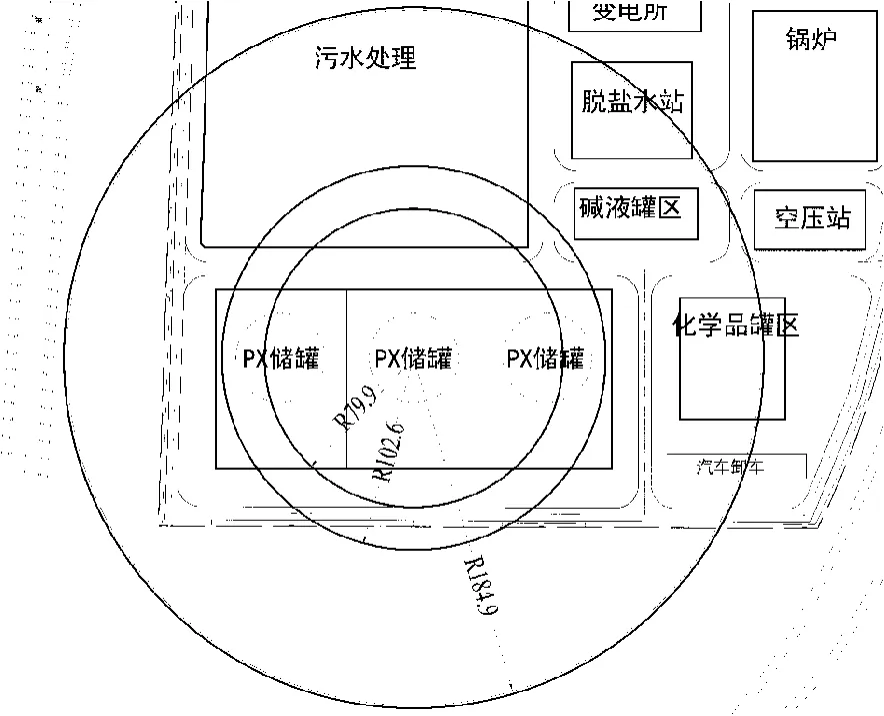

以某220万t/a PTA项目为例,PX年消耗量为160万t,PX通过海运至园区码头并通过管道输送至厂内罐区。结合海运周期、运输船型及卸船操作时间等因素进行储罐设计方案对比,最终确定设置3个30000 m3的PX储罐。对PX储罐进行事故后果模拟分析,结果如图3所示,其死亡半径为79.9 m,重伤半径为102.6 m,轻伤半径为184.9 m。

最终确定的布置方案中,PX储罐的死伤半径范围内无人员集中场所,储罐罐容也能够满足海运船只正常进出关及卸料周期内的生产消耗。

4.4 成品储运总图布置

图3 PX储罐泄漏爆炸模拟图

PTA在常温下是白色粉末状晶体,无毒可燃,火灾危险类别为丙类,若与空气混合,粉尘层达到最低着火温度或者出现最小点火能量时,会发生粉尘燃烧和粉尘爆炸。

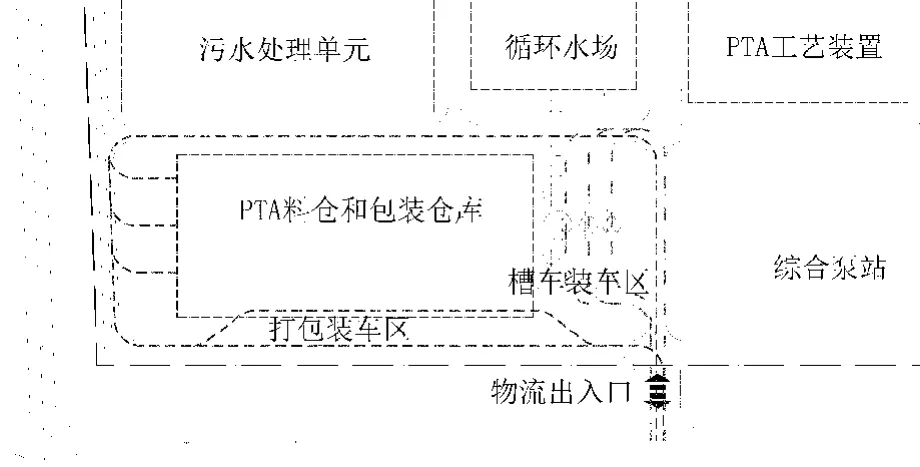

PTA产品通过管道输送由生产装置进入日料仓,经分析合格后的产品送入成品料仓,然后装槽车或打包,不合格品打包另作他用。PTA成品输送气体为氧化反应的尾气,PTA料仓尾气经布袋除尘器处理后排放。受压力影响,如果PTA成品输送管道过长,压力波动较大,输送会变得不稳定,故在布置PTA成品料仓和仓库时,除需布置在靠近运输线路、装卸作业方便的地段外,还应着重考虑与生产装置就近布置的可能性。

PTA成品外运方式主要有槽车和打包装袋2种。以某年产250万t PTA项目为例,如图4所示,该项目设置1个日料仓和4个成品料仓,成品料仓都可以装槽车或打包。考虑到产品汽车运输量较大,在料仓下设置汽车衡,槽车装车的同时称重,以减少车辆在厂区入口处的停留操作时间,避免在厂区出入口形成交通咽喉口;同时在料仓下设置包装机,打包后送入仓库储存装车。

图4 PTA成品仓库及料仓布置及物流路线图

4.5 辅助生产区总图布置

正常工况下PTA装置使用副产惰性气体,不消耗新鲜氮气,仅在故障状态、PTA装置不能提供惰性气体时,需辅助提供高压氮气和低压氮气。液氮一般通过市场采购,在厂区内进行汽化。液氮本身火灾危险性不高,但液氮储罐属于压力容器,在高温或故障的情况下,有爆裂的危险,同时可能引发低温冻伤、中毒窒息事故。因此,液氮站一般布置在厂区边缘,远离人员集中场所。

污水处理场宜位于厂区边缘或厂区外地下水位较低处,在人员集中场所全年最小频率风向的上风侧且靠近污水排放出口的地段。英国石油公司PTA工艺的污水处理采用厌氧+好氧生化处理工艺,会产生副产品沼气,沼气经过气水分离后进入沼气气柜储存,然后经沼气压缩机加压后送至用户燃烧。因此在布置污水处理场时需要注意涉及沼气的设备与周边场所的安全距离及影响。

消防泵站宜靠近水源接入点布置,同时远离生产装置及储罐区。

PTA生产过程中压缩机的循环水用量较大,因此循环水场宜靠近生产装置的压缩机厂房,并避免布置在生产装置的爆炸危险区范围内。循环水塔宜布置在通风条件良好的开阔地带,同时结合全年主要风向综合考虑水雾对周边设施的影响;与相邻建构筑物的净距不小于冷却塔进风口高度的2倍,以减小周边设施对冷却塔冷却效果的影响。

空压站宜布置在空气洁净地段,并靠近生产装置,应避免靠近散发爆炸性、腐蚀性、毒性气体及粉尘等有害物质的场所,且应有良好的通风和采光条件,避免西晒[3]。

4.6 生产管理及生活服务设施总图布置

生产管理及生活服务设施应按其性质和使用功能集中独立成区布置,布置在主要人员出入口且与外部联系方便的位置;宜位于厂区全年最小频率风向的下风侧,环境洁净且相对安全的地段;远离爆炸危险源及高毒泄露源,间距应符合GB 50160—2008(2018年版)《石油化工企业设计防火标准》、GB 50984—2014《石油化工工厂布置设计规范》和GB 50016—2014(2018年版)《建筑设计防火规范》的相关要求,并且便于与生产区联系。

中央控制室宜布置在生产区以外且与生产区联系方便的地段;应远离振动源、高噪声源和存在较大电磁干扰的场所;根据专项评价分析确定是否需要采取抗爆结构。

中心化验室应远离振动源,不应布置在散发毒性、腐蚀性及其他有害气体、粉尘等设施的全年最大频率风向的下风侧;宜布置在生产管理区内。

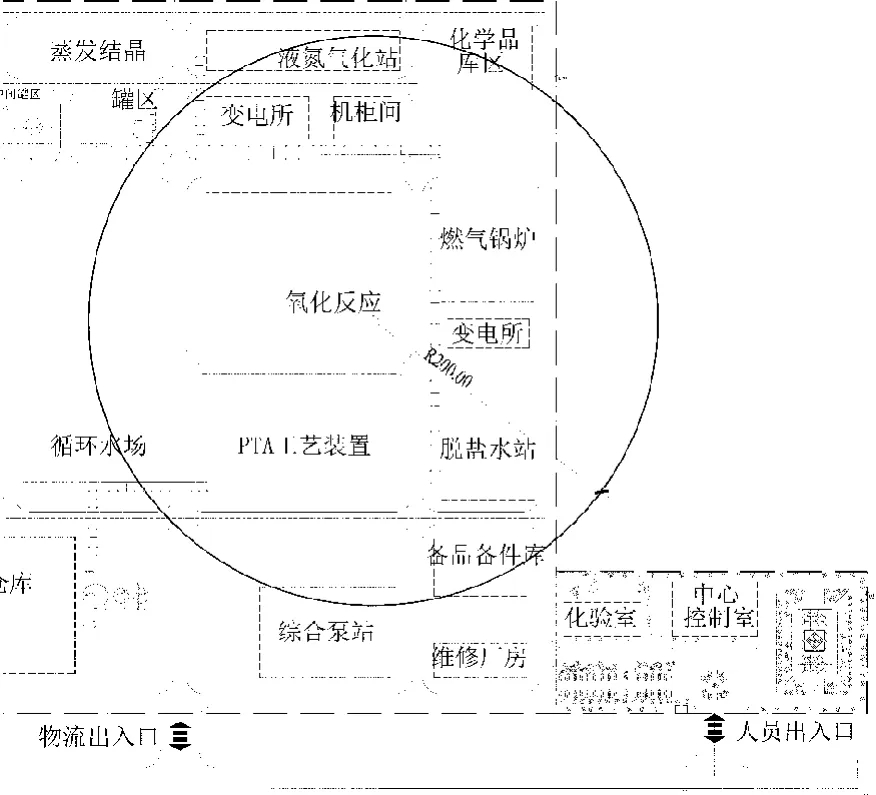

图5所示的布置中,生产管理区与生产装置之间通过布置危险性较低的生产辅助设施进行隔离,并且与生产装置的蒸气云爆炸(VCE)爆炸源间距满足标准规范200 m[4]的安全要求。

图5 生产管理区布置

4.7 竖向布置

厂区竖向标高的确定应首先满足场地设计频率内的防洪排涝要求;由于国内PX主要依赖进口,因此PTA项目厂址大多选择在沿海地区,厂区的防洪排涝大多可依托当地已建成的堤防设施。

厂区竖向布置应充分利用和合理改造自然地形,与总平面布置相协调。场地平整力求土石方量最小,并合理确定填挖高度,避免深挖高填。由于PTA生产装置占地超过20 000 m2,主要设备对地基承载力要求较高,因此在进行竖向设计时,应保证生产装置布置在同一平台,尽量布置在挖方或低填方地段。

5 结语

通过对PTA工厂总图设计过程中的一些通用及典型问题的介绍,可以看出,合理的总图布置不但可以增强工厂的安全保障,还可以降低建设投资和运行成本。针对目前PTA行业的现状及总图布置中存在的问题进行举例说明,希望能对后续PTA工厂的总图设计起到一定的指导作用。

—— 储罐