基于改进变异策略差分进化的加热炉自学习优化研究

魏宁 奚小玲 王浩 何春利 王博 周新亮

摘要:鞍钢1780热轧厂共有四座加热炉,板坯的出炉温度直接影响产品的宽度、厚度和板形的质量。在生产实践中,加热炉需要定期修炉处理,以及由于生产计划的不同使得各炉内的布料方式不同,因此各炉的工况会有一定的差异,从而影响换炉后前部几块带钢的头部厚度、宽度和温度精度急剧下降,极易使得现场生产不稳定和产品质量不符合用户需求。基于加热炉模型自学习的特点,引入差分算法,并且改变差分算法中的变异策略,借以优化自学习参数的寻优能力。实践结果证明,该算法提高了轧制力、温度和辊缝的精度,大大提高带钢头部命中率。

关键词:热轧;加热炉;差分进化算法

中图分类号:TP3 文献标识码:A

文章編号:1009-3044(2020)14-0254-02

1自学习参数

实际生产中,往往有多座加热炉。自学习参数算法主要按照不同的加热炉炉号,建立不同加热炉的各主要指标的自学习参数,再采用指数平滑法对各学习参数进行平滑处理,优化自学习参数,通过不断地修正,最终使得设定模型参数更加准确,提高辊缝、轧制力和温度的设定计算精度嘲。具体自学习参数算法如下:

2差分进化算法

差分进化算法(DE)是由P.Stron和K.Price共同提出的。差分进化算法具有很好的鲁棒性和全局寻优能力,目前常用于解决优化问题。在差分进化算法中,首先在搜索空间初始化一个固定个体数目的种群,每个个体是一个目标向量,经过变异、交叉和选择三种操作后产生一个新的向量,整个种群在搜索空间中进行随机搜索,利用三个随机选择的父代向量来产生子代。

2.3选择操作

DE采取贪婪的竞争搜索策略(式(9)),当前种群相应的新实验个体通过变异和交叉操作全部产生后,两个种群对应位置的个体根据目标函数值进行优劣比较,适应度高的个体进入下一代进行新的迭代。

式中:rand(1,i)表示(1,i)之间的一个随机数;i,δ表示进化代数。这种改进变异策略的具体操作如下:当进化代数i小于设定的进化代数8时,采用式(7)的方法进行变异;当进化代数i大于设定的进化代数8时,随机选择种群中的个体作为基础值,这样保证了变异的多元性,改善了变异后种群的多样性,避免过早收敛。

3.2算法描述

综上所述,本文提出的MMSDE算法描述如下。

步骤1初始化。对种群规模、缩放因子、交叉概率因子和种群最大进化代数初始化,在变量范围内随机产生初始种群。

步骤2判断是否达到迭代结束条件。如果找到全局最优解达到设定的精度或者达到最大进化次数,则停止迭代进入步骤9;否则,进入步骤3。

步骤3变异操作。当进化代数小于设定代数8时,按照DE算法计算变异向量vit;当进化代数大于设定代数δ时,根据MMSDE算法计算变异向量vit。

步骤4交叉操作。由式(8)得试验个体uit。

步骤5选择操作。由式(9)得下一代个体yi(t+1)。

步骤6重复执行步骤3~步骤5,直到得到下一代种群。

步骤7更新第t代中局部和全局最优值.

步骤8 n=n+l,返回步骤2。

步骤9输出最优解。

4自学习参数优化过程及实验分析

4.1自学习参数优化过程

鞍钢热轧生产线有多座加热炉,下面以其中1号加热炉的实际生产为例说明模型自学习参数的优化过程。首先,对于轧制力、温度和辊缝的自学习参数采用相应公式进行计算,然后利用MMSED算法对指数平滑的参数进行优化,最后利用优化后的平滑系数进行平滑处理,计算优化处理后的轧制力、温度和辊缝的自学习参数,作为下一次自学习的计算参数。

4.2实验分析

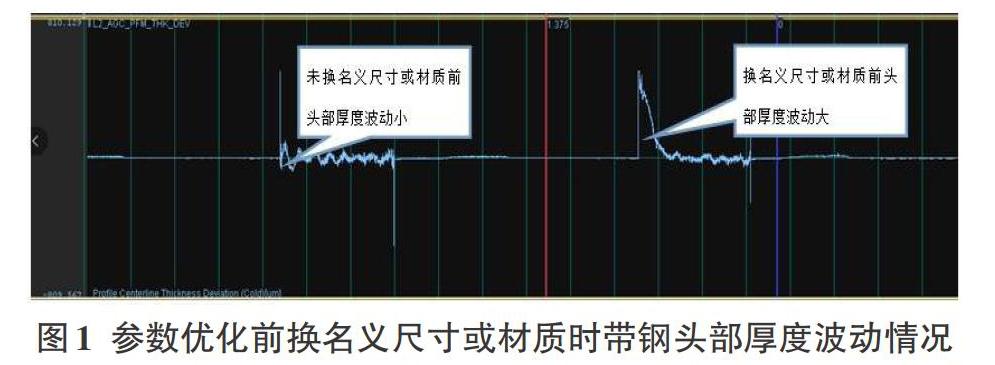

鞍钢1780线原先加热炉模型的自学习参数忽略了每一个加热炉炉况不同,造成统一模型下出炉温度仍然存在较大差异,从而导致成品头部厚度命中率的不稳定。参数优化前,在生产过程中出现更换名义尺寸或材质时,就会出现带钢头部厚度命中率据波动大的问题,从而导致命中率下降。下面通过对比分析精轧机组末架出口厚度和精轧最后两架AGC的波动情况,说明笔者提出的参数优化后效果。未投人参数优化前的精轧出口带钢厚差曲线如图1所示。

参数优化后,轧制过程当中需要换名义尺寸或材质时,带钢头部厚度波动和AGC的振荡基本消失,如图2所示。

通过优化模型参数,并且指导投入生产后,精轧轧制力和温度设定模型的自学习参数相比原来对生产控制更加准确,效果明显,使得成品的平均厚度命中率由原来的82.06%提高到97.72%以上,如表1所示。

5结论

通过加热炉温度模型自学习系数的有效优化后,对于多座不同工况的加热炉,在不同的板坯装炉温,不同板坯规格和材质等复杂的情况下,能有效快速地解决不同加热炉温度波动给生产过程带来不稳定的因素。保证模型设定温度和实际出炉温度相接近。为后续高效,稳定地生产提供了有力的保障。