一起调速器系统溜负荷事件的原因分析

盛朝辉

(中油国际管道有限公司,北京 100020)

水电厂调速器系统溜负荷一般是指在没有接到调整负荷指令或未按负荷调整要求执行,机组自行减少出力甚至出现有功进相的情况。溜负荷有不易察觉的特性,当事件发生时影响全厂有功的出力,从而引发机组有功进相、功率波动或事故跳闸停机等事故[1]。本文针对一起调速器系统在功率闭环控制模式下进行一次调频试验期间溜负荷事件进行了原因分析,并简述了处理方法及整改措施。

1 事件概况

某电厂为单机容量700 MW 混流式机组,采用SAFR-2 000H型系列调速器系统设备,根据该电厂机组检修后启动并网试验方案,正在进行调速器功率闭环模式下一次调频试验时,在调速器电柜手/自动控制方式切换过程中发生溜负荷现象。

1.1 事件经过

22:57:35,调速器电柜控制方式切至“手动”位,试验人员将仿真试验仪器由测频切至发频,监控系统报“有功PID调节退出”。

22:57:57,仿真试验仪器由测频切至发频后,试验人员将调速器电柜控制方式切至“自动”位。

23:03:58,试验人员通过调速器仿真试验仪器向调速器电柜发出一个+0.1Hz的频率阶跃信号,机组一次调频动作。机组有功负荷由500 MW 降至391 MW。

23:04:17,试验人员发现负荷大幅下降,将调速器电柜控制方式切至“手动”位,机组有功负荷保持在391 MW。

23:05:34,试验人员申请上位机投入监控有功PID 后再次将调速器电柜控制方式切至“自动”位(此时+0.1Hz的频率阶跃信号仍然保持),机组有功负荷再次出现大幅下降,由391 MW 下降至258 MW。

23:05:52,试验人员发现负荷波动,再次将调速器电柜控制方式切至“手动”位,机组负荷保持在258 MW。

23:06:10,试验人员将调速器仿真试验仪器的频率阶跃信号由+0.1Hz 修改至0Hz,机组一次调频动作复归。

23:11:12,试验人员将调速器电柜控制方式切至“自动”位,机组有功负荷未发生波动。

23:11:20,上位机操作投入机组有功PID调节。

1.2 过程分析

调速器做一次调频试验,需将调速器仿真试验仪器由测频切至发频,试验人员将调速器控制方式切至手动位后,机组有功PID调节自动退出,调速器功率给定跟踪机组实发值。在上位机未投入机组有功PID 调节的情况下,试验人员开始进行频率阶跃试验,通过调速器仿真试验仪器发出+0.1Hz的频率阶跃信号至调速器电柜,调速器一次调频动作,机组有功实发理论应下降17.5 MW,但由于此时调速器功率给定跟踪机组有功实发值,调速器功率给定随实发值减小。同时,由于一次调频信号未复归,一次调频动作量再次下调机组有功17.5 MW,如此往复造成机组连续两次负荷急速下降。最终试验人员将频率阶跃复归(频率设置为50Hz),一次调频动作信号复归,再次将调速器控制方式切至自动位,机组有功未出现波动,上位机操作将有功PID调节投入,上位机操作将机组有功设值为200 MW。

2 原因分析

事件主要原因是上位机在机组有功PID未投入情况下,通过调速器仿真试验仪器发出+0.1Hz频率阶跃信号(一次调频动作),此时调速器有功给定跟踪实发值,引起调速器功率给定一直下降,导致机组溜负荷。

2.1 技术分析

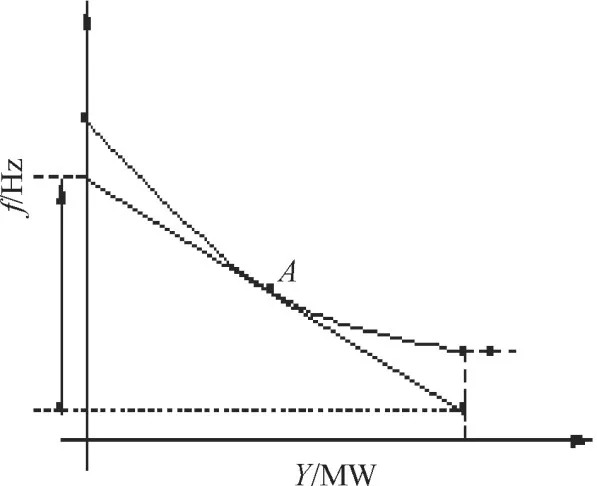

当机组处于发电状态,机组频率和网频是同步的,调速器检测机组频率和网频进行比较,如果两者偏差的绝对值超过调速器人工设定的一次调频动作死区,则一次调频动作,导叶开度(功率)就会按照程序内部固有的关系做相应的调整。这种频率和开度(功率)的调差变化关系就是“调差特性”的概念,该概念可用图1 进行表述,横坐标是开度(功率)百分比,纵坐标是频差的百分比,绘成曲线,曲线上每一点切线斜率的负数就是我们常说的“调差率”。负数的物理意义在于保证调节的方向正确。

实际运行中的调速器一般是将图1的曲线简化成一条直线进行处理,其线性公式(1)如下:

图1 调速器调差关系曲线

式中:BP为调差系数;Δf 为频差,Hz;Δy 为导叶(功率)变化量,MW;Y为机组额定功率,MW。

分子为机组频率变化率的标幺值,分母为导叶行程的百分比(导叶开度)。将调差公式进行变换,可容易得出如下公式(2):

从公式(2)可以看出,频差和导叶开度(功率)偏差有一个计算关系,如果已知频差Δf 为固定值,那样反算到导叶开度或功率就有一个固有的偏差值Δy,即调速器动作的理论值。

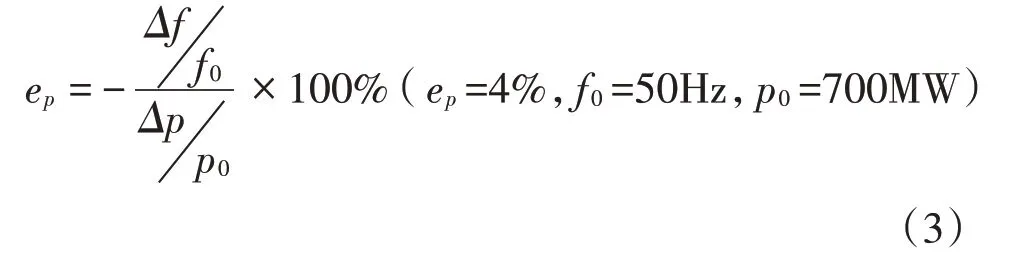

事件发生时,调速器在功率闭环控制模式下正在进行一次调频试验,功率模式下逻辑参数设定机组调差系数ep等于永态转差系数bp值为4%,即调差公式可写为以下公式(3)。

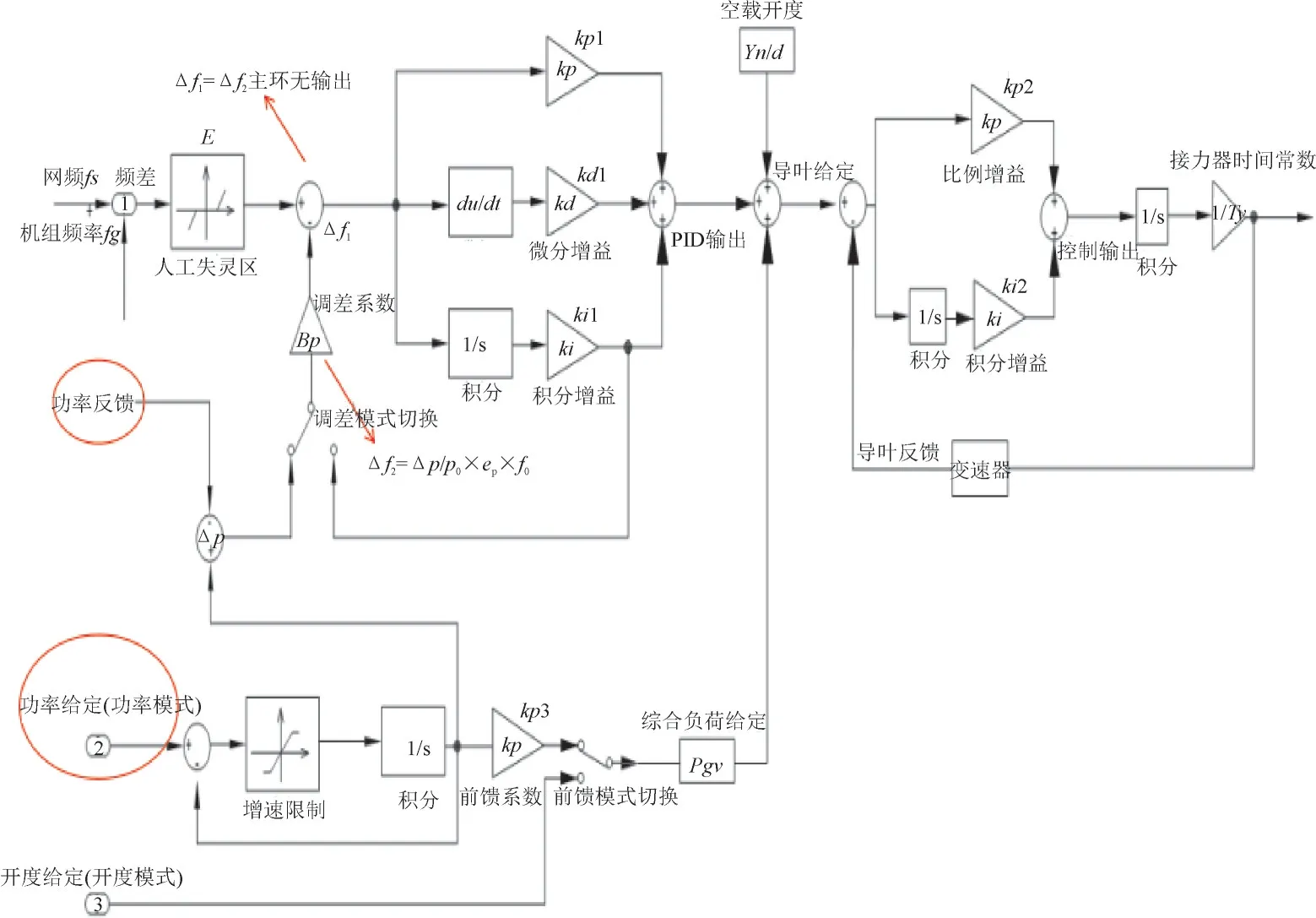

调速器在功率模式下的控制逻辑框图如图2所示。

从图2可以看出,当调速器系统出现频差时(即一次调频动作)Δf1有值并参与主环PID 计算,则主环一直存在输出控制调节导叶,此时监控功率给定保持不变,导叶动作后功率反馈会相应变化,此时有功会出现Δp,Δp再与bp( ep)环在系统逻辑中进行计算Δf2,再在负反馈单元中与Δf1进行比较,直至Δf1与Δf2相等为止,此时主环输出为零,待一次调频动作复归后,功率反馈会调节至原功率给定值(AGC未下达最新功率给定情况下)。

此次事件中在调速器仿真试验仪器发出+0.1Hz的频率阶跃信号后,系统一次调频动作,即Δf1=0.1Hz,再去除一次调频动作死区后通过公式(3)反算,此时负荷调节量理论值Δp 应为17.5 MW,但由于上位机有功PID 调节退出,功率给定跟踪实发值,Δp始终为零,导致主环反馈单元计算始终有值,因此在一次调频未复归的情况下,调速器会一直调负荷,这才导致了溜负荷的情况。该电厂一次调频策略是:有功PID 投入,调速器优先跟踪有功设定值,一次调频动作期间,有功是二者叠加的结果,一次调频复归后,有功跟踪PID设定值;有功PID未投入,调速器在功率闭环模式下有功设定值为当前实发值,一次调频动作期间,每个计算周期都会以当前实发值为基准,进行增/减负荷操作,若频差一直存在,则一次调频动作持续,有功不断变化。

图2 调速器在功率模式下的逻辑图

3 暴露的问题及整改措施

3.1 暴露问题

(1)试验人员安全意识不强,工作汇报制度落实不够,试验前未对试验中可能出现的安全风险进行分析;试验中发现大纲要求调速器在手动方式下监控投入有功PID调节无法实现的问题上未能引起足够重视,未能认真分析调速器切自动、监控投入有功PID 调节与加入一次调频频差的正确顺序;试验后未能及时汇报试验中的异常情况。

(2)试验责任意识不强,未能全面检查设备是否处于正常接线或正常运行状态,导致监控未投入有功PID 的工况下,调速器系统始终发出+0.1Hz 的频率阶跃信号,从而引起问题发生。

(3)试验过程中重视进度、忽视安全。试验人员未能坚持开展危险点分析和预判,忽略操作风险。

3.2 整改措施

(1)原有功PID调节投入的前提条件为调速器控制方式在自动位,更改逻辑为调速器在功率模式下,调速器进行手自动切换,监控有功PID调节不退出。

(2)加强各专业人员技术技能的培训和自我学习,有效提高各专业试验人员对相关试验特别是试验中的关键环节及可能出现风险的掌控能力。

(3)加强工作危险点分析,制定预控措施;严格执行监护制度,出现问题立即暂停试验,待原因分析透彻后方可继续试验,杜绝出现只重进度,忽略安全和质量的情况。

4 结语

调速器系统在不同控制模式下均有不同的逻辑计算和配合关系,往往这些关系都是一环扣一环,因工作失误或技术技能水平不足等导致任何一环出现问题,都会造成异常的出现,甚至事故的发生。在试验期间对设备控制逻辑认识不清、麻痹大意、责任意识不强直接导致了这次溜负荷事件,笔者对该事件进行了详细的分析同时也给电厂工作人员敲响了警钟,希望能对同类电厂处理类似问题提供参考[2],以便提前采用有效措施保证机组安全稳定运行。