红外探测用无铅铁电陶瓷的热释电特性研究进展*

郭少波 闫世光 曹菲 姚春华 王根水3)† 董显林3)‡

1) (中国科学院上海硅酸盐研究所, 中国科学院无机功能材料与器件重点实验室, 上海 200050)

2) (中国科学院大学材料与光电研究中心, 北京 100049)

3) (中国科学院上海硅酸盐研究所, 高性能陶瓷和超微结构国家重点实验室, 上海 200050)

(2020 年2 月27日收到; 2020 年4 月14日收到修改稿)

铁电陶瓷具有优异的热释电性能, 是红外探测器的核心敏感元材料, 目前普遍采用铅基陶瓷材料, 发展无铅铁电陶瓷用于热释电红外探测是近年来电介质物理与材料的一个热点. 本文综述了无铅铁电陶瓷的热释电性能研究进展, 主要包括钛酸钡基、钛酸铋钠基、铌酸锶钡基、铌酸钾钠基等系列铁电陶瓷的热释电效应研究现状, 归纳了不同体系增强热释电效应的手段. 通过比较分析主要无铅铁电陶瓷的热释电性能和退极化性能的制约关系, 指出钛酸铋钠基陶瓷是目前最具应用潜力的无铅材料体系, 并对无铅铁电陶瓷热释电探测应用未来的发展方向进行了展望.

1 引 言

铁电材料在一定温度范围内不仅具有自发极化, 而且自发极化方向能随外电场作用重新取向.在外场(电场、应力和温度等)作用下, 铁电材料的极化强度发生改变, 这是其诸多功能效应的物理基础[1,2]. 当温度改变时, 铁电材料由于极化强度发生变化而表现出电荷释放现象, 这就是铁电材料中的热释电效应. 严格来讲, 具有单一极轴点群晶体结构的极性材料中均可产生热释电效应, 而不仅局限于铁电材料中, 但由于铁电材料中极化强度更大,热释电效应更显著, 一直以来都是非制冷红外探测技术用敏感材料研究与应用的重点[1-3].

铁电陶瓷因制备工艺简单, 成本低, 且易于进行掺杂取代, 可在相当大的范围内调节性能, 是目前红外探测器应用的主流敏感材料. 目前, 作为本征热释电模式工作的铁电陶瓷一般都为钙钛矿结构的含铅(Pb)材料体系, 如锆钛酸铅(Pb(Zr1—xTix)O3, PZT)陶瓷[4-7]、钙改性钛酸铅 ((Pb1—xCax)TiO3, PCT)陶瓷[8-10]、以及铌镁酸铅-钛酸铅 (Pb(Mg1/3Nb2/3)O3-PbTiO3, PMN-PT)陶瓷[11-13]等.这些体系中铅含量超过60%, 在陶瓷生产和加工过程中伴随着大量铅损耗和挥发, 会对生态环境和人体健康造成极大危害. 随着环保理念的持续深入和可持续发展战略的提出, 各国先后实施了一系列限制或禁止含铅材料使用的法令, 如欧盟的《电子电器设备之危害物质限用指令》(RoHS)、日本的《家用电子产品再生法》等, 我国信息产业部也出台了《电子信息产品生产污染防治管理办法》. 因此, 发展基于无铅铁电陶瓷材料的热释电红外探测器不仅是近年来电介质物理与材料的研究热点, 而且在工程应用上也具有迫切性和重要价值.

本文在介绍了铁电材料的热释电效应起源、性能评价标准的基础上, 综述了当前重要的无铅铁电陶瓷热释电性能的研究进展, 主要包括: 钨青铜结构的铌酸锶钡系列铁电陶瓷、钙钛矿结构的钛酸钡基、钛酸铋钠基、铌酸钾钠基、铌酸银基等铁电陶瓷的热释电性能研究现状, 给出了各种无铅铁电陶瓷热释电性能的比较分析, 并指出了无铅铁电陶瓷应用面临的挑战和今后的发展方向.

图 1 铁电材料中的热释电效应起源示意图Fig. 1. Schematic illustration of the pyroelectric effect in ferroelectric materials.

2 铁电材料的热释电效应及其性能评价

铁电材料在温度上升或下降时, 总是伴随着自发极化的改变, 材料表面的自由电荷不能完全屏蔽束缚电荷, 于是出现了多余的自由电荷在附近空间形成电场, 如果与外电路连接, 即可在电路中观测到电流. 简言之, 铁电材料中热释电效应源于温度场作用下极化改变对自由电荷的吸引能力发生变化, 从而使相应表面上自由电荷增加或减少[1], 基本原理如图1所示.

热释电系数p是表征热释电效应强弱的最重要参数[1-3,14-16], 是自发极化Ps随温度变化率的量度, 定义为

其中Ps为自发极化强度. 对陶瓷材料而言, 其剩余极化Pr随温度的变化率代表了热释电系数的大小, 即

除热释电系数外, 热释电优值因子 FoMs, 即电流响应优值Fi、电压响应优值Fv和探测率优值Fd等参数[14,15], 也被用于评估材料在不同工作模式下的器件输出响应.

器件电流响应率正比于电流响应优值

当噪声主要来自热释电敏感元的介电损耗时, 器件比探测率正比于探测率优值

(3)—(5)式中,Cv,εr和 tanδ分别是材料的体积比热容、相对介电常数和介电损耗角正切,ε0为真空介电常数. 从(3)—(5)式可以看出, 高器件响应需要材料具备高热释电系数、低介电常数和介电损耗、低比热容等. 实际上, 由于陶瓷材料通常用于电压模式热释电探测, 因此电压响应优值Fv对铁电陶瓷的本征热释电性能评价更为关键.

此外, 尽管热释电红外器件一般都工作在室温附近, 但是由于在器件制造中难以避免的高温工艺(如研磨、焊接、烘干等)以及使用过程中对温度稳定性的要求, 本征工作模式下的铁电陶瓷需要较高的居里温度TC或退极化温度Td, 从而保持材料极化性能和温度稳定性.

3 无铅铁电陶瓷的热释电特性研究

3.1 影响无铅铁电陶瓷热释电性能的主要因素

1)晶体结构: 从铁电体热释电效应的起源可见, 自发极化强度及其随温度的变化是决定热释电系数的根本因素, 而自发极化和居里温度又与材料的晶体结构密切相关, 这是铁电陶瓷与晶体一致的地方. 铁电陶瓷依据晶体结构可分为钙钛矿结构、钨青铜结构、铌酸锂结构、铋层状结构等[1]. 在无铅铁电陶瓷的热释电效应研究中, 有关钙钛矿结构的研究报道最为广泛, 以钛酸钡(BaTiO3, BT)、钛酸铋钠 ((Bi1/2Na1/2)TiO3, BNT), 以及铌酸钾(K1/2Na1/2NbO3, KNN)等体系为主要代表, 其中,BT陶瓷为简单钙钛矿结构, 而BNT和KNN陶瓷晶体结构类似, 均是A位复合钙钛矿结构, 即A位由两种离子交替占据. 钨青铜结构铁电体是仅次于钙钛矿结构铁电体的第二大类铁电体, 关于其热释电效应研究同样也居于次要位置, 以铌酸锶钡 ((SrxBa1—x)NbO3, SBN)体系为主要代表, 属非充满型四方钨青铜结构. 铌酸锂结构和铋层状结构无铅铁电体的热释电效应研究较少.

2)微观结构: 铁电陶瓷与晶体的差异主要在于微结构. 陶瓷属于多晶体, 由许多小晶粒组成,每个晶粒内部与晶体一样由原子规则排列而成, 但晶粒之间的方向不一定相同, 整体呈现各向同性状态. 对BT陶瓷和PZT陶瓷的研究发现, 晶粒尺寸对陶瓷的介电性能、居里温度、矫顽场、剩余极化强度、压电性能、热释电性能等存在不同程度的影响[17-21], 研究者们先后提出了内应力模型、空间电荷模型、畴壁模型等以解释铁电陶瓷的晶粒尺寸效应. 其次, 对晶体结构具有明显各向异性的铁电体,通过一定方法实现陶瓷织构化, 使得晶粒取向性排列, 可在某一方向上获得所需的最佳性能[22-25]. 此外, 陶瓷中的孔隙等缺陷也会影响其铁电、热释电性能[26,27].

3)极化条件: 铁电陶瓷在烧结完成后, 宏观上是各向同性的多晶体. 只有在一定温度、一定直流电场作用下并维持一定时间后, 随着晶粒中的电畴沿电场择优取向排列, 产生永久极化, 即宏观上具备极性, 才显示压电、电光和热释电等极性效应.极化是铁电陶瓷制造工艺中最后一道工序, 不同电场、温度、时间等工艺条件的排列组合, 也会使铁电陶瓷产生性能上的差异[2,21].

3.2 无铅铁电陶瓷的热释电特性研究

3.2.1 钛酸钡BT基无铅铁电陶瓷

BT基陶瓷是研究最早、应用最广的一类无铅铁电材料, 具有优异的介电、压电和铁电性能, 是电子陶瓷最具代表性的材料之一. 钛酸钡在降温过程中经历三次相变, 120 ℃为立方顺电相-四方铁电相变, 5 ℃ 为四方-正交铁电相变, —90 ℃ 为正交-三方铁电相变[1].

对BT陶瓷热释电性能的研究最早可追溯到20世纪50年代, Perls等[28]采用动态热辐射方法测试了纯BT陶瓷在—90—130 ℃范围的热释电响应曲线, 计算得到的室温热释电系数仅2.0 × 10—8C/(cm2·K), 且 BT 陶瓷介电常数较大, 其热释电优值FoMs并不高, 考虑到居里温度仅120 ℃, 钛酸钡陶瓷在本征热释电应用并不具备天然优势. 之后的研究均着力于提高BT无铅铁电陶瓷的热释电性能, 常用手段有A/B位取代、复合掺杂、构筑相界等. 在A/B位取代方面, 主要采用Ca, Sr等取代A位 Ba 离子[29-31], 或者采用 Zr, Hf, Sn 等取代B位Ti离子等[32-36]. 在复合掺杂方面, 主要是采用Ce, Nd等稀土和过渡族金属离子进行性能改进和微结构优化[37,38]. 通常掺杂取代都能够提高BT陶瓷的热释电系数, 但会不同程度地降低体系的居里温度, 对居里温度本就不高的BT陶瓷而言得不偿失.

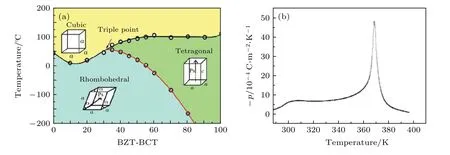

在构筑相界方面, 存在两种情况, 一种是形成固溶体, 将BT体系铁电-顺电相变调控到室温附近, 利用相变处超高的铁电畴活性获得巨大的热释电系数. 由于铁电-顺电相变为不可逆相变, 为了锁定极化, 这类应用需要保持恒定温度并施加偏置电场, 形成所谓介电测辐射热计工作模式, 又称介电增强型热释电探测模式[15,39]. 这种工作模式不仅利用热释电效应, 还掺入了偏置电场下较大的介电效应, 与单纯的本征热释电有所不同, 此处不做过多介绍. 另一种是利用BaTiO3-CaTiO3-BaZrO3体系准同型相界(MPB)、多型相变(PPT)、三相共存点 (triple point) 等相变边界[40,41], 提高铁电畴活性, 进而增强体系本征热释电效应. Yao等[42]报道了MPB处0.5Ba(Zr0.2Ti0.8)O3-0.5(Ba0.7Ca0.3)TiO3无铅铁电陶瓷增强的热释电效应(见图2(b)), 采用Byer-Roundy方法测试的热释电系数为5.84 ×10—4C/(m2·K). Liu 等[43]在室温正交和四方相共存(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3无铅铁电陶瓷中发现了增强的热释电效应, 由于PPT相界的存在降低了极化反转的势垒, 极化转向更易发生, 同时最佳合成温度又避免了晶格扭曲加剧和晶粒无序长大, 使得热释电性能大幅提升, 在粉体合成温度650 ℃ 的条件下, 热释电系数高达 8.6 × 10—4C/(m2·K),Fv为 1.5 × 10—2m2/C. 随后 Sr, Sn 掺杂使热释电系数进一步提高到11.17 × 10—4和14 ×10—4C/(m2·K), 但TC下降较大[44,45].

表1列出了BT基无铅铁电陶瓷的热释电性能. 总体而言, 由于钛酸钡BT基体铁电-顺电相变温度较低, 而无论是离子掺杂取代, 还是形成多元固溶体构筑相界, 都会进一步降低其居里温度TC,从而严重影响BT陶瓷的应用稳定性和工艺适应性, 不利于常规热释电应用.

图 2 (a) BZT-BCT相图; (b) 0.5 Ba(Zr0.2Ti0.8)O3-0.5(Ba0.7Ca0.3)TiO3热释电系数温谱[40,42]Fig. 2. (a) Phase diagram of the BZT-BCT system; (b) the pyroelectric coefficient of the 0.5Ba(Zr0.2Ti0.8)O3-0.5(Ba0.7Ca0.3)TiO3 ceramics[40,42].

表 1 BT基无铅铁电陶瓷的热释电性能列表Table 1. Pyroelectric properties of BT-based lead-free ferroelectric ceramics.

图 3 钛酸铋钠BNT无铅铁电材料的相结构演变过程Fig. 3. Phase transitions of BNT lead-free material from low temperature to high temperature.

3.2.2 钛酸铋钠基BNT无铅铁电陶瓷

BNT是复合钙钛矿型无铅弛豫铁电体,A位由Bi和Na离子共同占据, 且呈无序分布, 其铁电性由Smolenskii和Isupov[46]于1961年发现. BNT从低温到高温相结构演变过程较为复杂, 目前广为接受的一种观点是当温度低于200 ℃时, BNT为三方铁电相; 在200—320 ℃区间是含调制结构和正交结构的反铁电相; 在320 ℃以上依次是四方顺电相和立方顺电相[47,48], 其相结构随温度的演变过程见图3. BNT居里温度TC约320 ℃, 对应于介电温谱峰值, 但在此之前存在退极化温度Td≈200 ℃, 对应于铁电-反铁电相变温度, 经过Td之后铁电剩余极化Pr迅速下降, 对实际应用而言BNT材料的退极化温度Td是比居里温度TC更为重要的考核指标.

室温时, BNT陶瓷的剩余极化强度Pr≈38 μC/cm2, 相对介电常数约为 500, 从热释电系数和优值因子Fv,Fd公式来看, BNT陶瓷在热释电应用方面应颇具潜力. 然而, BNT陶瓷在实用化之路上却充满挑战, 一个原因是BNT矫顽场高EC≈7.3 kV/mm, 极化困难, 难以充分发挥体系的性能水平, 另一个原因是BNT材料的Bi, Na元素在烧结时都易挥发且存在吸潮可能, 使陶瓷的化学计量比偏离、漏导增大, 稳定性和致密度降低, 因此纯BNT 陶瓷的热释电系数仅 2.5 × 10—4C/(m2·K)[49].在BNT无铅铁电陶瓷的热释电效应研究中, 主要手段是引入其他端元形成二元或多元固溶体, 一部分通过构筑相界提高铁电畴活性来提高热释电系数(如钛酸铋钠-钛酸钡(BNT-BT)、钛酸铋钠-锆钛酸钡(BNT-BZT)、钛酸铋钠-钛酸铋钾(BNTBKT)等), 另一部分不依赖 MPB 相界, 仅通过改善BNT的烧结性能和铁电性能、降低漏导来优化热释电性能(如钛酸铋钠-铝酸铋(BNT-BA)、钛酸铋钠-铌镍酸钡(BNT-BNN)等).

BNT-BT固溶体由于相结构丰富且存在MPB相界(如图4所示), 不仅对无铅压电应用有利,而且在热释电应用方面也获得了大量关注. 相比纯BNT陶瓷, BNT-BT陶瓷MPB组分的热释电系数有所提高, 约为 3.15 × 10—4C/(m2·K), 且通过调整Bi/Na比和Ba含量可提高到约6.99 ×10—4C/(m2·K)[50,51], 同时通过 La, Ta 等离子掺杂可进一步提高MPB组分的热释电系数, 如0.5%La掺杂可提升至 7.42 × 10—4C/(m2·K), 而 0.5%La +0.2%Ta 共掺杂可提升至 12.92 × 10—4C/(m2·K).必须指出的是, 高热释电系数的获得均以降低退极化温度Td为代价, 例如MPB组分BNT-BT陶瓷的Td约为 115 ℃, 而 0.5%La掺杂将Td降低至69 ℃, 0.5%La + 0.2%Ta共掺杂MPB组分的Td仅为40 ℃[52-54]. 由于MPB处退极化温度较低,Jia等[55]将目光投向无反铁电相的高BT四方铁电相区, 当BT组分为0.20时, 热释电系数2.42 ×10—4C/(m2·K), 此时Td高达 209 ℃, 显示了良好的温度稳定性, 与商用铅基陶瓷材料不相上下.

图 4 BNT-BT固溶体组分温度相图[50]Fig. 4. Phase diagram of BNT-BT solid solution[50].

BNT-BZT固溶体与BNT-BT类似, 具有三方和四方铁电相共存的MPB结构, 不仅如此, 由于半径更大的Zr4+(0.72 Å)部分取代B位半径较小的 Ti4+(0.605 Å), 打破了 Ti—O 链的长程平移对称性并产生晶格扭曲, 降低了B位离子位移的激活能, 从而拉低铁电-反铁电相变温度, 增强了铁电畴活性, 进一步提高了热释电系数[56,57]. 该体系MPB组分0.93BNT-0.07Ba(Zr0.055Ti0.945)O3陶瓷的热释电系数为 5.7 × 10—4C/(m2·K)[56], 通过 Mn掺杂改性[58]可提高到 6.1 × 10—4C/(m2·K), 但退极化温度仅为87和72 ℃. Shen等[57]将Zr/Ti调整为25/75, 使得体系铁电-反铁电相变温度Td进一步下降到接近室温, 在Td附近纳米铁电畴转为反铁电畴, 宏观的自发极化变化剧烈, 从而将室温热释电系数大幅提高到 27.2 × 10—4C/(m2·K).钛酸铋钾BKT与BNT或BNT-BT固溶的BNTBKT或BNT-BKT-BT体系也可以形成MPB结构[59-61], 同时其矫顽场更低, 约为 4 kV/mm, 因此引入BKT对充分发挥BNT陶瓷的热释电性能也极其有利, 如 BNT-BKT-BT陶瓷[62]在 MPB处的热释电系数为 3.6 × 10—4C/(m2·K), 而经过 Mn改性MPB组分0.82BNT-0.18BKT陶瓷[63]热释电系数达 17 × 10—4C/(m2·K).

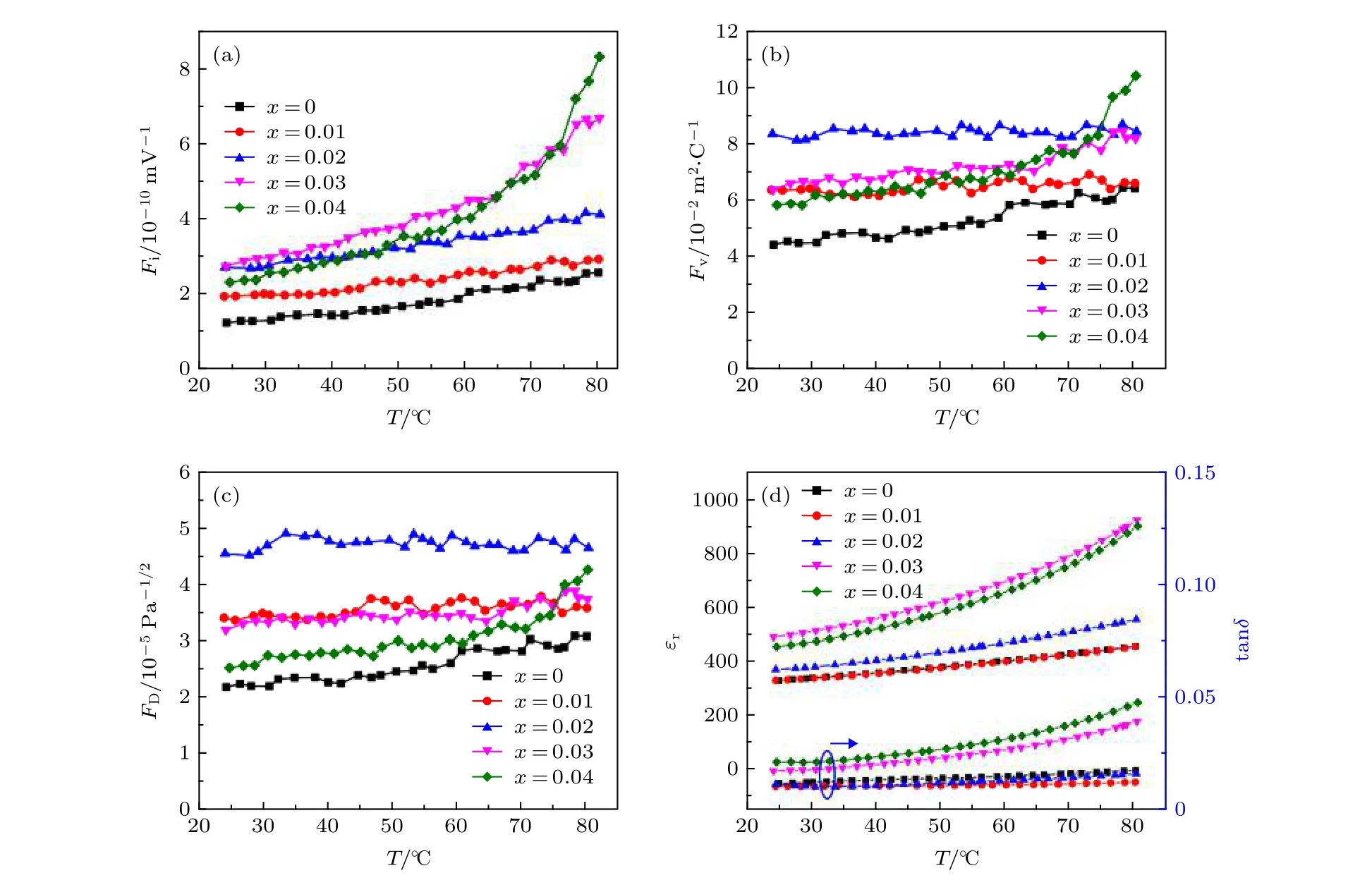

不依赖相界或相变, 通过改善BNT陶瓷本身的烧结性能、降低矫顽场和漏导, 同时提高其铁电剩余极化, 也能达到优化体系热释电效应的目的,如铌镍酸钡BNN优化的BNT-BNN固溶体[64]或玻璃助烧的0.715BNT-0.22ST-0.065BT陶瓷[65]均呈现出增强的热释电响应. 在BNT热释电效应研究中, 值得一提的是钛酸铋钠-铝酸铋BNT-BA固溶体, 该体系以高剩余极化强度Pr≈ 52 μC/cm2、低损耗以及低漏导等优点引起了研究人员的关注. 0.98BNT-0.02BA陶瓷室温下的热释电系数为3.87 × 10—4C/(m2·K), 退极化温度Td达到 190 ℃,且Fi,Fv,Fd等优值因子皆优于MPB处的BNTBT陶瓷[66]. 此外, 通过铌酸钠(NaNbO3)或铌酸钾钠(K0.5Na0.5NbO3)三元固溶改性, BNT-BA的热释电性能可获得显著优化, 例如Peng等[66]在BNT-BA-NN三元系中获得了综合热释电性能相当优异的组分 (p= 7.48 × 10—4C/(m2·K),Fv=8.07 × 10—2m2/C), 此时退极化温度仍有 155 ℃,FoMs值在室温至80 ℃时保持了良好的温度稳定性, 具体如图5所示. Liu等[67]在KNN改性的0.97(0.99BNT-0.01BA)-0.03KNN三元系中获得了3.7 × 10—4C/(m2·K)的热释电系数, Shen 等[68]通过增加BA比例使得热释电系数提升至8.42 ×10—4C/(m2·K), 但退极化温度Td下降至约 70 ℃.表2列出了BNT基无铅铁电陶瓷的热释电性能.

图 5 0.98BNT-0.02BA-xNN陶瓷在20—80 ℃范围内的热释电性能 (a)电流响应优值Fi; (b)电压响应优值Fv; (c)探测率优值Fd; (d) 1 kHz下的介电温谱[66]Fig. 5. Pyroelectric figure of merits (a) Fi, (b) Fv, (c) Fd and (d) dielectric constant as a function of temperature within 20—80 ℃of 0.98BNT-0.02BA-xNN ceramics[66].

3.2.3 铌酸锶钡基无铅铁电陶瓷

钨青铜结构无铅铁电材料的热释电效应研究最多的是铌酸锶钡SBN陶瓷. SBN是SrNb2O6和BaNb2O6二元固溶体, 四方相固溶界限为0.25 ≤x≤ 0.75, 属于非充满型 TTB 结构[69], 其铁电相点群为4mm, 顺电相点群为4/mmm. Glass[70]最早注意到了SBN晶体优异的热释电性能, 室温热释电系数和介电常数随Sr/Ba比的增加而增加,但居里温度TC则急剧下降, 温度稳定性降低, 当Sr/Ba比为73/27时, 室温热释电系数达到28 ×10—4C/(m2·K). 在 SBN 陶瓷材料方面, Zhang 等[71]系统研究了Sr/Ba比(30/70—50/50)对SBN铁电陶瓷铁电、介电及热释电性能的影响, 获得了与晶体中类似的规律, 如图6所示. 当Sr/Ba为50/50时, 陶瓷室温热释电系数约 2 × 10—4C/(m2·K), 但由于居里温度仅84 ℃, 室温以上热释电系数随温度急剧增加(见图6), 无法满足常规热释电探测稳定性要求. 为解决该问题, 多种手段用于协同优化SBN陶瓷中电性能和居里温度.

优化钨青铜结构无铅铁电热释电效应的常用手段是采用适当的元素进行掺杂改性. 钨青铜结构材料开放性的未填满结构为掺杂改性、协同提高体系的热释电性能和居里温度提供了极大的便利.Santos等[72]研究了稀土元素 (La3+, Nd3+, Gd3+)掺杂的Sr0.61Ba0.39Nb2O6陶瓷在宽温域内(—233—173 ℃)的相变行为和热释电性能, 均呈现三个明显的相变点, 且使相变峰向室温方向移动, 其中Gd3+离子掺杂样品在室温以上获得稳定的热释电系数 (约 2.3 × 10—4C/(m2·K)). Yao 等[73]更为广泛地研究了 1 mol%稀土元素 Y3+, La3+, Ce3+,Pr3+, Nd3+, Sm3+, Eu3+, Gd3+, Tm3+, Dy+, Er3+对Sr0.50Ba0.50Nb2O6陶瓷电学性能的影响, 结果显示当稀土离子在Pr3+之前时掺杂会使介电常数增加, 在Sm3+之后则会使介电常数降低, 热释电性能的结果与文献[72, 74]一致, 即Gd3+掺杂可明显增强SBN的热释电效应, 适量Gd3+掺杂可将样品的热释电系数提高至未掺杂样品的3倍以上, 同时探测率优值Fd也获得明显优化.

表 2 BNT基无铅铁电陶瓷的热释电性能列表Table 2. Pyroelectric properties of BNT-based lead-free ferroelectric ceramics.

充满型钨青铜结构无铅铁电陶瓷中有一大类是通过在SBN固溶体中引入碱金属K+, Na+等离子取代A位Sr2+, Ba2+碱土金属离子, 由于电荷平衡需要两个碱金属离子取代一个碱土金属离子, 由此导致原有的A位空位逐渐被占据形成充满型结构, 这种结构稳定性更高, 在热释电效应研究方面越来越受到关注. Rao等[75]研究了(Ba1—xSr1+x)2NaNb5O15充满型正交钨青铜结构铁电陶瓷的热释电效应, 该体系居里温度较高, 但室温热释电系数比SBN体系低一个数量级以上. Yao等[76]设计了 Na, K 共掺杂的 (K0.5Na0.5)2x(Sr0.6Ba0.4)5—xNb10O30(KNSBN)陶瓷体系,x取值为 0.24—1.15, 从分子式可见随取代量的增加, 陶瓷由未填满TTB结构逐渐过渡到更为稳定的填满型TTB结构, 居里温度TC获得不同程度提升, 热释电系数随之降低 (见图 7), 较优组分 (K0.5Na0.5)2.3(Sr0.6Ba0.4)3.85Nb10O30居里温度TC= 227 ℃, 室温下的热释电系数p= 2.11 × 10—4C/(m2·K).

图 6 Sr/Ba比(30/70—50/50)对SBN铁电陶瓷电性能的影响规律 (a)介电温谱; (b)居里温度; (c)电滞回线; (d)热释电系数温谱[71]Fig. 6. (a) Dielectric constant, (b) Curie temperature, (c) P-E hysteresis loops, and (d) pyroelectric constant as a function of temperature for SBN ceramics with different Sr/Ba ratio (30/70-50/50)[71].

图 7 (K0.5Na0.5)2x(Sr0.6Ba0.4)5—x Nb10O30 (KNSBN)陶瓷 (a)介电温谱; (b)热释电系数温谱[76]Fig. 7. The dependence of (a) dielectric constant and (b) pyroelectric coefficient on temperature of (K0.5Na0.5)2x(Sr0.6Ba0.4)5—x Nb10O30(KNSBN) ceramics[76].

优化钨青铜结构陶瓷热释电效应的另一重要手段是通过引入其他同结构组元形成多元系固溶体, 从而可以在更宽的组分和结构范围内调节材料性能. 铌酸钡钙 (CaxBa1—xNb2O6, CBN)晶体和陶瓷材料的铁电性能更佳, 居里温度更高[77,78], 并且能够与SBN形成稳定的TTB结构铌酸锶钡钙(CaNb2O6-SrNb2O6-BaNb2O6, CSBN)三元系 (见图8)[79], 近年来该三元体系热释电效应的研究引起越来越多的关注. Zhang等[80]采用Ca整体取代体系中的A位元素形成Cax(Sr0.5Ba0.5)1—xNb2O6固溶体, 由于Ca2+半径更小、极化率更高, 适当的取代使得结构扭曲更大, 导致了更大的自发极化,从而使体系热释电性能得以优化, 更为有趣的是其居里温度TC并没有降低, 反而有一定程度的升高,如图9所示. 当Ca取代量到0.15时, 体系性能最佳 (p= 3.61 × 10—4C/(m2·K),Fv= 0.021 m2/C).该研究证实Ca取代可同时实现优化SBN的热释电性能和居里温度, 但由于基体Sr0.5Ba0.5Nb2O6居里温度TC较低, 优化组分的TC仅120 ℃左右,与商用铅基热释电陶瓷仍有一定差距. Yao等[81]研究了 CaxSr0.65—xBa0.35Nb2O6(x= 0.05—0.425)三元固溶体在Ca含量变化时的铁电和热释电性能演变, 与文献[80]结果类似, 体系铁电和热释电性能有所改善, 但居里温度更低, 经历110 ℃的升降温循环后样品严重退极化. Chen等[82]选择更高居里温度的Sr0.3Ba0.7Nb2O6为基体进行Ca取代(CaxSr0.3—xBa0.7Nb2O6), 当取代量达到 0.2 时, 体系居里温度TC高达217 ℃, 在近200 ℃热处理后性能无明显退化(见图10), 接近商用铅基热释电陶瓷, 此时材料的热释电性能为p= 1.24 × 10—4C/(m2·K),Fv= 0.0203 m2/C.

图 8 CaNb2O6-SrNb2O6-BaNb2O6准三元系相图, 其中灰色区域为CSBN单相稳定存在的区域[79]Fig. 8. Phase diagram of CaNb2O6-SrNb2O6-BaNb2O6 ternary system. The grayish area marks the stability field of CSBN[79].

图 9 Cax(Sr0.5Ba0.5)1—x Nb2O6 (x = 0, 0.10, 0.15, 0.20)无铅铁电陶瓷热释电性能 (a) 电流响应优值 Fi; (b) 电压响应优值 Fv;(c) 探测率优值Fd; (d) 热释电系数[80]Fig. 9. Pyroelectric figures of merits (a) Fi, (b) Fv, (c) Fd, and (d) pyroelectric coefficient as a function of temperature for Cax(Sr0.5Ba0.5)1—x Nb2O6 (x = 0, 0.10, 0.15, 0.20) ceramics[80].

钨青铜铁电陶瓷工艺改性主要是利用材料的各向异性特性形成织构化微观结构, 获得在特定方向上的最佳性能. 利用普通烧结工艺制备的钨青铜型陶瓷材料, 其晶粒取向分布随机, 整个陶瓷无各向异性, 极化活性较低. 为了克服普通烧结的缺点并充分利用钨青铜结构各向异性特性, 多种织构化制备方法用于陶瓷的晶粒取向性排列, 这些制备方法通常主要指热处理技术[83-85]和基于微形状的局部规整反应[86-89], 前者包括热压(H.P)技术、热锻(H.F)技术等, 后者有模板晶粒生长法(TGG)、磁场辅助流延晶粒定向法、及融盐法等. Venet等[84,85]采用热锻烧结(H.F)的方法制备了未掺杂的 Sr0.53Ba0.47Nb2O6和 Sr0.63Ba0.37Nb2O6陶瓷, 均获得了织构化的微观结构, 呈现了电学性能的各向异性, 如图11所示, 垂直于热锻轴方向样品的介电常数和热释电系数大于平行于热锻轴方向, 尤其是Sr0.53Ba0.47Nb2O6样品垂直于热锻轴方向的室温热释电系数, 达 5.1 × 10—4C/(m2·K), 达到 SBN 50/50(001)单晶的92.7%. 除利用热处理工艺使SBN陶瓷获得类似单晶的各向异性, Duran等[86]利用模板晶粒生长法(TGG)制得高度取向织构化Sr0.53Ba0.47Nb2O6陶瓷, 室温热释电系数2.9 ×10—4C/(m2·K). Chen 等[90]采用热压烧结 (H.P)制备出致密度达99.98%的Sr0.3Ba0.7Nb2O6陶瓷, 在热压轴平行及垂直两个不同方向的衍射峰呈现取向性, 材料的介电、铁电、热释电性能各向异性明显, 且均优于普通烧结样品, 室温热释电系数p从0.71 × 10—4C/(m2·K)增加到 2.38 × 10—4C/(m2·K),电压响应优值Fv= 1.89 × 10—2m2/C.

图 10 Cax Sr0.3—x Ba0.7Nb2O6陶瓷热释电及退极化性能 (a) 热释电系数; (b)退极化性能(以样品高温退火后d33T与完全极化d33RT比值表示)[82]Fig. 10. (a) Pyroelectric coefficient as a function of temperature of CSBN (x) ceramics; (b) the ratio of piezoelectric constant measured at different temperatures (d33T) to room temperature piezoelectric constant (d33RT) of ceramics and commercially PZT ceramics. The inset shows the depoling results for CSBN (x).

图 11 (a) Sr0.63Ba0.37Nb2O6陶瓷普通烧结与热锻烧结的介电温谱与损耗温谱; (b) Sr0.63Ba0.37Nb2O6陶瓷热锻样品的室温电滞回线; (c) Sr0.53Ba0.47Nb2O6和Sr0.63Ba0.37Nb2O6陶瓷热锻样品热释电系数温谱; (d) Sr0.53Ba0.47Nb2O6和Sr0.63Ba0.37Nb2O6陶瓷热锻样品电流响应优值温谱[84]Fig. 11. (a) Dielectric constant and loss as a function of temperature for the Sr0.63Ba0.37Nb2O6 ordinary sintering (O.S) and hot forging (H.F) ceramics (1. H.F∥; 2. O.S; 3. H.F⊥); (b) hysteresis loops for the Sr0.63Ba0.37Nb2O6 H.F ceramics at room temperature and 50 Hz; (c) pyroelectric coefficient as a function of temperature for SBN textured ceramics; (d) figure of merit Fi as a function of temperature for SBN textured ceramics[84].

表 3 SBN基无铅铁电陶瓷的热释电性能列表Table 3. Pyroelectric properties of SBN-based lead-free ferroelectric ceramics.

表 4 KNN基铁电陶瓷的热释电性能列表Table 4. Pyroelectric properties of KNN-based lead-free ferroelectric ceramics.

3.2.4 其他无铅铁电陶瓷

铌酸钾钠KNN陶瓷也是一类重要的无铅铁电材料. 自2004年Saito等[91]采用织构化和相界设计制备了高压电性能的KNN陶瓷以来, 近十余年对其在压电领域进行了大量的组成设计、制备方法等研究工作, 但对其在热释电方面的应用研究还处于起步阶段. KNN与BT相似, 不仅具有典型钙钛矿结构, 而且在降温过程中的相演变过程也一样, 分别经历了立方-四方 (435 ℃)、四方-正交(225 ℃)和正交-三方 (—10 ℃)三个相变过程. 纯KNN陶瓷由于较高的居里温度TC的影响, 室温热释电系数仅 1.4 × 10—4C/(m2·K)[92], Lau 等[62]对比了Ta, Li, Sb等A/B位元素优化的KNN陶瓷与BNT基陶瓷的热释电性能, 优化后陶瓷的热释电系数达到了 1.9 × 10—4C/(m2·K), 但是也与BNT陶瓷存在明显差距. Jiang等[93]在Mn改性的0.97 KNN-0.03 BKT陶瓷测得热释电系数为2.2 × 10—4C/(m2·K), 同样处于较低水平. 值得注意的是, KNN材料三种相变过程如能合理利用,这对改善体系的热释电性能一定大有裨益, 如Zhang等[94]在调整K/Na比的同时引入LiSbO3将正交-四方铁电相的温度降低到35 ℃, 使得热释电系数提高到 15 × 10—4C/(m2·K), 证明相界设计对改善热释电性能的有效性. 最近Zhou等[95,96]研究了KNN端元NaNbO3陶瓷的热释电效应, 由于NN介电常数低, 通过掺入Mn/Bi离子和引入少量BKT等手段获得了高热释电优值. 与KNN结构类似的AgNbO3反铁电材料的热释电效应也引起了研究人员的兴趣, Li等[97]采用LiTaO3在AgNbO3基体中构筑了反铁电-铁电(AFE-FE)相界, 并在该处发现了增强的热释电效应, 室温下p=3.68 × 10—4C/(m2·K),Fv= 6.20 × 10—2m2/C, 退极化温度约为130 ℃.

铋层状结构铁电BLSF材料一般都有很高的居里温度, 同时具有低介电常数、低损耗和低老化率等优点, 在高温传感及信息存储领域具有应用前景. 由于BLSF陶瓷的高居里温度特性, 热释电系数一般不高, 例如典型的CaBi4Ti4O15(CBT),(NaBi)Bi4Ti4O15(NBT)和Bi4Ti2.9W0.1O12(BiTW)陶瓷的居里温度分别达到 790, 660和 652 ℃, 但热释电系数分别只有 0.359 × 10—4, 0.56 × 10—4和0.393 × 10—4C/(m2·K). 实践证明, Mn, Nb, Ta,W等元素可有效地改善铋层状铁电陶瓷的烧结特性和极化强度, 进而改善其热释电性能[98-101]. 如CBT陶瓷经Nb/Mn共掺后热释电系数可提升至0.844 × 10—4C/(m2·K), 加上较低的介电常数 (99)和损耗(0.002), 优化后CBT陶瓷的探测率优值Fd可达到 2.44 × 10—5Pa—1/2, 甚至优于很多钙钛矿结构铁电陶瓷[99]. 此外受对称性影响, BLSF陶瓷晶粒通常呈片状, 电学性能各向异性, 自发极化主要在a-b面内, 因此利用热锻、热压、SPS、磁场辅助定向、模板晶粒生长、以及熔盐法等方法使BLSF陶瓷织构化[102-107], 可在特定方向获得增强的热释电效应, 如 Takenaka 和 Sakata[102,103]采用热锻方法制备了高度取向的NBT陶瓷, 在垂直于热锻轴方向获得了 1.3 × 10—4C/(m2·K)的热释电系数, 是普通烧结样品的2.3倍. 表3—5列出了SBN 基无铅铁电陶瓷、KNN 基铁电陶瓷和BLSF铁电陶瓷的热释电性能.

表 5 BLSF铁电陶瓷的热释电性能列表Table 5. Pyroelectric properties of KNN-based lead-free ferroelectric ceramics.

4 总结与展望

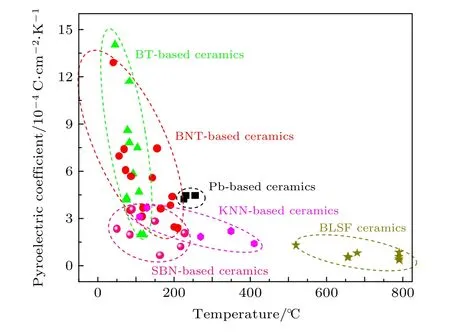

当前世界范围内日益严峻的环保问题和各国相继出台的法规禁令都对热释电探测用无铅铁电陶瓷的实用化提出了迫切需求. 本文从应用角度出发, 综述了 BT, BNT, SBN, KNN, BLSF 等主要无铅铁电陶瓷的热释电效应的研究进展. 虽然在无铅铁电陶瓷的热释电效应方面开展了大量研究, 并取得了长足进步, 但目前尚未发现在性能和稳定性等方面全面达到铅基陶瓷性能水平, 并能够取代铅基陶瓷的无铅新材料.

图12和图13为不同体系铁电陶瓷的热释电系数、电压响应优值Fv与退极化温度的相互制约关系, 可见, BT陶瓷和SBN陶瓷因居里点低, 性能裁剪范围有限, 同时介电常数大, 电压响应优值较低; BLSF陶瓷由于高居里温度的原因, 热释电系数和电压响应优值均较小, 也难以在常规热释电探测中获得广泛应用; KNN陶瓷的热释电性能和铅基陶瓷材料仍有一定差距, 但由于该体系热释电效应研究尚处于起步阶段, 且居里温度高, 有望取得进一步性能改善. 值得关注的是, BNT基陶瓷是图中热释电性能范围与含铅铁电陶瓷均存在交集的唯一无铅体系, 特别是采用传统固相反应法制备的基于BNT改性的四方相BNT-BT体系、BNTBA体系等, 初步显示了热释电性、稳定性和工艺适应性均良好的特征, 具备一定应用潜力.

图 12 不同体系铁电陶瓷的热释电系数与退极化温度关系图Fig. 12. Comparison of pyroelectric coefficient and depoling temperature between lead-free and lead-based ferroelectric ceramics.

图 13 不同体系铁电陶瓷的电压响应优值与退极化温度的关系图Fig. 13. Comparison of pyroelectric figure of merit Fv and depoling temperature between lead-free and lead-based ferroelectric ceramics.

从实用化出发, 未来的工作重点应在于, 通过组分设计、工艺改进等手段进一步调控其微观结构, 改善相关体系的综合电性能, 发展批量化制备技术, 推动无铅铁电陶瓷在热释电探测领域的应用.

1)面向应用的组成设计. 实用化不仅要求材料具备高热释电系数和优值, 还应具备良好的温度稳定性. 目前相当多的研究都聚焦于设计相界来增强热释电系数, 这一措施固然有效, 但相界增强铁电畴活性的同时, 一般会引起介电常数升高和温度稳定性下降, 对红外探测应用不利. 对于热释电应用, 应选择合适的基体, 同时通过多元固溶或复合掺杂取代等手段, 扩展性能调节范围, 构建电性能和退极化性能俱佳的无铅陶瓷体系.

2)微结构的热释电性能的影响研究. 在铅基和BT基铁电陶瓷中, 研究结果表明微观结构对其热释电性能也有重要影响, 但目前其他无铅体系微观结构对热释电性能的影响规律还不够明确. 一方面可以借鉴铅基和BT基陶瓷研究结果的共性部分, 另一方面也应认识到不同体系的特殊性, 大力开展相关体系的微结构对电性能的影响规律研究,通过微结构改善进一步优化无铅铁电陶瓷的热释电性能.

3)批量化制备技术. 当前无铅铁电陶瓷的制备工艺相比含铅材料, 多数都面临着工艺复杂、成本高的问题, 不仅不利于质量控制, 也不具备推广应用的可能. 在无铅铁电陶瓷的热释电应用方面,应在改善关键工艺环节的基础上, 重点发展基于传统固相反应法的批量化制备技术, 降低生产成本,满足市场需要.