可控震源电控箱体安装标定浅析

武永生,尚永生,封召鹏,严 皓,焦保森,翟金浩

(中国石油集团东方地球物理公司地震仪器研发项目组 河北 涿州 072750)

0 引 言

可控震源是一种以振动器连续冲击地面而产生可以人为控制的地震波动的机械液压震源。可控震源电控箱体安装在每一台可控震源驾驶室内,对可控震源的输出力进行计算和实时控制,同时生产完整的质量控制(QC)数据体。可控震源是机械液压等技术组合的复杂系统,电控箱体是集成了电子电路技术和伺服控制技术等的控制设备,可控震源与电控箱体的结合需进行同步性匹配,从而使电控箱体更精准地控制可控震源按照设计的目标进行扫描,这个过程就是电控箱体的安装标定或者重置。

但是在实际生产中,不少人却忽略了这个匹配融合的过程,直接把可控震源电控箱体安装在可控震源驾驶室就直接开始施工了,结果是在初始阶段获得的可控震源质量数据往往比设计的标准值差一些。为避免这种情况发生,可控震源电控箱体在初次匹配可控震源进行操作前,都需要进行安装标定并进行十次左右的振动扫描这个同步性匹配过程,以达到电控箱体对可控震源的精准质量控制。

1 电控箱体标定前后的效果对比

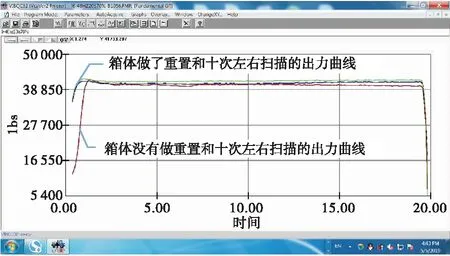

在野外使用可控震源控制箱体时,当箱体与可控震源第一次连接或者可控震源之间互换了箱体后,需要进行重置并且还要做十次左右的扫描。当一台可控震源箱体在一台可控震源上第一次使用时不做重置和进行十次左右的扫描对数据会带来不同的影响。图1是同一箱体在标定前后的质控数据对比。数据获取方法是:同一台可控震源箱体与同一台可控震源在同一个地点进行实验,扫描类型是线性扫描,扫描长度20 s,出力70%,扫描频率6 Hz至46 Hz,起始斜波和终了斜坡都是500 ms。实验过程:对这台可控震源电控箱体不进行重置和做十次左右的扫描,直接用VCA采集质量数据;然后对这台可控震源箱体进行重置并再做十次左右扫描,再用VCA采集质量数据。把前后两种质量数据的出力进行对比,发现同一台可控震源箱体标定前后所得的质量数据的出力对比结果是在扫描开始时晚了将近0.5 s到达目标值,而且整个扫描过程中标定后的结果所得的出力的目标值都比标定前的更优。

图1 同一台可控震源箱体是否进行重置和十次扫描的 出力结果对比图

2 电控箱体控制可控震源基本原理

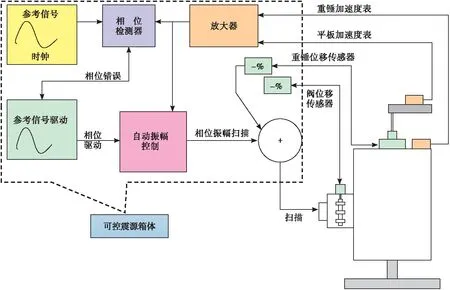

可控震源箱体与可控震源之间信号连接如图2所示。可控震源箱体在可控震源控制中的一个首要问题就是要测量震源的主要反馈信号,即:重锤和平板的加速度、重锤与阀的位移,这些反馈信号反过来又积极参与可控震源箱体对可控震源的控制。为了达到这个目的,在可控震源上安装了非常精确的加速度表传感器和LVDT(LINEAR VARIABLE DIFFERENTIAL TRANSFORMER)位移传感器,两个加速度表的安装位置对测量结果的精度和准确性有重要意义。

图2展示了可控震源箱体与可控震源的循环控制关系简图。可控震源箱体产生时钟和参考信号,在时钟信号作用下,可控震源箱体用参考信号与两个加速度计测量到的加权结果进行对比,做相位校正。在可控震源箱体控制可控震源扫描过程中,重锤加速度信号和平板加速度信号进入可控震源箱体,然后进入箱体里面的放大器,把重锤加速度值乘以重锤质量,再加上平板加速度乘以平板质量,获得的加权和称为地面力(通常称输出力)。计算出的可控震源输出力信号被相位检测器检测相位误差,如果可控震源输出力信号相对于时钟信号有延迟,驱动扫描参考信号将提前其相位来补偿先前的延迟。同时,输出力信号也被用于自动振幅锁定控制,将输出力实时峰值与预先设置的可控震源的压重百分比的值进行对比。如果输出力的实时峰值超过压重百分比预设值,就降低向力矩马达提供的电流值;如果输出力的实时峰值达不到压重百分比预设值,就提高向力矩马达提供的电流值。

图2 可控震源箱体与可控震源之间控制信号连接简图

在可控震源箱体中建立的可控震源控制模型是为了表述系统输入(送入到力矩马达的电流信号)与输出(基于2个加速度测量结果的输出力信号)的数学关系,如式(1):

(1)

式(1)中,GF为可控震源地面力;Mm为重锤质量;am为重锤加速度;MBP为平板质量;abp为平板加速度。根据牛顿第二定律,物体加速度的大小跟作用力成正比,跟物体的质量成反比,且与物体质量的倒数成正比;加速度的方向跟作用力的方向相同。在可控震源箱体中建立的系统输入与输出间的最终等式中包含了部分震源传递函数的概念。震源中的状态变量,如重锤加速度、平板加速度,都与瞬时液压输出力有直接的关系,它们取决于重锤油缸内流量的变化,而流量的变化则由电控(力矩马达)阀控制[1]。模型参数的建立与辨识是在可控震源箱体与可控震源本身参数加载和连接信号测量中完成的,所以要把先前与别的可控震源建立的辨识重置,并通过十次左右的扫描重新建立可控震源箱体与这台可控震源的适应性。

3 标定是适应可控震源个体之间存在差异性的需要

目前全球有多个可控震源生产厂家,各个厂家的可控震源设计结构又有所区别,但是主要组成部分和工作原理是相似的;而生产可控震源电控箱体的不同厂家的设计架构和算法也是有区别的,可控震源勘探用的连续振动扫描信号就是由电控箱体控制,由振动器发出并传给大地的。

同时,可控震源是一种机械液压系统,它是由车架部分、动力部分、液压系统、提升系统、重锤和平板等结构组合在一起的复杂的机械液压系统。这么多的结构组合在一起,虽然都是按照设计尺寸加工生产组装起来的,但是它们之间的细微差别还是存在的,如重锤活塞腔的大小,平板内部结构的焊接质量等。再者,所使用的通用成品关键配件也会有细微差别,如伺服阀的机械零位不可能百分之百地都加工得丝毫不差。此外,加速表在重锤和平板上的安装位置也不是所有的可控震源都完全一样。如此多的差异性组合在一起,就可能导致不同的可控震源之间存在着差异性。

这些差异性的存在,使得在一台可控震源上首次使用电控箱体或者更换可控震源箱体时就要考虑通过进行重置和进行十次左右的扫描,让电控箱体里的控制模型在接收到可控震源本身的信号时做相应的调整,与可控震源本身达到适应性和同步性。

4 标定是适应复杂地表结构的需要

在实际工作中,可控震源会遇到各种各样的复杂地表,这些地表对振动响应有着显著的区别。在一台可控震源上首次使用一个电控箱体时,面对不同的地表结构,对其做重置和十次左右的扫描,让可控震源箱体里的控制模型与施工区的地面响应模型进行识别,这个过程是将建立的数学模型与检测结果进行匹配拟合。可控震源箱体系统通过最优控制技术达到减小控制相位误差、降低输出信号畸变、控制可控震源最大基值力输出的效果[2]。可控震源模型本身只是一个数学表述,而模型的优化(系统辨识)则通过4个观测的测量结果来反映振动器与大地的物理特征(模型的输出变量):重锤加速度、平板速度、重锤位移和阀位移。这4个观测的测量结果是从可控震源的数学控制模型中计算出来的,加上这些反馈增益,更好地让可控震源系统模型与大地的模型相匹配,这也是质量控制数据的解释要根据地表条件的不同而有所区别的原因[3]。

5 电控箱体的安装标定技术

安装标定主要是指使用电控箱体里的数学控制模型标准对可控震源上的物理传感器参数的准确度(精度)进行检测,标定也可以认为是校准,主要作用如下。

1)确定电控箱体与可控震源系统的输入—输出关系,赋予可控震源系统分度值;

2)确定可控震源系统的静态特性指标;

3)消除可控震源系统误差,改善可控震源系统的精确度。

4)在实际生产应用中,标定是一个不容忽视的质量保障措施。

安装标定的过程,根据可控震源型号,录入可控震源的物理参数,包括重锤质量,平板质量、压重、液压峰值力、重锤有效行程和活塞面积。标定时,电控箱体会检测可控震源整个系统,包括重锤的位移和位置、平板的位置、伺服阀的位移和位置、重锤加速表的一致性和环路控制电压、平板加速表的一致性和环路控制电压、力矩马达控制平衡电压,以及重锤的有效使用行程[4]。也就是识别所有传感器是否正常工作或存在故障,测试极性,计算增益,计算偏置值等。更重要的是这些检测的参数值被用来参与电控箱体里的数学控制模型运算,运算结果又与数学控制模型的标准值进行校对。校对的结果如果符合标准值,电控箱体就记录下来,按照这个记录对可控震源进行控制,精准地使可控震源出力有效地下传;如果校对的结果与标准值出现偏差,电控箱体的数学控制模型再进行优化运算,通过传感器对可控震源的实际物理参数进行微调校准,使其最终满足电控箱体里的数学控制模型。

电控箱体对可控震源的伺服控制是具有记忆性的,重置命令就是把先前在别的可控震源上使用的记录和控制偏好从内存里清除,然后再做安装标定命令和十次左右的扫描,使这台电控箱体重新记录新的可控震源的各种结构性能,调整控制参数,形成独特的伺服控制偏好,以使这台电控箱体更精准地控制这台新的可控震源,满足设计需求。

6 结束语

综上所述,电控箱体在可控震源上使用时,需要特别注意进行安装标定、参数重置和十次左右的扫描,以使电控箱体在很短的时间内熟悉和记忆可控震源的结构和信号的特征,以及这个地区的大地模型,做出自身对这台可控震源的最优化控制,使得可控震源施工质量能够达到标准要求。这些都是可控震源箱体在实际应用过程中的一些细节,注意这些细节对可控震源生产质量具有重要意义。