英格索兰变频空压机“VSD Falsity7”故障诊断与芯片级维修技术的研究

摘 要:英格索兰是全球知名的动力设备制造商,因其技术领先、品质可靠,在工业空压缩机领域占领导地位。随着节能技术的不断发展,以及国家对节能减排的日益关注,英格索兰推出NirvanaVSD系列变频空压机产品,不仅大幅提升了设备运行效率节省电能消耗,并让机组寿命得到有效延长。但由于增加了电机变频控制功能,设备在信号采集、控制以及保护方面都进行了相应扩展,使得变频空压机较工频空压机电路变得更为复杂,电气故障也随之增加。本文通过故障详解,深入剖析故障报警触发条件,并基于电路解析、确定关键检测点以及自开发的检修流程将故障诊断到芯片,最终实现该系列变频控制器“VSD Falsity 7”故障的芯片级维修。

关键词:英格索兰变频空压机;VSD Falsity 7;芯片级维修技术

前言

空压机问世于第二次工业革命,随着工业技术的发展需要,空压机已经列为供能设备为各类生产设备提供动力(压缩空气)能源,在供能设备中扮演着重要角色。英格索兰是首个将螺杆机技术引进中国的外资品牌,此举也奠定了其在压缩机行业的领先地位。R160N_A10是英格索兰公司设计的微油变频调速螺杆空压机产品,装配了160KW的强劲混合型永磁电机(HPM)并匹配了相应功率的变频调速器(Variable speed drive,以下简称VSD),以应对负载突变所出现的电机频繁启/停而导致机头不良磨损,使用VSD后电机转速可以根据气压变化自动调整,最大程度的发挥了变频调速技术的节能特点,同时也改善气源波动、机头寿命短等问题。但由于维护不当、交变负荷、浪涌冲击及电子元器件自身不良等因素影响,VSD电路出现异常也屡见不鲜,出现异常时虽然在控制器显示屏上显示了报警代码,但凭代码信息及设备的故障检修手册仅能判断大致方向(指向性不强),其中又以“VSD Falsity 7”报警故障最为典型,也是较难处置的报警之一。由于该VSD控制器是由法国“利莱森玛”公司为英格索兰特别定制生产的高功率控制器,其电路复杂,配件价格昂贵,资料匮乏,一旦故障,未经训练的维修人员通常束手无策,只能向厂商支付高额服务费用和配件成本。本文将基于故障代码、报警触发条件,通过故障详解与电路解析、关键点检测及自开发的检修流程将问题诊断到芯片,系统性解决VSD控制器“VSD Falsity 7”报警的难题。

1 芯片级维修技术的构建

1.1故障详解

如图1所示,作业人员在按动设备控制面板“启动”键后,主电机应正常运转,但15秒左右控制面板的LCD屏显示“VSD Falsity 7”及“Press RESET twice”(按两次RESET 复位),按提示操作无法解除报警,需要切断主电源再次重启,但故障依旧。经查阅产品手冊得知该报警表示“编码器(霍尔元件)故障”,但手册并未说明潜在原因及影响因素,从表面上看需要检查或更换电机编码器组件,实际并非如此简单。报警的机理是电机实际速度与目标速度不一致,也称“失速报警”,从图2(VSD驱动控制器框图)可以看出,电机速度监测是由安装在电机内部的3只霍尔元件组成,通过屏蔽电缆与控制主板相连。深入分析报警原理可知,编码器、电机、信号电缆和VSD控制主板其中一个或多个部件故障均可触发该报警。然而最困扰用户的是,一旦出现该报警,在没有提前储备相关备件的情况下是无法进行故障区分和判断的,故障部位的精准确定已成为困扰维修作业人员的难点问题。我们需要拥有一套可行的解决方案,只需通过常规的仪器仪表,运用既定检修流程和测量方法精准确定故障点,这是本文重点解决的主要课题。只有系统性掌握报警逻辑、自检流程、关键点测试方法才能快速准确判断故障部位。下面将基于对英格索兰VSD变频驱动的研究,绘制控制图,分析控制时序,提出检查流程,给出系统性的解决方案及维修方法。

1.2控制时序分析

基于图2(VSD驱动控制电路框图)的信号流向,设备正常情况下,作业人员在按下“启动”按钮后,VSD首先执行自检程序。VSD主控板向VSD驱动电路发出低转速的PWM信号,VSD驱动电路将PWM信号放大并驱动主电机以每分钟60r/min的速度旋转2~3周,安装在电机内部的编码器实时采集电机运转情况,转速不同输出频率不同的脉冲信号,该信号经过屏蔽电缆送至VSD主板PX4端口,经信号放大、整形及调制后送到板载CPU,CPU实时分析并运算该信号,如果反馈回的信号满足要求CPU随即输出高速PWM信号驱使控制电机进入全速运行模式。相反,在自检时序内CPU未识别到正常转速信号,则通过CAN总线接口PX3向控制面板发出 “VSD Falsity 7” 报警,同时进入故障保护模式。 从控制时序分析可知,启动后电机运转状态、编码器反馈信号都是故障诊断的关键分界点。

1.3关键测试点

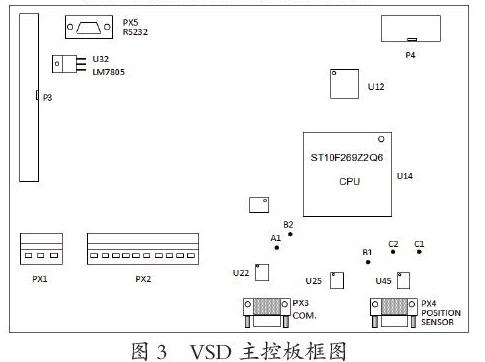

故障的诊断离不开信号的测量与分析,而确定关键测试点则是提高故障诊断效率的最好途径,适宜的关键测试点能快速缩小故障范围,达到事半功倍的效果。从VSD驱动控制框图(图2)可知,电机本体内部安装的三组霍尔传感器模块(型号LSY380-1-93)对电机的转速信号进行实时采集,三组信号(A、B、C)通过电缆及D9插头与VSD主控板PX4口相连,信号进入主板首先分别送达U22、U25、U45 运算放大器芯片LM293进行放大、整形,随后信号再送至可编程逻辑芯片 U12(型号IM4A5-64-10VC)进行调制,经过调制后的信号最后到达U14(意法微处理器ST10F269Z2Q6)进行解析运算,基于信号处理流程,关键测试点应设在VSD主控板上。经过分析,利莱森玛公司在VSD主控板设计之初预设了三组(6个)信号测试点,分别是:A1、B1、C1与A2、B2、C2、这6个测试点可成为故障判断的关键节点。其中A1、B1、C1为霍尔编码器信号输出测试点,A2、B2、C2为运放输出测试点,可选用带宽为20MHz数字示波器进行在线测量判定。

1.4 “VSD Falsity 7”报警检查流程

为了更准确更高效确定故障部位,仅有关键测试点是不够的,还需要将故障检查与诊断作业过程规范化、流程化。 基于VSD自检的控制时序,信号处理流,绘制出“VSD Falsity 7”报警的检查流程,流程图中融合了详细检查步骤、测量方法、参考数据、判定标准以及处置方式。

2 结束语

经过实际验证,当英格索兰变频空压机出现 “VSD Falsity7”报警,通过本文报警检查流程的指引,基于关键测试点及判定方法,使用常规的仪器仪表,就能在较短的时间内完成设备报警的系统性检查,准确锁定故障部位,若查明故障在VSD主控板侧的转速信号放大、整形、调制方面,可依据检查流程中的指引进一步开展芯片级维修,这不仅大幅减少故障停机时间,而且对减少备件储备、降低委外维修费用方面发挥重要的作用,“VSD Falsity7”报警的故障诊断及维修方法可行、有效。

参考文献:

[1]英格索兰全球服务组.HPM变速驱动(VSD)故障检修手册 [M].2007

[2]咸庆信.变频器电路维修与故障实例分析 第2版[M].机械工业出版社.2013.

[3]张素明,赵小卓,张翔,等.一种通用测试系统故障诊断功能设计[J].计算机测量与控制,2016,24(7):10-13

[4] LU C,WANG Z Y,QIN W L,et al. Fault diagnosis of rotary machinery components using a stacked denoising autoecoder-based health state identification[J].Signal Processing ,2017,130:377-388

[5]赵慧敏,房才华,邓武,等.基于智能优化方法的SVM电机故障诊断模型研究[J].大连交通大学学报,2016,37(1):92-96

[6]吴键.基于动态故障树的列控中心可靠性与安全性分析[D].兰州:兰州交通大学,2016

[7] 肖旭,陈勇,展鹏,郝瑞峰,张晓琳.一种基于微分算法的编码器故障诊断系统及方法:中国,CN202010135683.7 [P]. 2020-03-02

[8] 汪文忠.工業电路板芯片级维修彩色图解[M]. 化学工业出版社,2019

[9] 魏召刚.工业变频器原理及应用(第2版)[M]. 电子工业出版社,2011

[10] 沈艳, 陈亮,郭兵,杨平,等.测试与传感技术(第2版)[M]. 电子工业出版社,2015

作者简介:

粟小宝(1980-),男,广西南宁人,本科,工程师,企业内训师,广西柳工机械股份有限公司,专注高端数控系统及其板卡的芯片级维修技术研究以及培训课程开发。

(广西柳工机械股份有限公司,广西 柳州 545007)