码头上部现浇结构裂缝发生率的控制分析

杨春玲,郑 健

(天津中北港湾工程建设监理有限公司,天津 300222)

引 言

码头工程中,栏杆基础、管架基础及现浇面层等上部现浇结构经常在施工后期及成品养护阶段发生各种裂缝。这些上部结构裂缝尤其是基础结构裂缝不仅显著影响表观质量,而且对结构的可靠性和耐久性均造成不利影响。而裂缝发生后的修复工作常常由于现场对裂缝的具体认定和处理差异,导致裂缝修复的效果往往不尽人意。因此,做好施工前期和施工过程中的施工控制成为减少裂缝发生率的关键。

本文以江苏某在建码头工程为例,围绕如何控制和减少该码头上部现浇管架基础裂缝发生率,阐述关于码头上部现浇结构裂缝的分类、原因和具体控制措施。

1 工程背景

江苏沿海某在建码头工程建设全长 2 km、宽14 m栈桥,结构型式主要包括钢管桩、现浇墩台、预制箱梁及桥面现浇管架基础、栏杆基础、面层等。其中,箱梁5榀一跨,三跨一联,桥面管架基础按一联 30个排列布置在边梁之上,单个管架基础尺寸为1.2 m×1.2 m×5 m,设计强度C40。

2 裂缝情况

现场浇筑的第一批 11个管架基础在次日拆模后发现顶部边缘局部存在裂缝,后期陆续在基础侧面和顶面又发现了新发裂缝。经现场检查统计,11个管架基础构件中有 7个出现明显裂缝,裂缝率64 %,裂缝点位达19处,基础的侧面、棱边及顶面局部均有分布。从外观特征和裂缝发生的时间节点上看,主要以初期边缘竖向裂缝和中后期侧面不规则裂缝居多。

3 原因分析

3.1 排除原材料因素

一般地,裂缝施工控制主要分为原材料检验、施工过程控制、后期养护三大阶段。通过对现场现浇混凝土的砂、石、水泥、粉煤灰及外加剂等原材料的质量进行的二次抽样送检结果显示,现浇管架基础混凝土的各项原材料检测结果合格,质量满足要求,首先排除裂缝发生的原材料因素。

3.2 裂缝种类的分析

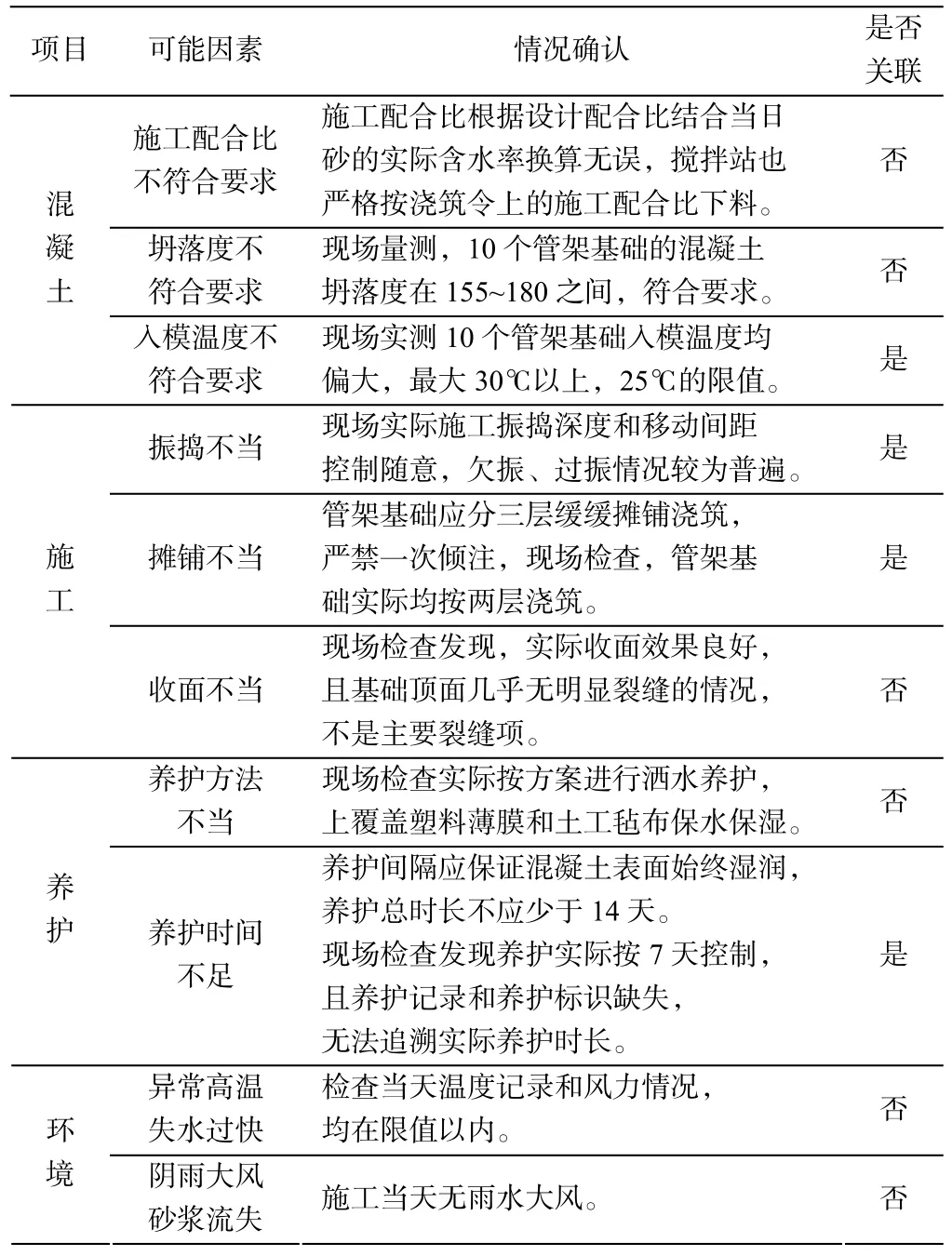

根据结构型式和形成因素把混凝土裂缝分为几种,见图1。

图1 混凝土裂缝分类

根据以上分类,结合工程实际,对本工程裂缝类别进行分析如下:

1)现场的现浇管架基础自始至终无外部荷载、不受外力作用,本身也不是悬挑或异形结构,因此其裂缝不属于结构裂缝。

2)管架基础属于箱梁桥面上部结构,不存在不均匀沉降情况,因此其裂缝也不属于基础沉降裂缝。

3)干燥收缩是混凝土的自身特性,伴随混凝土构件的整个寿命周期,其裂缝的产生一般渐进且缓慢,和本次发现的早期裂缝有本质区别。

4)塑性收缩裂缝是由于混凝土拌合物浇筑后,表面水分蒸发速率大于混凝土自身的泌水速率,产生一定的塑性收缩应力,当这种应力大于混凝土抗拉强度时就会产生塑性收缩裂缝。这种裂缝可以在混凝土浇筑后处于塑性状态(即浇筑开始至终凝硬化前)的任何时间段形成,和现场管架基础上裂缝的形成有一定关联。

5)塑性沉降裂缝一般多是在钢筋混凝土结构中,混凝土下沉时被钢筋支顶沿钢筋形成薄弱砂浆部位,使混凝土沿钢筋表面产生顺筋裂缝。这种裂缝一般多在混凝土浇注过程或浇注成型后、混凝土初凝前发生,和现场管架基础上裂缝的形成有一定关联。

6)温度裂缝一般是由于混凝土表里温差或外界温度变化过大时产生温度应力,当其拉应力超过混凝土的抗拉强度极限值时,混凝土发生胀缩变形,从而产生温度裂缝,和现场管架基础上裂缝的形成有一定关联。

因此,从裂缝分类上看现场现浇管架基础混凝土裂缝很大可能为温度裂缝、塑性收缩裂缝或塑性沉降裂缝。

3.3 裂缝的方向

根据现场检查,本工程现浇管架基础混凝土裂缝从外观特征上看主要为初期边缘竖向裂缝和中后期侧面不规则裂缝。

从施工环节上首先排除了砂、石、水泥、粉煤灰及外加剂等原材料本身的质量问题,裂缝控制的重点主要为施工过程和后期养护过程中的相关环节,后续即使分析材料因素,也是针对混凝土拌合物的理化性能进行分析。

从裂缝分类上看最有可能为温度裂缝、塑性收缩裂缝或塑性沉降裂缝,因此做好环境温度和混凝土表里温度监控、控制混凝土早期散热失水和保证混凝土匀质性成为本工程控制裂缝发生率的关键。

3.4 裂缝成因的分析和确认

围绕上述分析的环境温度、混凝土表里温度监控、控制混凝土早期散热失水和保证混凝土匀质性四个重点方向,在排除人为主观因素、机械设备故障及原材料本身质量问题后,分析本工程现浇管架基础裂缝形成的具体影响要素如表1。

根据以上分析,影响现浇管架基础裂缝发生率的主要原因为:

1)混凝土摊铺不当;

2)混凝土搅拌不当;

3)入模温度偏高;

4)养护时间不足。

表1 现浇管架基础裂缝形成原因分析

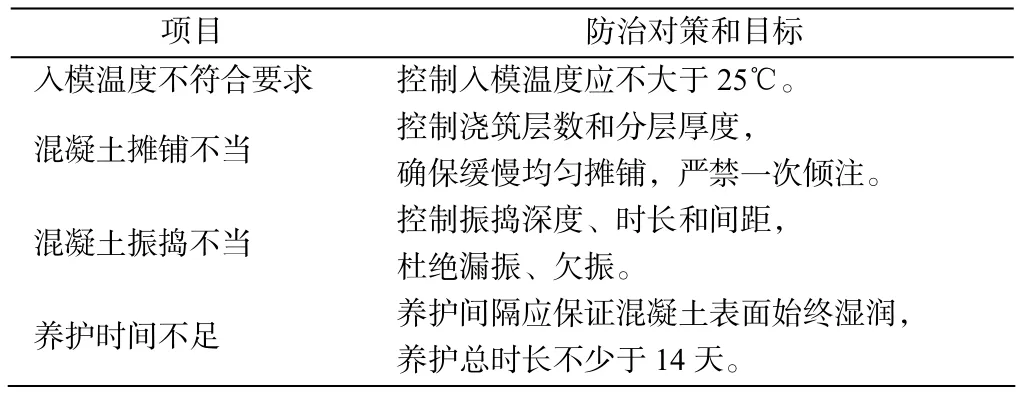

4 裂缝的针对性防治

4.1 防治对策和目标

确定主要原因后,我们按照相关技术规范的要求,确定针对性的裂缝防治对策和目标。

表2 裂缝防治对策

4.2 防治对策的实施

1)混凝土摊铺不当

要求施工人员严格按三次分层浇筑,每次浇筑厚度控制在30~50 cm之间,且沿基础长方向缓缓摊铺,严禁一次倾注。浇筑过程中现场管理人员共同对管架基础一次浇筑和二次浇筑的混凝土表面高度进行测量,确保分层厚度符合要求。根据现场记录显示,后续浇筑的 10个管架基础均按三次均匀分层,分层厚度控制在30~50 cm之间,符合既定目标。

表3 现场浇筑分层厚度

2)混凝土搅拌不当

现浇过程中记录振捣次数和振动时长,现场控制好振动间距、均匀振捣。具体地,控制振捣深度应为下一层混凝土50~100 mm处,振捣移动间距不大于50 cm,单振持续时间不小于20 s,确保振捣质量符合要求。根据现场记录显示,后续10个管架浇筑过程中的振捣频次和振捣单振时长也得到明显改善,基本达到既定目标。

表4 浇筑控制结果

3)入模温度偏高

新水泥进场后,试验室先进行试拌,模拟监控混凝土入模温度,若稳定在25℃左右,则现场浇筑管架基础时不加冰块;若入模温度异常,则采取加冰块措施。

考虑加冰为临时措施,为从根本解决这一问题,笔者咨询有关专家和生产厂家,并在现场对水泥、粉煤灰、外加剂等原材料进行二次排查,重点对前期检测合格的粉煤灰再次抽样委外复检其游离氧化钙指标(0.03≤1),结果仍显示合格。除此之外,水泥熟料中的铝酸三钙(3CaO·Al2O3)含量高低也能直接影响初期水化热。但由于水泥熟料无法真正取到用于生产的样品,一般的材料试验检测报告中难以体现相应指标,且无法保证抽样熟料代表后期对应的供应水泥,属于确有影响但难以检测项目,因此为确保消除潜在的不利影响,现场后期直接更换了一批新水泥。根据现场记录显示,后续10个管架基础在采取降温措施后,入模温度从最初的30℃以上减少到25℃以下,入模温度过高问题得到明显控制。

4)养护时间不足

要求现场在浇筑完成开始养护的管架基础旁边设置养护标识牌,标明管架基础编号、浇筑日期及养护负责人等信息。过程中检查施工单位的洒水养护记录和实际养护效果,保证管架基础在养护期间时刻保持湿润状态。如检查发现养护不及时或效果不到位情况,及时督促现场进行补水养护。

4.2 防治成果

经过对现场完成的第二批10个管架基础的现浇施工初步检查,现浇施工过程管理和裂缝的控制效果均有明显提升。随着各项针对性措施的深入落实,现场后续浇筑的10个管架基础没有一个出现明显裂缝,现浇管架基础裂缝的发生率从之前的64 %降低到0,防治效果显著。同时,本次裂缝治理的成功,不仅确保了后续400个基础的现浇施工质量,也能为后续栏杆基础和桥面面层的现浇施工提供技术参考,对保障整体工程实体质量起到关键作用。

5 结 语

本次研究使笔者和所在团队深刻认识到做好充分理论分析和现场调查工作对解决复杂问题的重要性;其次,正确抓住关键重点,围绕关键重点寻求解决办法,能够极大提高解决问题的效率,有效杜绝南辕北辙、事倍功半的情况发生;最后,裂缝治理问题是一个综合性、长期性的复杂命题,涉及到人、机、料、法、环等等诸多方面,大家可在相关理论和技术规范的基础上,结合各自的工程实际和特点,有针对性地开展关于裂缝治理的QC活动,对控制和解决现场混凝土结构裂缝问题有极大帮助。