兆瓦级风电锁紧盘螺栓多同步拧紧工艺及智能化拧紧机的研究

史 伟,窦玉祥,田 仁,何 明,陈 波

(国电联合动力技术(连云港)有限公司,江苏连云港 222002)

0 引言

随着中国经济的高速发展,不可再生资源终将面临枯竭。能源危机的加深和环境保护的迫切需要,使得经济可靠、环境友好的风能成为当今能源发展的必然趋势。世界各地政府均纷纷加大了研究及扶持力度。双馈型风电机组通过锁紧盘过盈连接将叶轮主轴的交变载荷传递到齿轮箱。锁紧盘螺栓的拧紧,在风机制造过程中作为重要环节之一,也是传动链装配最为耗时的工序之一。同时,锁紧盘螺栓的拧紧工艺和拧紧质量也关系着风机安全运行。

本文根据锁紧盘螺栓拧紧环节存在的缺陷,分析了现状工艺的不足,从经济性、质量、安全等方面综合考虑,提出一套新式的锁紧盘螺栓拧紧方法和拧紧设备[1-2]。通过实践证明,该方法能大幅提高风电机组的生产效率,为企业降低生产成本,保障螺栓的装配质量和风机的安全性能,对于风电整机制造企业有一定的参考意义。

1 锁紧盘螺栓拧紧工艺现状

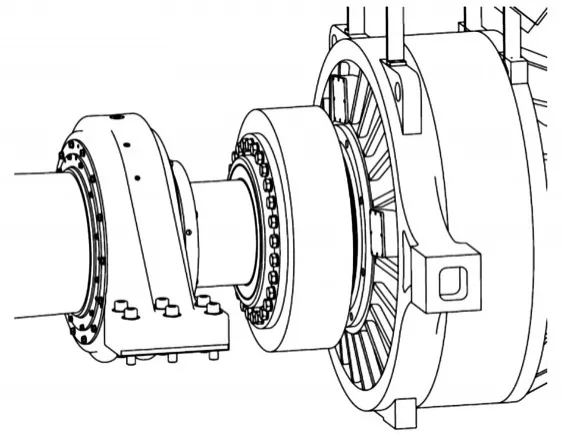

双馈型风电机组主轴与齿轮箱采用锁紧盘的结构形式连接。风机主轴安装在齿轮箱的轴孔内,锁紧盘作用在齿轮箱轴孔上外圆,通过对锁紧盘的螺栓进行拧紧,锁紧盘的外套对内锥套施加径向压力,从而使齿轮箱的轴孔与风机主轴抱紧(见图1)。

目前,国际及国内主流整机制造商,对于双馈型风电机组锁紧盘螺栓的拧紧,经常采用3种方法:(1)两把液压扭矩扳手同时对角拧紧;(2)两把电动扳手同时对角拧紧;(3)两把气动扭矩扳手同时对角拧紧。通过多年的数据统计,该3种工具优缺点如表1所示。

该3种方法,电动扭矩扳手和气动扭矩扳手的拧紧效率要高于液压扭矩扳手。在同等输出扭矩情况下,电动扭矩扳手和气动扭矩扳手的体积要大于液压扭矩扳手。受到作业空间和工具体积的限制,电动扭矩扳手和气动扭矩扳手无法应用在设计带有后置轴承座的机组场合。无论采用哪种方法,对于锁紧盘螺栓的拧紧至少需要2~3人同时作业,作业过程中操作人员的劳动强度极大。根据统计,完成锁紧盘的拧紧,1.5 MW机组约需3~4 h,2 MW机组约需4~6 h,3 MW机组约需6~8 h。传动链的装配作为整机制造的前置工序,且受到厂区工位数量的限制,对传动链的装配时间有一定要求,现状的锁紧盘螺栓拧紧工艺在机组形成批量生产时,每台机组的生产周期将会受到严重的制约。

图1 主轴与齿轮箱连接示意

表1 双馈型风电机组锁紧盘螺栓拧紧工具的优缺点

另外,锁紧盘螺栓的拧紧工艺和拧紧质量也至关重要,它关系着风机的安全运行。通常对于法兰均布式螺栓的拧紧,提倡采用“对角拧紧法”进行拧紧,如果严格执行该工艺,则需要操作人员手持工具,上下、左右反复进行位置移动。这种操作方法实际执行起来是十分困难的,人员的劳动强度大,作业效率极低,且存在一定的人身安全风险。根据调研及现状分析,目前国内外主流整机制造商,虽然都在不断改进作业工艺和提高工具的性能,但针对锁紧盘螺栓的拧紧工艺无显著的效率提升,拧紧质量无有效的控制手段。主要原因有两点:一是拧紧设备的落后,无针对该工况的专业设备;二是拧紧工艺及拧紧质量主要依靠操作人员的主观意识来决定,无有效的监控方法。

2 新型紧盘螺栓拧紧工艺研究

为了使锁紧盘达到稳定的性能,同时考虑到螺栓反复拧紧导致的拉伸失效,螺栓的拧紧扭矩值必须均匀。根据大量的试验,笔者总结出最新的拧紧工艺:“三步扭矩值递增”的“四同步十字形顺序拧紧”法[3]。

三步扭矩值递增:所有螺栓分三步采用从低到高的3种扭矩值进行拧紧。假设螺栓最终扭矩值要求为2 000 Nm,第一次预紧至40%(800 Nm),第二次预紧至80%(1 600 Nm),第三次预紧至100%(2 000 Nm),完成最终拧紧。

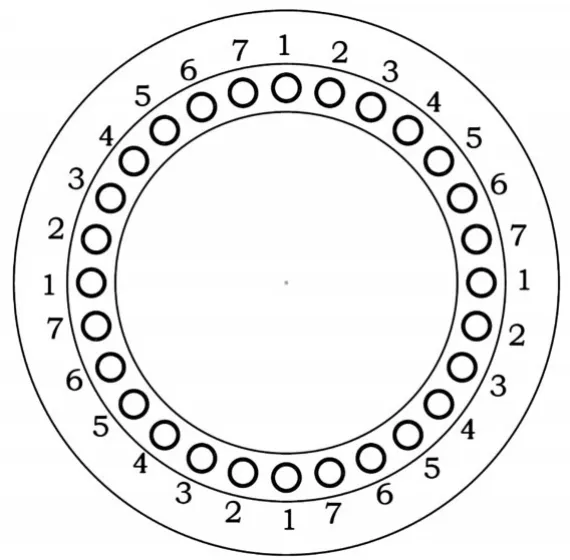

四同步十字形顺序拧紧:首先,为减小螺栓副的摩擦力,使每个螺栓的摩擦趋于一致,从而实现预紧力的均匀性,螺栓螺纹副和螺栓头摩擦面需要涂抹适量的二硫化钼润滑脂。因锁紧盘工况操作空间狭小,特别是带有后轴承座的机组。所以,该工况采用液压扭矩扳手作为拧紧工具。所谓“四同步十字形”拧紧方法,是采用一台大流量的液压泵站同时驱动4把液压扳手成十字形分布同时进行作业。螺栓拧紧顺序参照图2所示执行,当螺栓数目更多时,也按类似顺序拧紧。螺栓应分3遍按照扭矩值递增(30%+60%+100%)的方式逐步进行,直至达到预期的扭矩限定值。

图2 四同步十字形顺序拧紧示意

3 智能化锁紧盘螺栓拧紧机设计

拧紧机的设计分为两大部分:大流量液压泵站和拧紧机主机。为满足工艺条件,采用“一带四”作业方式,即:1台超大流量液压泵同时驱动4把液压扳手进行作业,如图3所示。

图3 四同步十字形作业示意

3.1 智能型超大流量液压泵站

智能型超大流量液压泵站(见图4)专为配套紧盘螺栓拧紧机而设计,采用双联泵组结构,低压为齿轮泵,高压为三级柱塞泵。与同类产品相比,输出流量是普通液压泵站效率的4~6倍。液压泵设计了基于PLC的智能控制系统,控制系统带有人机交换界面,内置组态程序[4],可以直观地对整个作业过程进行监控,同时可以对所有数据进行分析、判断、储存、导出等。例如:实时扭矩、实时油压、油温、油位、螺栓号、运行时长、作业时间、机组信息等。泵站与液压扳手之间采用闭环同步控制技术,拧紧机的旋转、认帽采用伺服控制技术。通过按照“三步扭矩值递增”的“四同步十字形顺序拧紧”法对PLC进行编程,实现对拧紧机的自动化控制。

图4 智能型超大流量液压泵站

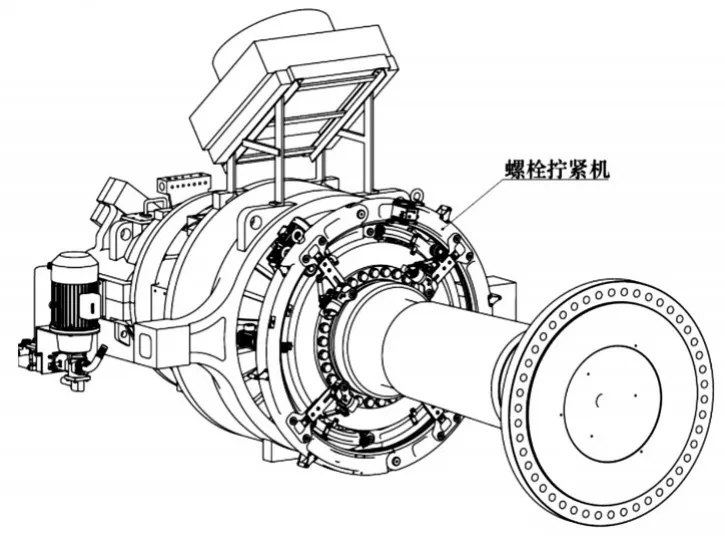

3.2 全自动锁紧盘螺栓拧紧机

图5 全自动锁紧盘螺栓拧紧机

拧紧机由固定环和旋转环两部分组成,均采用可打开的分瓣式结构(见图5)。固定环作用在锁紧盘的外圆上,旋转环具有导轨,通过导轨作用在固定环的导轮上,旋转环可以沿导轮360°旋转。固定环设计有可径向调节的夹持机构,可适用于不同外圆直径的锁紧盘。固定环上设计有导轮组和伺服旋转装置,导轮组与旋转环的导轨配合,通过智能泵站的PLC控制系统使旋转环按照控制逻辑自动进行固定角度旋转,实现扳手套筒的精确换位。固定环设计有推进齿轮箱组和伺服认帽装置,通过智能泵站的PLC控制系统,实现扳手套筒与锁紧盘螺栓的认帽和脱帽。旋转环设计有4套液压扭矩扳手,呈十字形均布安装。4把液压扭矩扳手上安装传感器,将传感器的值通过无线传输的方式实时传输给PLC,PLC通过设定相关的阈值,比如设定压力值、设定扭矩值与传感器输出的值进行比较,从而控制液压泵站的运行,与PLC实现闭环控制,精确控制输出扭矩。扳手与旋转环之间采用可径向调节的连接装置进行连接,可适用于不同螺栓分度圆的锁紧盘。旋转环设计有油路分配阀块,实现为4把液压扳手同步供油。液压泵站PLC含数据传输装置,它可以通过无线传输的方式,将设备的运行数据传输至中控室,实现对设备的监控。

全自动锁紧盘螺栓拧紧机的优势有以下几个方面。

(1)高效:全自动作业,作业效率可提高3~8倍,能在1小时内完成风机锁紧盘螺栓的拧紧工作。

(2)精确:采用了闭环的控制方式,扭矩输出精度误差不超过±3%。液压扳手采用4把十字型均布设计,可100%实现对角同步拧紧,使锁紧盘螺栓及内、外锥套受力均匀。自动化作业,避免了由人工操作出现漏紧或者操作不规范等情况。

(3)安全:完全替代传统的人工拧紧方式,避免人工误操作造成的安全事故。

(4)便捷:采用双圆环叠加式设计,便于在狭小空间和封闭的风机主轴上安装。安装和拆卸方便快捷,能在短时间内完成以往烦琐的工作。

(5)通用性:模块化设计并配置可调机构,可适用与不同尺寸的锁紧盘结构。

(6)智能:液压泵站的PLC能够实时采集相关的数据,听过组态界面进行监控,同时可以控制伺服旋转装置和认帽装置,实现自动化作业,通过PLC设定的阈值与实测的值进行逻辑比较,控制泵站的运行,实现精确的闭环控制,真正意义上实现设备的智能。

4 结语

随着全球风电机组的大功率化发展和生产质量意识的提升,为满足批量化的生产需求,采用高效、智能化的螺栓拧紧工艺及设备是必然趋势。本文根据全球风电整机制造企业实际生产现状的不足,研究开发一种全新的锁紧盘螺栓拧紧工艺和智能化拧紧机,并进行了实际生产验证,取得了显著效果。采用该工艺和设备能在自动化情况下1小时内完成原需要3~8小时的作业,实现了高质量、高效率、智能化的生产需要,解决了生产效率低下、人员劳动强度大、人工装配质量不稳定等问题,且对于全球风电领域的工程实践有一定指导意义。基于此,应该积极推广该工艺及设备的应用,让其发挥出最大的作用,为相关企业创造出更多的经济价值和社会效益,推动我国风电行业的进一步发展。