高性能水泥基灌浆料的试验研究

□□ 滕 飞 (辽宁省建设科学研究院有限责任公司,辽宁 沈阳 110000)

引言

以水泥、矿物掺合料、骨料(或不含骨料)、外加剂等作为原材料,按照合理的配比进行干混制备而成的水泥基灌浆料在当今的建筑工程中应用非常广泛,其主要特点是具有高强度、可灌注流动度、微膨胀等。影响水泥基灌浆料性能的因素很多,单就其组成材料来说,种类、性能就不尽相同,因此现以粉体聚羧酸高性能减水剂系的水泥基灌浆料为主要研究对象,通过性能试验结果来优化各组分的配比,为该体系的水泥基灌浆料制备提供参考。

1 试验原材料

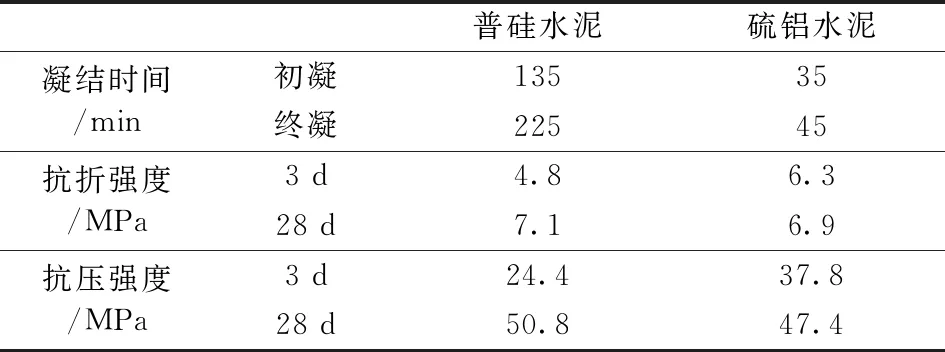

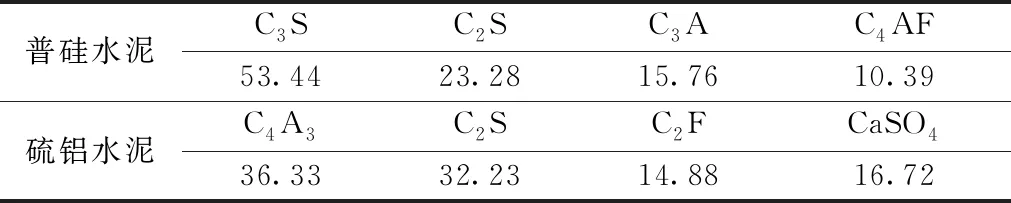

水泥:沈阳冀东水泥有限公司生产的强度等级为42.5 MPa的普通硅酸盐水泥;唐山北极熊建材有限公司生产的强度等级为42.5 MPa的快硬硫铝酸盐水泥,主要性能指标见表1,主要矿物组成见表2。

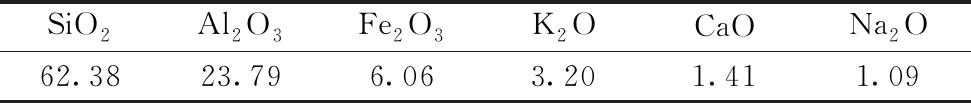

矿物掺合料:沈阳沈海热电厂的Ⅰ级粉煤灰,化学成分见表3。

骨料:采用40~80目(180~380 μm)、100~120目(120~150 μm)二级配石英砂。

表1 水泥主要性能指标

表2 水泥主要矿物组成 %

表3 粉煤灰化学成分 %

外加剂:减水剂为辽宁省建设科学研究院有限责任公司自研纳米改性粉体聚羧酸高性能减水剂,主要性能指标见表4;膨胀剂为UEA。

2 性能测试方法及结果分析

流动度测试方法按照GB/T 2419—2016《水泥胶砂流动度测试方法》进行。强度测试方法按照GB/T 17671—1999《水泥胶砂强度检验方法》进行,采用灌入成型代替振动成型。

2.1 不同水胶比对灌浆料性能的影响

固定减水剂掺量为0.1%;胶砂比为1∶1.2;UEA掺量为10%(等量取代水泥),仅用固定质量的普通硅酸盐水泥,通过改变水胶比来制备灌浆料,并对其进行流动度和强度测试,试验结果如图1~图3所示。

表4 粉体聚羧酸高性能减水剂主要性能指标

图1 不同水胶比的灌浆料流动度

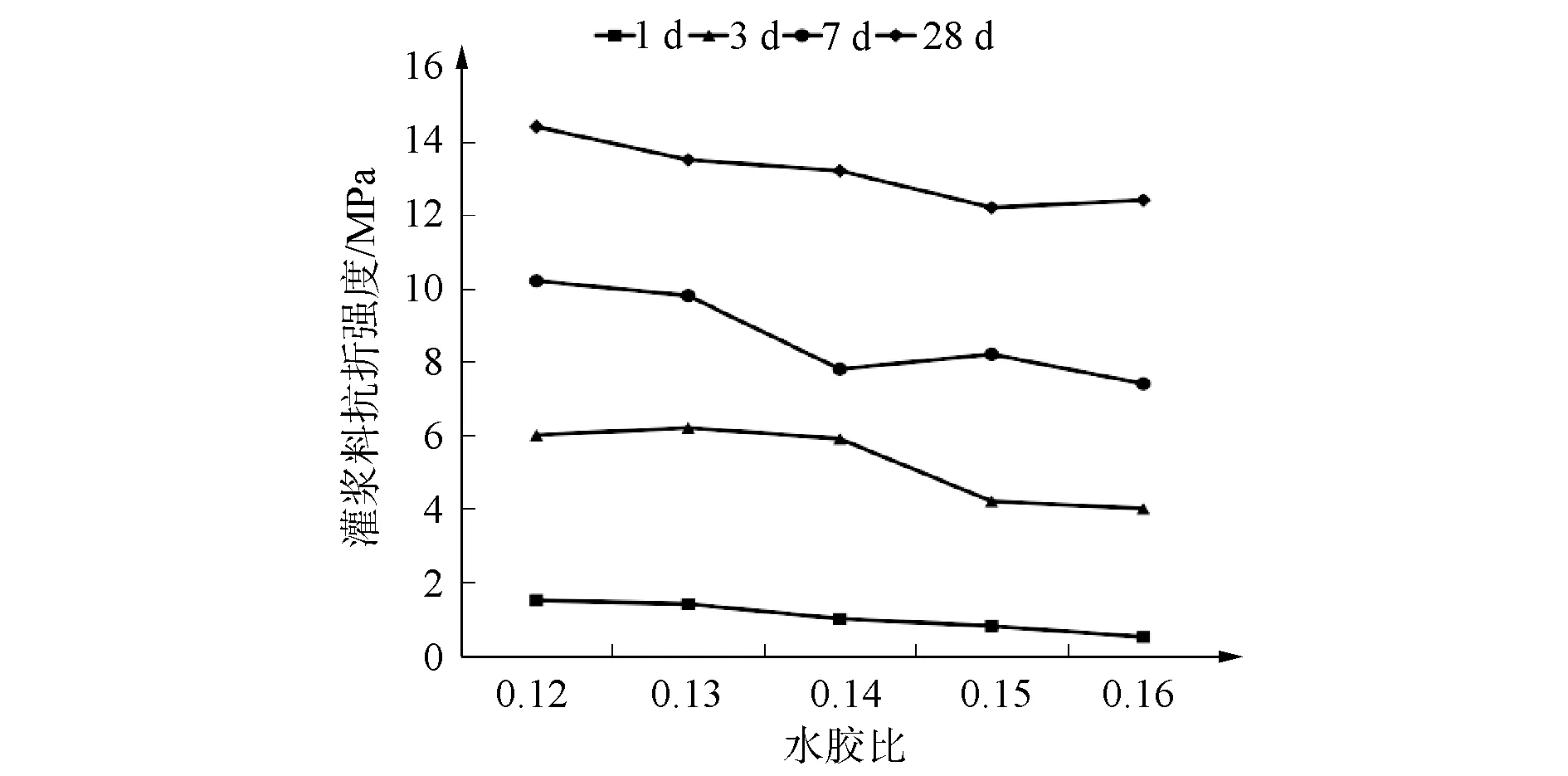

图2 不同水胶比的灌浆料抗折强度

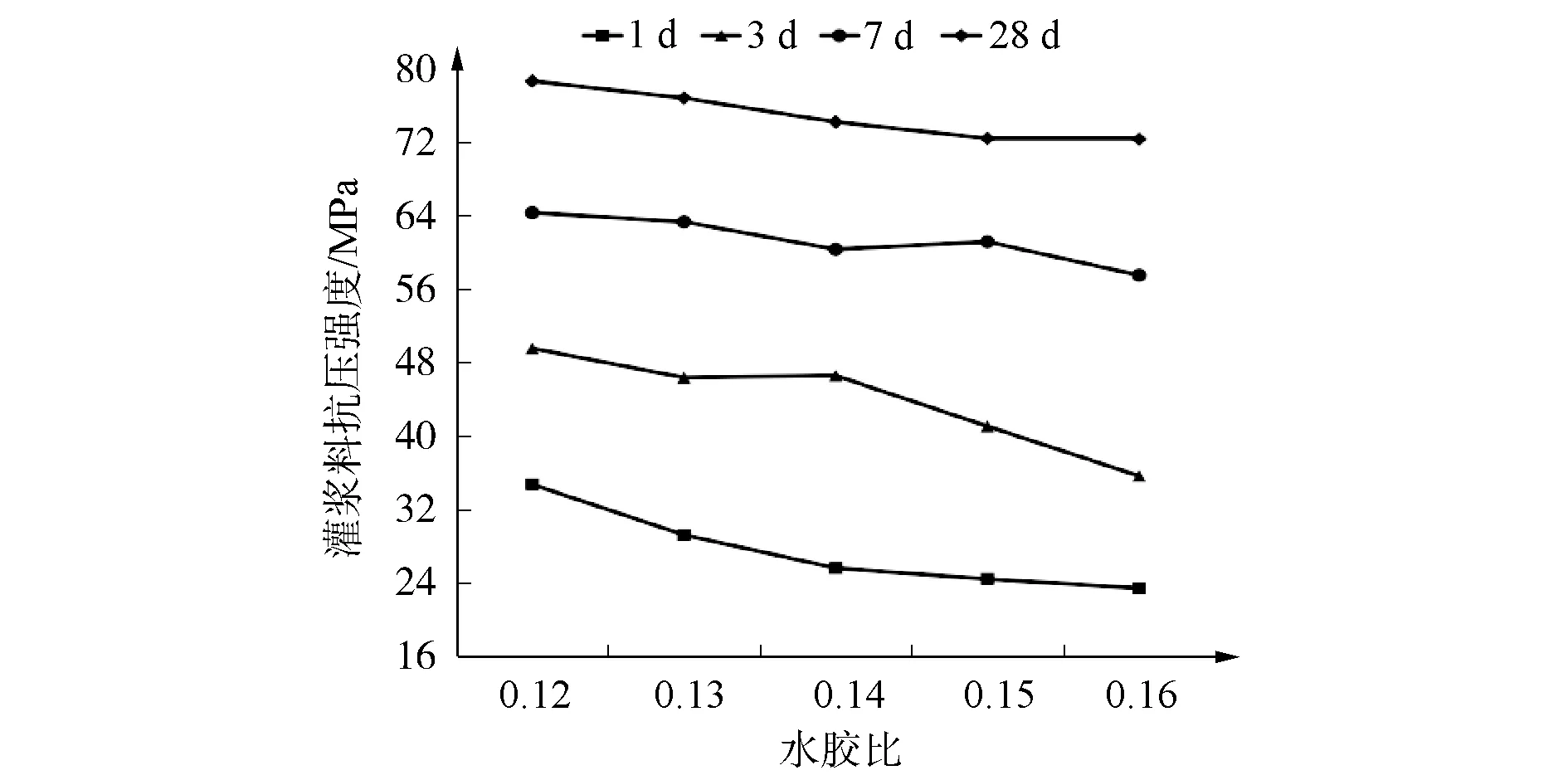

图3 不同水胶比的灌浆料抗压强度

由图1可以看出,不同的水胶比对灌浆料的流动度影响是比较明显的,随着用水量的增加,灌浆料的流动度也随之增加,而其30 min流动度也基本符合该变化规律;除去水胶比为0.12时灌浆料流动度较小(初始流动度未超过300 mm),以及水胶比为0.16时灌浆料出现泌水离析的情况外,水胶比在0.13~0.15时,灌浆料的流动度均呈现较为理想的状态。从图2和图3的试验结果来看,灌浆料的水胶比增加(即用水量增加),会使其各龄期的强度逐渐下降,特别是对灌浆料早期强度影响尤为明显。

根据试验结果来看,使用聚羧酸高性能减水剂制备的灌浆料工作性对用水量变化表现的较为敏感,在保证灌浆料具有良好工作性的前提下应该尽量选择适合水胶比范围内较小的水胶比,以确保灌浆料各龄期强度较高。因此,选用0.13的水胶比作为后续研究的固定条件之一。

2.2 不同掺量的粉煤灰对灌浆料性能的影响

在灌浆料中掺入一定量的粉煤灰可以改善其流动性,提高灌浆料的可灌性;同时还能够提高灌浆料的强度和抗化学腐蚀能力,降低泌水率和沉降作用,而且还能够有效降低灌浆料硬化后的收缩[1-4]。在2.1试验研究所用配比的基础上,选取水胶比为0.13,改变粉煤灰等量取代水泥的掺量,对所制备灌浆料的流动度和强度性能进行测试,试验结果如图4~图6所示。

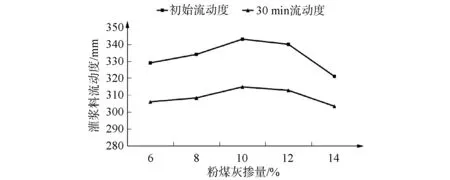

图4 不同掺量粉煤灰的灌浆料流动度

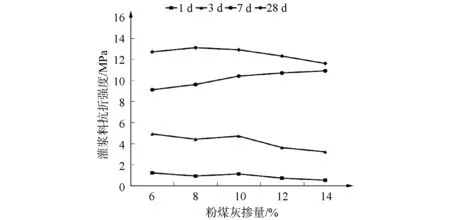

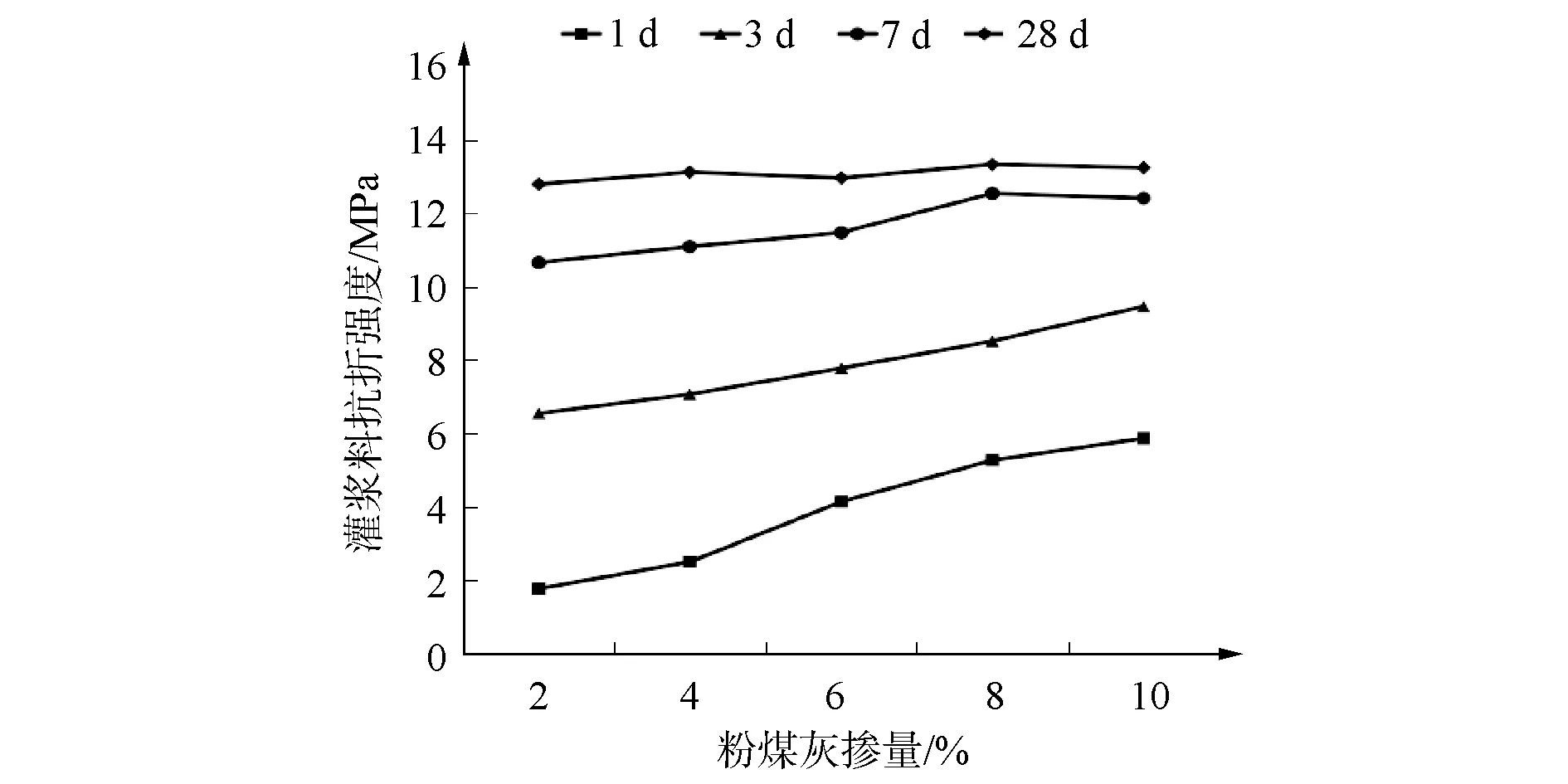

图5 不同掺量粉煤灰的灌浆料抗折强度

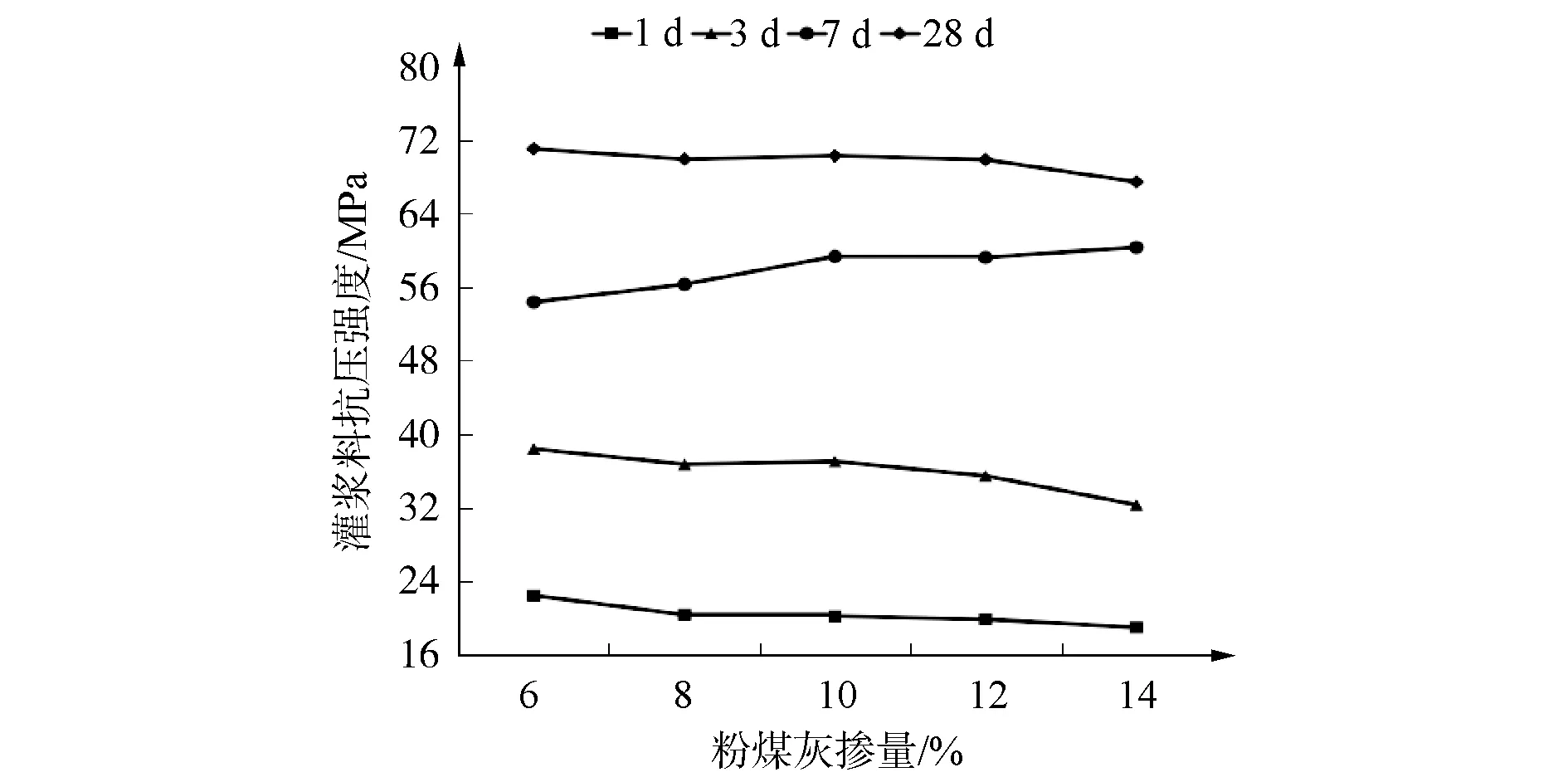

图6 不同掺量粉煤灰的灌浆料抗压强度

从图4可以看出,掺入粉煤灰能够略微提升浆体的流动度,随着粉煤灰掺量的递增,灌浆料的初始流动度也随之增加,但当掺量10%以后,浆体的初始流动度开始下降;而粉煤灰掺量的变化对灌浆料的30 min流动度影响也大致如此,但效果不是很明显。这是因为粉煤灰较水泥而言具有更多表面光滑的微小球体颗粒,这些球体颗粒发挥类似滚珠的作用,使浆体的流变性增加,但当粉煤灰掺量增大后,其微集料填充效应占据了主导地位,降低了滚珠效应,因而此时浆体的流动性能开始下降。

由图5、图6可以看出,随着粉煤灰掺入量的增加,灌浆料7 d强度随之升高,而1 d、3 d强度逐渐下降,28 d强度下降明显。其中原因是由于粉煤灰较水泥的活性要小,等量取代掺入粉煤灰会降低整体胶凝材料的活性,减缓整个水化过程,导致灌浆料早期强度略有下降;而粉煤灰的加入却又可以在一定程度上改善胶凝材料的级配,发挥微集料填充作用,使其密实程度有所增加,但这一过程较为缓慢,到了7 d龄期的时候才能够有一定的显现,但到了28 d龄期时这一作用已经不明显了;粉煤灰取代了一部分水泥,使得水泥中发挥强度作用的水化产物总量下降,到了28 d龄期时整个胶凝材料结构的密实程度较低,表现为增加粉煤灰掺量会使灌浆料28 d强度下降明显。综合灌浆料流动性能考虑,灌浆料掺入10%粉煤灰较为合适。

2.3 不同掺量的硫铝酸盐水泥对灌浆料性能的影响

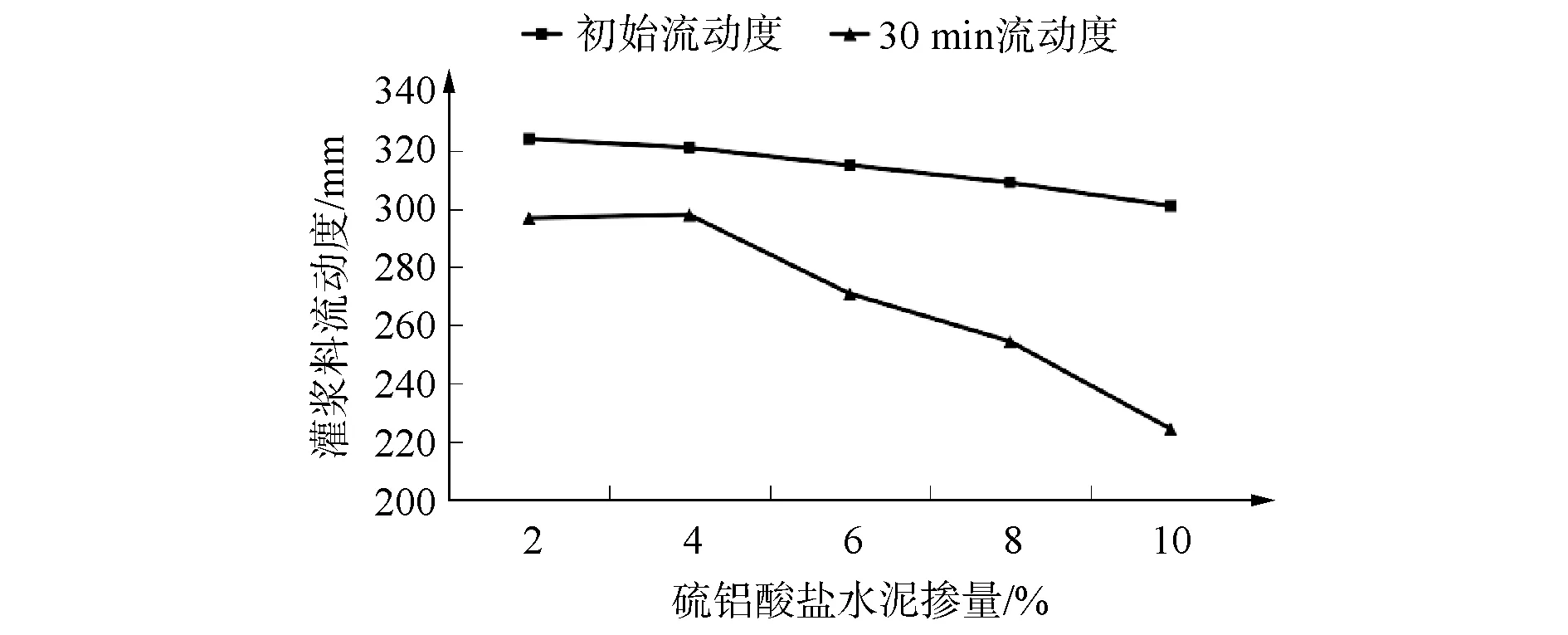

在硅酸盐水泥中采用等量取代的方式掺入硫铝酸盐水泥,在固定的条件下,即水胶比为0.13;胶砂比为1∶1.2;减水剂掺量为0.1%;FA掺量为10%;UEA掺量为10%;改变硫铝酸盐水泥的掺量,测试灌浆料初始流动度、30 min流动度及1 d、3 d、28 d强度,对比试验结果如图7~图9所示。

图7 不同掺量硫铝酸盐水泥的灌浆料流动度

图8 不同掺量硫铝酸盐水泥的灌浆料抗折强度

图9 不同掺量硫铝酸盐水泥的灌浆料抗压强度

由图7可以看出,随着硫铝酸盐水泥的掺入量增加会导致灌浆料的流动度下降,其中初始流动度下降幅度较小,但是30 min流动度下降十分明显。这是由于硫铝酸盐水泥的主要矿物硫铝酸钙在水化过程的早期就能够形成大量的钙矾石和Al(OH)3凝胶;而C2S活性较高,也可以在较早期就形成水化硅酸钙凝胶,这些物质都会使得水泥失去流动性,因此,随着硫铝酸盐水泥掺量的增加就会逐渐使得灌浆料的胶凝材料水化速度加快,进而降低了灌浆料的流动度。

结合图8和图9来看,逐渐增加硫铝酸盐水泥的掺量,灌浆料的1 d强度和3 d强度也会随之增加,且增幅较大,而其7 d强度增加减缓,28 d强度则变化不明显,也就是说明硫铝酸盐水泥的掺入可以提高灌浆料的早期强度,这是由于硫铝酸盐水泥早期水化产物钙矾石的数量较大,另一方面其晶体骨架中又会被同样是早期生成的水化硅酸钙和Al(OH)3凝胶填充而形成致密结构的水泥石,因而提高了灌浆料早期的强度。

单从硫铝酸盐水泥掺量对灌浆料流动度的影响或是其对灌浆料强度的影响来看,很难判断其较优掺量,但对比流动度试验数据可以发现,虽然加入硫铝酸盐水泥会降低灌浆料的流动度,但是在保证灌浆料工作性的前提下,硫铝酸盐水泥掺量≯4%的时候,灌浆料的30 min流动度保留率仍可以达到90%,再结合其可使灌浆料早期强度提高的特点,可以在硅酸盐水泥中等量掺入≯4%的硫铝酸盐水泥。另一方面,制备灌浆料时若是使用刚生产的普通硅酸盐水泥,就会由于具有较强正电性的水泥颗粒吸附减水剂而导致减水剂作用下降;即使使用不是新生产的普硅水泥,较硫铝酸盐水泥而言,普硅水泥中含量较大的C3A也会吸附较多的还没发挥作用的减水剂[5-6]。所以综合比较可知,用复配水泥的方法来提高水泥基灌浆料的早期强度是可行的,可以进一步扩大水泥基灌浆料的应用范围。

3 结论

3.1 使用粉体聚羧酸高性能减水剂制备的灌浆料,其工作性对用水量反应敏感,应将水胶比控制在0.13~0.15的范围内,选取下限水胶比能够使得灌浆料获得较高的强度。

3.2 在灌浆料中掺入10%的粉煤灰,可使其流动性有一定程度的提高,7 d强度增加,同时使灌浆料的生产成本降低。

3.3 采用复配普通硅酸盐水泥和硫铝酸盐水泥的方法可提高灌浆料的早期强度,间接增大减水剂效果;当硫铝酸盐水泥等量取代普硅水泥≯4%时,灌浆料可以保持较为良好的工作性。