35kV冷缩电缆终端头绝缘击穿原因分析及对策

林 鹭,伍俊霖,马金涛

(成都地铁运营有限公司,1.助理工程师;2.工程师;3.工程师;四川 成都,610041)

1 引言

目前国内供电系统行业电缆终端头制作方法包括冷缩和热缩两种形式,而冷缩电缆终端头因具有结构紧凑、安装方便且安全等优点,受到很多电力公司的和城市轨道交通供电企业欢迎。但在实际生产过程中因电缆终端头制作工艺不达标引发电缆故障的问题时有发生,提高电缆终端头制作质量紧迫而必要。本文结合成都地铁7 号线35 kV 环网电缆冷缩电缆终端头绝缘击穿故障案例分析,论述制作冷缩电缆头应当把握的关键环节及在新线施工中工艺质量卡控的重点,旨在抛砖引玉,引发同行集思广益,形成更多更好提升电缆终端头制作质量和使用寿命的思路和方法。

2 故障案例介绍

2018 年1 月2 日21 时22 分20 秒,成都地铁7 号线八里庄站牵混所111 配电变断路器电流速断跳闸;所内400 V 开关柜一二级负荷短时切换,三级负荷跳闸。

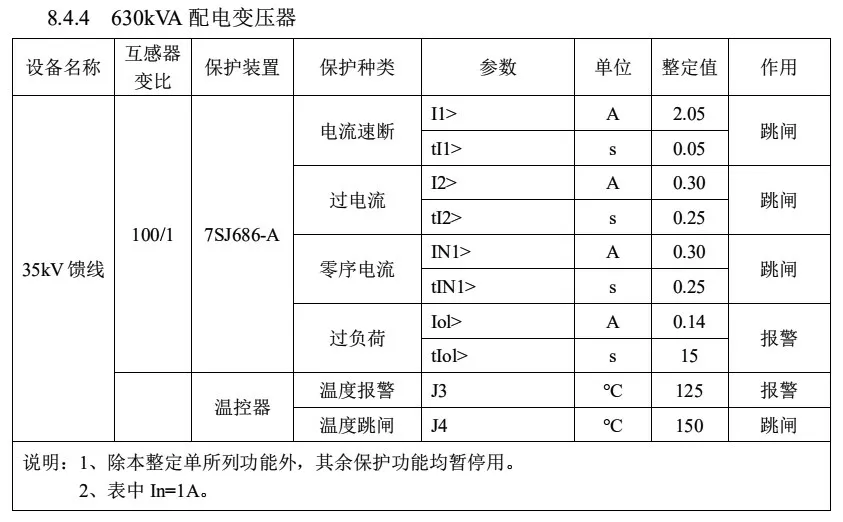

故障发生后,供电专业应急处理人员迅速到达现场进行处置,根据保护装置故障录波波形和保护装置设定整定值(表1)可以看出,本次故障动作时刻B相最大电流达到519 A,满足电流速断保护启动条件,属于正常保护动作。

表1 八里庄111断路器7SJ686装置定值设定

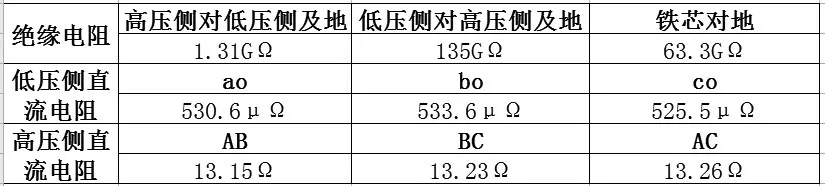

通过设备外观检查,发现所内配电变压器Tp1本体3 5kV 侧B 相电缆终端头有灼烧、放电拉弧痕迹(见图1)。拆除高压侧电缆,将401断路器摇至隔离位后对变压器进行绝缘电阻及直流电阻测试,通过对测试数据(表2)进行分析判断,确认变压器本体无异常,初步判断跳闸原因为配电变压器35 kV侧B相电缆终端头击穿造成短路电流动作。

图1 八里庄配电变TP1-B相故障电缆

表2 八里庄配电变TP1直阻测试数据

3 故障现象及原因分析

3.1 现象解析对故障冷缩电缆终端接头进行解剖后发现:(1)电缆绝缘层距半导电层约10cm 处被击穿,击穿孔洞半径约2mm,如图5所示:(2)冷缩头内部有明显有放电、碳化现象。

图2 绝缘层击穿

图3 冷缩头碳化

3.2 原因分析及探讨通过对解剖的故障电缆实物进行分析,认定终端头半导电应力锥表面被绝缘冷缩管覆盖、电缆外半导电层与终端半导电应力锥不能有效接触是导致本次电缆故障的直接原因。

因故障电缆应力锥不能起到分散电缆屏蔽端口处集中的电荷量,当过渡处积聚有过量电荷后,内部电场不均匀,过量电荷不能及时得到释放,绝缘部件老化,最终引发电缆绝缘发生击穿的现象。经事故调查会的讨论分析,故障冷缩电缆终端头在制作安装过程中,因工艺尺寸把控不到位,绝缘冷缩管出现移位(见图4),造成了绝缘冷缩管覆盖半导电应力锥表面的情况。

图4 故障终端剖面示意图

4 终端头结构及制作工艺关键点

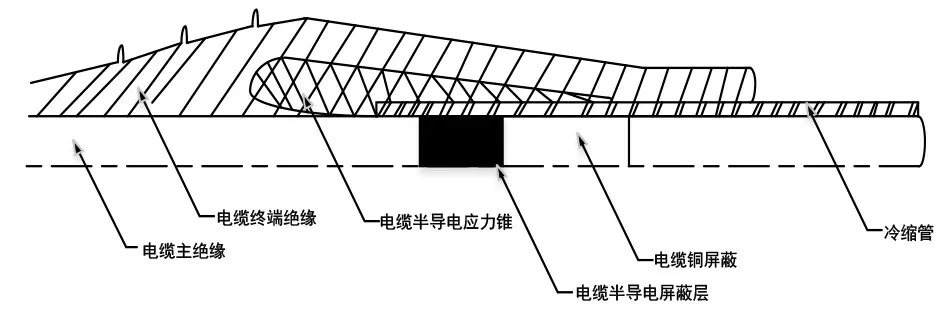

4.1 35kV 交流电缆结构介绍35 kV 交流电力电缆结构(见图5)从内至外分别由导体线芯、主绝缘层、半导电层、铜屏蔽层、内护套层、铠装层及外护套层等七个部分组成。其中导体线芯用于输送电能,是电力电缆的主要部分;主绝缘层将线芯与大地在电气上彼此隔离,保证电能输送;在主绝缘层外、铜屏蔽层内的黑色部分为半导电层,其作用是为了消除铜屏蔽层内表面不平整而导致的电场不均;铜屏蔽层使电缆导体部分的电场呈径向均匀分布,避免电场沿轴分布,进而增加电缆运行寿命;护套及铠装层保护电力电缆免受外界杂质和水分的侵入,以及防止外力直接损坏电力电缆。

图5 交流35kV电缆结构图

4.2 交流电缆终端头工艺关键点35 kV中压环网电缆每一相线芯外均有一层接地的铜屏蔽层,导电线芯与屏蔽层之间形成径向分布的均匀电场。在制作电缆终端头时,需剥去屏蔽层,改变电缆原有的电场分布,同时对绝缘也将带来极为不利的切向电场。因此对电缆终端应力控制的好坏,直接决定电缆终端接头局部放电发生的几率。

为降低电缆终端头的故障率,提高电缆使用寿命,根据既往故障共性成因提示,需要特别注意把控好终端头制作过程中的重点环节,具体而言就是要注重以下几个重要阶段的质量卡控:

1)冷缩电缆终端接头制作前,要认真核对电缆附件与电缆的匹配性,保证其有足够的握紧力,使界面接触紧密,没有气隙。

2)冷缩电缆终端接头在制作过程中,要严格按照安装使用说明书的要求,严格保证冷缩终端的安装基准,使应力锥与铜屏蔽层、半导电层、主绝缘层三部分均有效接触,从而保证应力锥能够缓解集中电场应力线,改善绝缘屏蔽层电场分布,降低电晕产生的可能性,减少绝缘破坏。

3)电缆头主绝缘剖切后,打磨主绝缘时要用最大120 目且不含金属的砂布将主绝缘上的划痕及残留的半导电颗粒全部磨去,再用240目或300目的砂布把主绝缘打磨光滑,最后用砂布背面将主绝缘进一步抛光,保证主绝缘表面无划痕,无明显坑洼不平现象。清洗绝缘层必须使用清洗溶剂,切勿使之碰到外半导电层。

4)在与电缆绝缘交界的外半导电层切口处应刮削出倒角,保证平滑过渡,无明显台阶;切除顶部绝缘露出线芯后,在主绝缘的端部应做2×45°的倒角,防止尖端放电导致电缆终端击穿。

5)为增强绝缘性能,应在半导电屏蔽层口与主绝缘搭接处,涂抹上硅脂,并将剩余的硅脂涂于主绝缘表面,防止电晕释放。

6)接地线安装时,确保第一条接地线固定在铠装上,第二条接地线固定在铜屏蔽根部,使第二条接地线位置与第一条相背。

7)装上接线端子并对称压接后,锉平打光接线端子表面的毛刺,消除棱角和尖端,并注意金属粉屑不得残留到绝缘层表面上。

8)用绝缘胶带填满接线端子与绝缘之间的空隙,重叠绕包绝缘胶带,从终端上部绕包至接线端子上大部分。绕包后外径不小于电缆主绝缘外径,起到防止水分、气体、灰尘侵入的作用。

5 新线施工电缆头制作质量卡控

电缆终端头是电缆最薄弱的环节之一,为降低后期设备运行故障率,应从下面几个方面严把电缆终端制作质量关:

1)新线筹备时期,电缆供应商、电缆附件供应商与变电专业设计人员做好对接,对相应参数进行合理选择,严格保证电缆附件与电缆的匹配性。

2)电缆供应商在电缆生产的过程中,严格按照设计联络会议要求从电缆结构、标称参数等进行卡控,避免出现绝缘偏心、绝缘屏蔽厚度不够均匀、电缆结构错位等问题,导致后期电缆终端头的制作工艺出现偏差。

3)电缆终端头制作安装是一项专业技术工作,设计单位、电缆供应商及电缆附件供应商要对施工单位进行充分技术交底,明确技术标准及电缆终端头制作工艺。

4)为确保施工质量,在安装电缆终端头的过程中,制作人员应严格按照厂家提供说明书要求进行制作,坚决杜绝凭既往制作经验或主观随意蛮干问题。在安装过程中发现的问题要加以分析并反馈至相关单位,一旦发现质量问题,应立即停止制作安装,与厂家技术人员沟通交流后采用电缆终端头制作工艺的正确方法。

5)施工单位要切实加强电缆终端头在生产制作过程中的质量监督和管理,避免出现电缆进水或其他杂质进入,造成局部放电、击穿问题,影响电缆终端头寿命。

6)运营公司供电专业人员应全程参与电缆及电缆附件设计联络会、出厂验收等工作,严格控制电缆终端头进场质量,努力增大后续设备运行安全性可靠性系数。要加强过程控制,从电缆终端制作安装之时,就要设立专项跟岗小组,全面做好跟岗工作,严格控制终端制作安装质量。此外,还要注意总结日常运营维护经验,广泛征集提升电缆终端头制作、使用、养护意见和建议,营造重质量、保安全、创效益的企业氛围。

6 结语

本文结合成都地铁7号线八里庄牵混所1#配电变35kV冷缩电缆终端头绝缘击穿故障案例,分析其故障原因,总结了电缆终端制作的工艺关键环节,同时提出了新线筹备阶段严控电缆终端制作质量的要点,旨在降低日常线路运营中电缆的故障发生率,延长电缆终端头的使用寿命,保障地铁线路运营期间供电系统设备运维的稳定可靠。