干化-焚烧联运技术在含油污泥处理中的应用

宋相和,纪怡璞

(中国石油云南石化有限公司,云南安宁 650300)

含油污泥处置是当前炼化行业面临的突出问题,据统计,现阶段我国的石油化工行业每年约产生300×104t含油污泥[1]。含油污泥根据来源不同,其组成差异较大,炼厂“三泥”含水率通常在95%以上,含油含固率较低;而罐底泥通常含水率低于60%,含油量较高[2]。用于污泥减量化的方法主要有干化法、焚烧法、热解法、生物处理法、焦化法、微波处理法、超热蒸汽处理法以及电化学处理法等[2-6]。目前部分炼厂将脱水后的污泥转移至当地危险废物处置单位处置,已投用的含油污泥减量化工艺主要有单独焚烧和单独干化2种方式,干化-焚烧联运技术应用较少。

1 干化、焚烧装置运行现状分析

1.1 现状分析

在前期调研过程中了解到,目前国内炼厂普遍采取脱水后污泥外运,交由其他单位处理的方式。少数已建减量处理所采用的技术有干化法、焚烧法和生物法。还有部分企业将危废处置业务外包,如果管控不到位,会有环境违法风险[7]。对各炼厂已投运的干化、焚烧装置的运行问题研究分析,发现普遍存在以下问题。

a) 设备密闭性能较差,后期因检修泄漏点较多,生产现场异味大,工作环境恶劣,部分企业的厂房内硫化氢报警仪频繁报警,安全隐患突出。

b) 设备故障率高,无法长周期运行。离心脱水机运行不稳定,出泥含水率经常超过80%~85%范围;已投运的干化系统换热器频繁堵塞,需要每月停工清洗;已投运的焚烧系统回转窑耐材脱落,布袋除尘器的布袋使用寿命短,经常出现烧穿的情况。

c) 烟气处理效果不理想。烟气中含有酸性气体(如HCl、SOX、NOX等)、粉尘、重金属及有机物等污染物。部分已投运的焚烧装置,脱硫、脱氯效果较差,加碱液后设备结晶堵塞情况比较常见,布袋破损后除尘效果不理想,造成外排烟气存在超标风险。

d) 污泥干化系统安全性较差。已投运的部分干化设备技术比较落后,无法保证烟气系统氧含量<1%,在含油污泥轻质油含量较高的情况下会发生闪燃、闪爆事故,基本处于停运状态。

e) 能耗高,处置费用高。目前国内炼厂应用污泥干化-焚烧联运装置较少,一般采用单独干化或单独焚烧的方式。直接采用焚烧法处理含水率80%~85%的湿泥,燃料气消耗高,处理效率低,单位处理成本居高不下。单独采用干化法,只是将含油污泥减量,不是最终处置方式,干化后的污泥外送还要进一步焚烧处理,焚烧后的残渣外运后进行填埋处置,前者处置费一般为后者的2倍或以上。如何优化污泥干化工艺、降低污泥干化成本,是现今污泥干化技术推广应用的重大瓶颈[8]。

1.2 干化-焚烧联运工艺

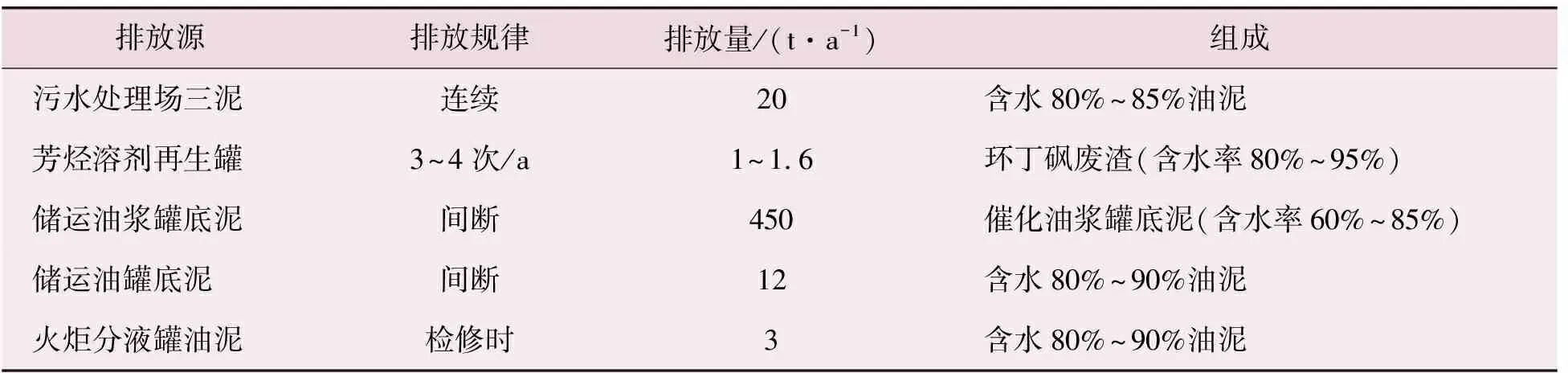

某公司污水场设计处理能力1 000 t/h,污泥干化-焚烧装置主要处理污水场产生的三泥,以及炼油装置间断产生的含油污泥,具体见表1。前期对污泥的理化特性进行检测分析,作为技术路线选择依据,见表2。

表1 干化焚烧废物一览

表2 泥质分析数据(干基) %

通过对国内炼厂污泥处置情况、污泥减量化处理装置运行情况调研分析,经过工艺方案比选,确定本项目采用污泥收集-污泥浓缩-污泥脱水-污泥干化-污泥焚烧-余热回收-烟气处理-高空排放的技术路线,并对各单元进行匹配优化设计,得到了稳定可靠、经济合理的在炼油污水处理场外排污泥减量化处理技术。

2 工艺流程及特点

2.1 主要工艺流程

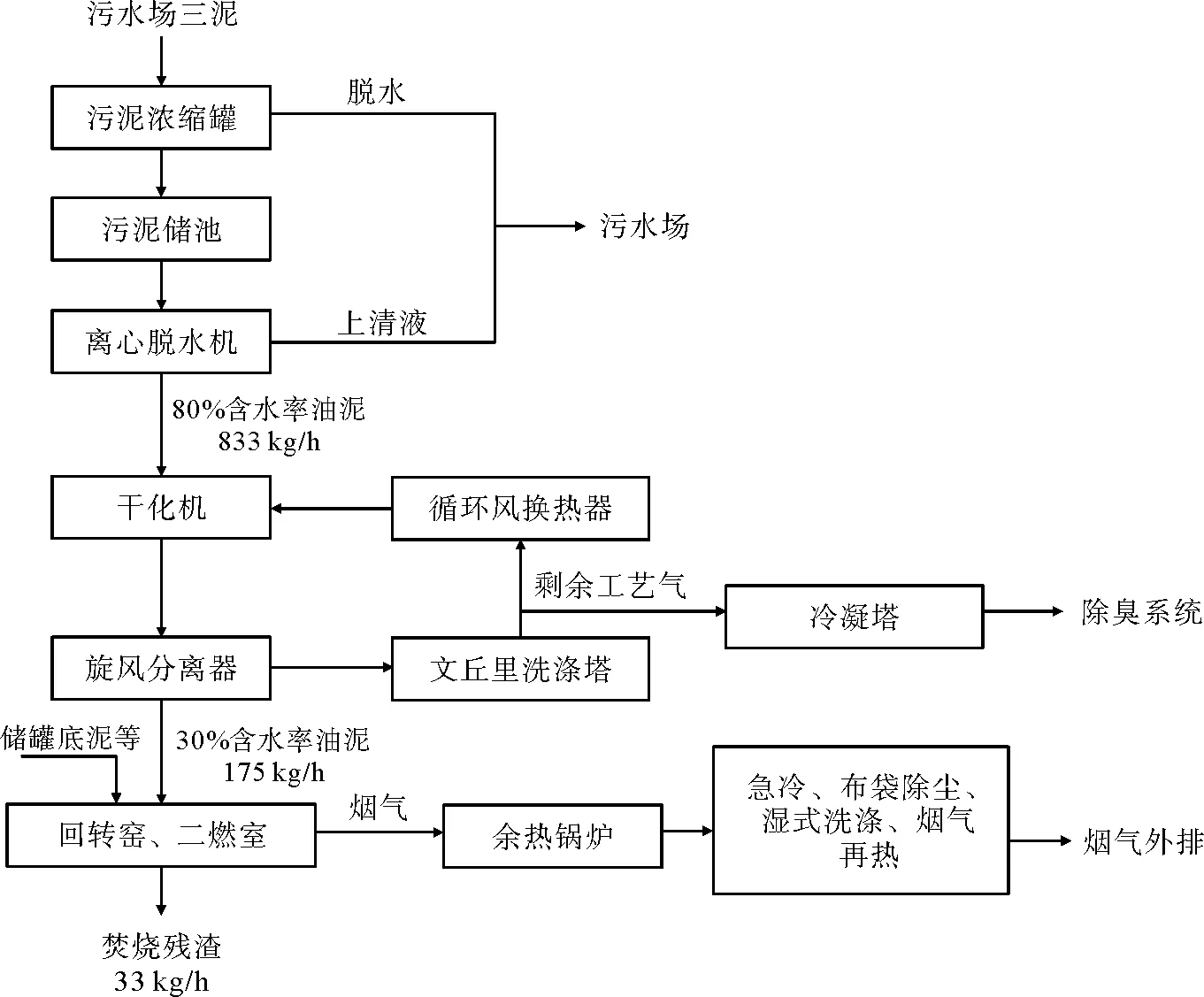

a) 污泥浓缩。污水处理场产生的含油污泥经污泥泵送至含油污泥浓缩罐,进行重力浓缩脱水送至离心脱水机,离心脱水后湿污泥含水率约为80%~85%,通过螺杆泵向干化机喂料。

b) 污泥干化。污泥干化是基于涡轮技术,污泥进入设备后,被高速旋转的桨叶切碎,并将污泥离心到内壁上,形成一个薄层,由于不断进入的污泥连续冲刷摩擦,不会出现粘壁、抱轴的问题,污泥在设备内很强的涡流作用下,紧贴着圆柱形的内壁,外部夹套内的蒸汽加热内壁,通过不断换热干燥污泥。干化温度100~140 ℃,微负压(-2~-3 kPa)运行,停留时间5~25 min,从干化机出来的干泥含水率可降至30%,经旋风分离器分离后送往焚烧系统或者装车外运,工艺气体经过文丘里湿式除尘后由离心风机抽取并循环到闭环干化回路经过换热器加热后返回干化机。为了保持闭环干化回路微负压,相当于蒸发量的一股工艺气体从闭环干化回路中抽出,经过冷凝后的臭气被送往污水处理场臭气处理系统进行处理。

c) 污泥焚烧。干化污泥通过干污泥输送机送进回转窑中进行焚烧,污泥在850 ℃的环境下停留1.5~2.0 h,焚烧后的炉渣落入窑尾渣坑,焚烧产生的烟气,由窑体尾部进入二燃室,烟气在1 100 ℃以上的高温条件下,停留时间不小于2 s,避免二噁英产生。从二燃室出来的高温烟气进入余热锅炉,利用烟气中的余热加热除氧水,生产1.0 MPa饱和蒸汽。换热后,烟气进入急冷塔防止二噁英生成,布袋除尘器除尘、湿式洗涤塔脱硫,最后进入烟气再热器,与余热锅炉的蒸汽进行换热,提升烟气温度,避免烟囱排放时生成羽烟,工艺流程见图1。

图1 污泥干化-焚烧工艺流程

2.2 工艺特点

a) 降低污泥焚烧能耗。焚烧装置余热锅炉产生少量蒸汽,由于该蒸汽量较少,并且无法保证供给的可靠性,所以较难加以利用。而污泥干化设备可以利用该蒸汽,并且可与焚烧进行同步操作。这样不仅解决了焚烧产生热能的去向问题,也提高了进入焚烧污泥的热值,起到了较高的节能效果。

b) 提高含油污泥干化系统安全性。干化系统的含氧量由氧气分析仪在高温条件下在线实时连续监测,该仪器安装在干化机闭环回路上,系统可以做到最大含氧量不高于1%,一旦含氧量超过1%,氮气将自动充入干化系统。在干燥器主轴与壳体之间,可设置双层机械密封,在每一个机械密封中,密封腔体被通入氮气,形成局部正压,这样干化回路在微负压运行时,只能从此密封腔中抽取氮气,从而阻隔外界环境空气的进入。

c) 比选组合低含水率的污泥输送设备。针对不同含水率污泥的流动性,采取相应输送设备。离心脱水后湿污泥采用高压螺杆泵管道输送,减少了现场异味,干化后干污泥输送使用密闭链条式刮板提升机,设备设有除臭管道,并保持微负压状态,杜绝了生产现场的异味。

d) 解决烟气达标排放。分析污泥焚烧的烟气组成,确定3步烟气处理工艺:一步是合理控制烟气温度,避开二噁英产生温度区间;二步酸性气体的脱除(主要是HCl、SO2、NOX等);三步是捕集粉尘。而烟气中的重金属及有机物等污染物在第三步工艺中也可同时被捕集。选择干法+湿法净化处理法处理工艺,主要是干式喷粉+布袋除尘器+酸洗涤塔组合而成的净化处理设备系统。

e) 合理配置污泥脱水及缓存系统。通过调整焚烧系统规模和污泥缓存系统,使焚烧炉在一个合理的运行周期下运行,增加焚烧炉运行负荷率,减少开停工带来的能耗损失。①在前端设立了3个1 000 m3污泥储罐,运行过程中用来污泥暂存、脱水浓缩,一方面可以保证离心机进泥性质稳定,另一方面可保证足够的检修停工时间;②设立离心脱水后湿泥直接焚烧流程,在干化系统停运时,可直接处理湿泥;③设立干化后直接外运流程,在焚烧系统停运时,污泥干化后可直接装袋外运。合理的缓存系统和更灵活的处理流程,可保证干化-焚烧系统间断运行,杜绝了因单独某一系统故障造成全线停工的问题,大大降低了处理成本。

3 运行效果

目前污泥干化焚烧单元间断运行,每年运行3~4次,每次运行约30 d,运行期间处理负荷保持在70%~90%,停运期间含油污泥在污泥浓缩内储存脱水,每年处理离心脱水后污泥3 000 t。

3.1 处理效果

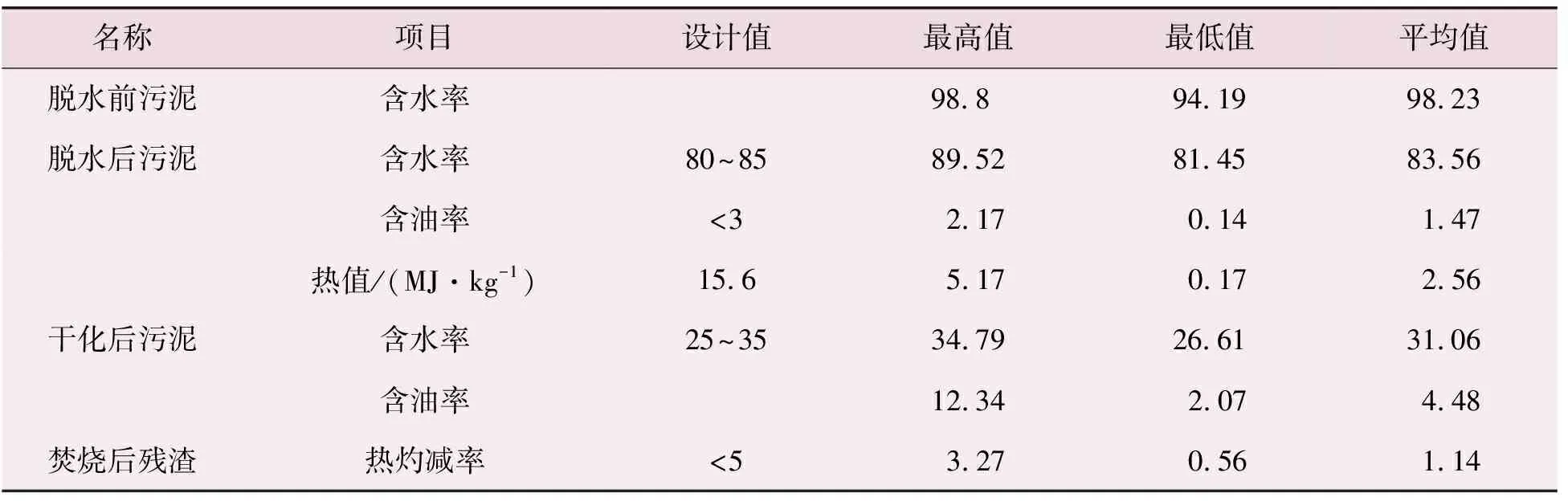

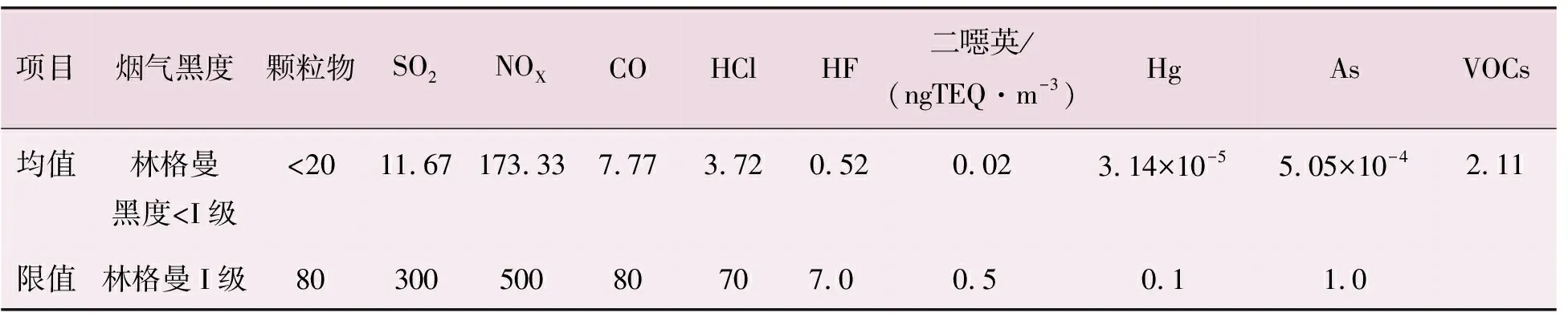

提取1个月的化验分析数据,含油污泥在各工序的参数见表3。运行初期,污泥脱水含水率控制不太稳定,有部分数据超出设计值,主要原因是离心机冲洗过程中会有少量冲洗水进入料仓,该问题已在2018年底得到解决。其他数据均在设计范围内,需要说明的是,目前污泥含油率、热值处于较低水平,在焚烧过程中会增加燃料气的消耗量,有部分同类装置也存在类似情况[9]。现场设备密闭良好,异味控制优良,实现清净生产。外排烟气监测数据见表4,可以发现,各项指标均远低于GB18484-2001《危险废物焚烧污染控制标准》限值(烟气中重金属检测,未检出镍、铅、镉、铬、锡、锑、铜、锰等及其化合物)。

表3 各工序点化验数据 %

表4 焚烧烟气监测数据 mg/m3

3.2 装置能耗

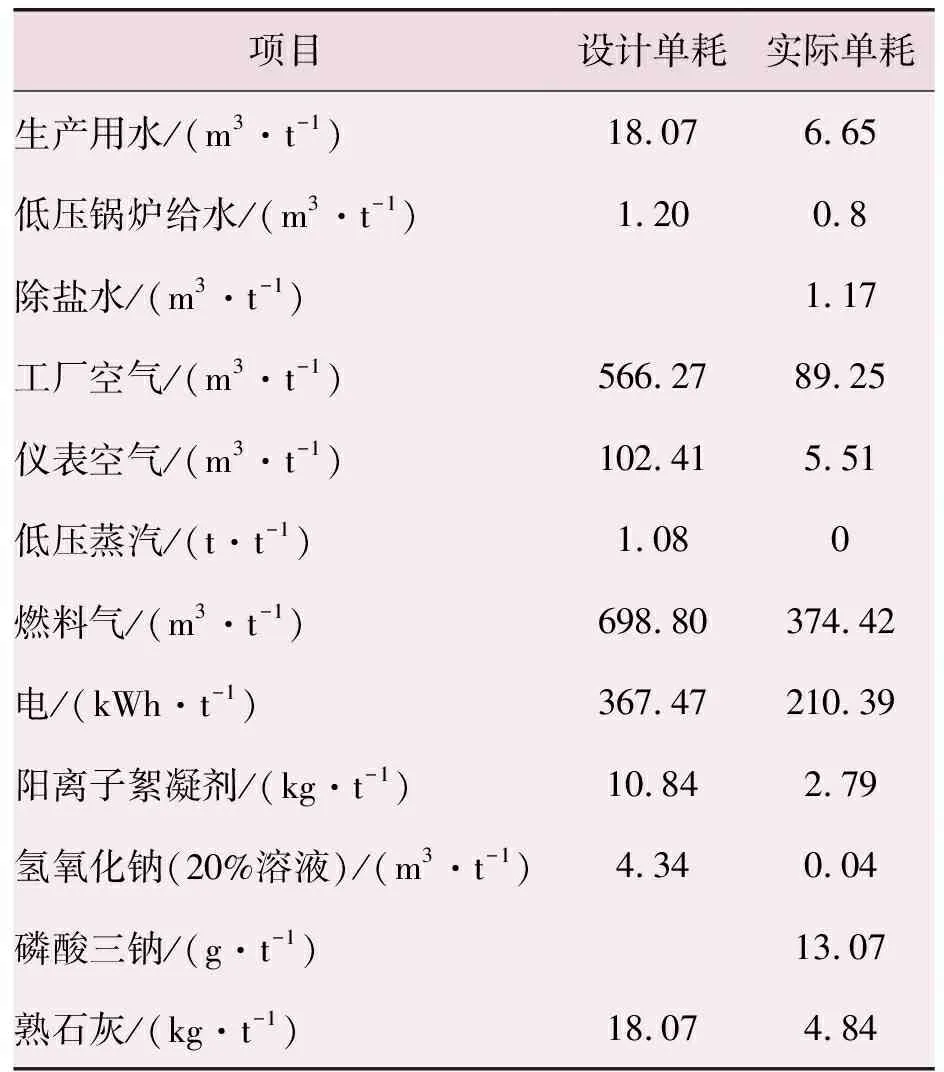

装置能耗见表5(吨泥消耗按含水率80%~85%的污泥计算),经过运行优化,实际能耗均小于设计单耗,主要措施如下。

a) 生产水补水优化。干化系统文丘里洗涤塔补水由直补生产水改为补充冷凝塔冷却污水,焚烧湿式洗涤塔连续补水改为间断补水,在保证正常生产的情况下减少补水,大大降低了新鲜水消耗。

b) 工厂空气优化。脱硝尿素喷枪、消石灰投加等均使用工厂风,根据外排烟气监测数据,停用脱硝尿素喷枪;在保证消石灰正常投加的情况下尽量降低工厂风流量,一方面降低工厂风消耗,同时降低了工厂风进入系统对系统负压的影响,进一步节约了能耗。

c) 低压蒸汽优化。运行之初,焚烧余热锅炉自产蒸汽压力不稳定,干化机使用管网蒸汽,后经过运行优化,并增加压力自动调节措施,蒸汽自给自足,外购蒸汽为零。

d) 进料优化。加强离心脱水、干化部分的运行管理,保证干化出泥含水率在较低水平,同时用装置区产生的高热值废填料、检维修废物进行掺烧,降低了燃料气的消耗。

4 结论

a) 通过对国内同类装置运行现状调研分析,在运行能耗、干化系统安全运行、设备密闭性、烟气达标排放和污泥储存等5方面有针对性地进行了工艺优化,各单元经过科学匹配设计,实现了安全稳定、经济运行。

表5 装置能耗

b) 装置投用后,含油污泥处理参数满足设计要求,焚烧外排烟气排放远低于标准限值,NOx平均排放浓度仅为标准限值的1/3,SO2、CO、HCl、HF、二噁英等不足标准限值的1/10,重金属排放浓度低于限值4个数量级。

c) 运行能耗低于设计值,现场异味控制优良,不仅提高企业的社会效益,同时也降低了经济负担,针对新建炼厂及老企业新增污泥焚烧装置都具有较好的应用前景。