桩基承载力自平衡检测技术与具体应用

尹军衡

(广州港湾工程质量检测有限公司,广东 广州 510230)

1 引言

灌注桩桩基是现代工程中的重要应用形式,但工程施工中对其性能提出了较高的要求,以合理的方式掌握其承载力情况具有重要意义。基于承载力检测的方式可帮助施工人员全面了解结构性能,常见的有传统静载法、自平衡测试法等[1],大量工程实例表明应用较为广泛的当属自平衡测试法,其在单桩工程承载力检验中具有较好的应用效果,是行业内的主流技术。

2 工程概况

本文以粤澳新通道(青茂口岸)澳方联检大楼及粤澳名优产品博览中心综合体为背景,澳方联检大楼设计桩径分别是直径2m、1.5 m和1 m三种。设计基岩取值:所有桩持力层嵌固于微风化岩石上,石层等级为Ⅱ或更好,岩石单轴抗压强度(UCS)最小不低于50 MPa,及其取芯率(TCR)不少于95%;桩柱的混凝土设计级别为B40,钢筋设计级别为A400。

3 自平衡检测原理

根据灌注桩的结构特点,自平衡检测在其中具有较好的应用效果,在检验单桩竖向极限承载力工作中可行性较高,还可用于极限端阻力等方面的性能检验。桩基自平衡法的适应能力强,在绝大部分场景中都可正常使用,检测工作使用到传感器(用于检测应力、应变等)与位移杆,最为关键的是荷载箱,此部分以桩的类型及规格为依据合理配置,是加载作业的重要装置[2]。正式测试前,选择符合检测要求的荷载箱并将其置于桩端附近,基于对桩自身反力平衡原理的应用实现对桩身的加载,伴随该加载量的持续增加,当其达到桩承载力极限状态时即可停止,结束整个检测工作。

4 自平衡检测技术

4.1 检测装置

4.1.1 加载装置

选择环形荷载箱,该装置有效行程15 cm,正常运行状态下加压可提升至60 MPa,以此为基础配套高压油泵,要求此装置加压单位为0.5 MPa。

4.1.2 位移传感器

选择高精度位移传感器,将该装置安装在桩基础,为实现高效的检测需满足量程≥50 mm的要求,配套磁性表座,将该装置与钢梁稳定连接[3],本次检测所用传感器为8只,分别负责向上位移量(3只)、向下位移量(3只),剩余2只主要用于检测桩顶向上位移量。此外,使用到位移计并将其设置在荷载箱上、下间,作用在于检测两部分的相对变位情况。

4.1.3 应力量测

选用应变计检测桩身轴力,布设区域为岩土分界处,共使用到4个,遵循的是对称布设原则,分别获得各自结果并经整理后取平均值。于桩端处增设压力计,目的在于检测桩端反力情况。

4.2 检测方法

荷载桩埋设至桩中,使其与钢筋笼形成稳定连接关系,延伸位移棒和油管,使两部分均有效引出地面。运用油泵,在其作用下实现给荷载箱持续供油,在压力作用下将箱的顶、底部相互分离,由此将形成上、下两个方向的推力[4]。

4.3 荷载传递

荷载会沿着桩身轴线的路径发生传递,桩结构接收到荷载后其依然维持稳定状态,表明此时混凝土与钢筋两部分结构的应变具有等值关系,通过应变计则能获得各荷载状态下所对应的应变情况,进一步明确桩截面的状况,如轴力、摩阻力等,从中确定荷载传递规律。

4.4 检测步骤

4.4.1 加载

加载过程遵循慢速的原则,避免某环节出现异常增加荷载或是减小的情况[5,6]。

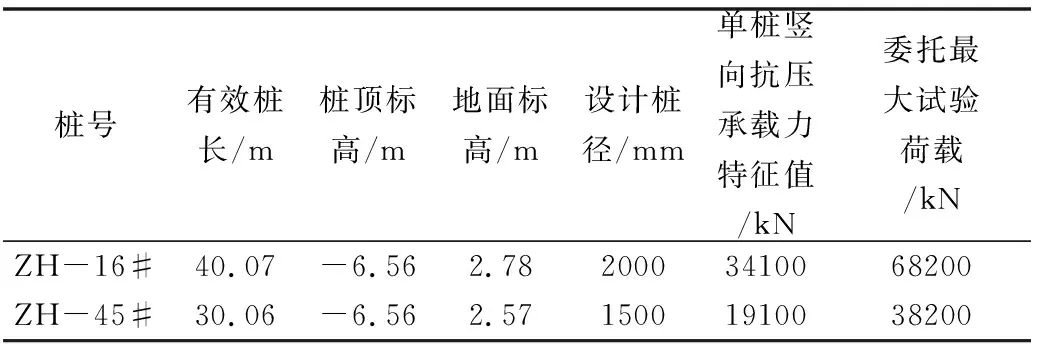

(1)由业主、监理或设计单位指定,对施工编号为ZH-16#和ZH-45#的2根工程桩进行单植竖向抗压承载力自平衡法静载荷试验,检测试桩的单桩竖向抗压极限承载力。这2根桩的技术参数见表1。

表1 技术参数

(2)考虑到试桩自重大的特点,严格控制好每级加载量,本工程设计为10级加载、5级卸载。

(3)结束加载后,每5 min、15 min、30 min、45 min、60 min依次完成检测,后续可将间隔设定为30 min不变,传感器对接计算机以实现高效率的检测与分析,在程序的控制下获得检测数据并创建关系曲线,为用户直观分析提供材料。

4.4.2 终止加载的条件

气候倾向率采用一次线性方程表示,即:Ti=a0+a1ti ,式中:Ti为气温,ti为时间;a1为线性趋势项,a1×10表示气温每10a的气候倾向率。对趋势系数进行显著性检验。

(1)若位移量≥40 mm,同时本级荷载状态下所带来的下沉量达到上级该指标的5倍时,表明完成加载作业,可停止,此时选取前一级荷载并将该值作为桩基的极限荷载。

(2)若位移量≥40 mm,同时在结束荷载后的24 h内都维持稳定状态时,即可结束加载作业,极限荷载的选取方式与上述一致。

(3)若位移量<40 mm,以设计值与安全系数乘积为基准,若实际位移不小于该值,满足此条件时即可结束加载作业,此时的极限荷载选择方式与上述不同,即指的是本级荷载。

4.4.3 卸载

(1)遵循分级卸载的原则,每执行一次都检测桩顶回弹量,在相对稳定后方可组织后续环节的卸载作业,工程采取5级卸载方式。

(2)结束卸载后,以15 min为间隔依据观测。

4.5 检测结果

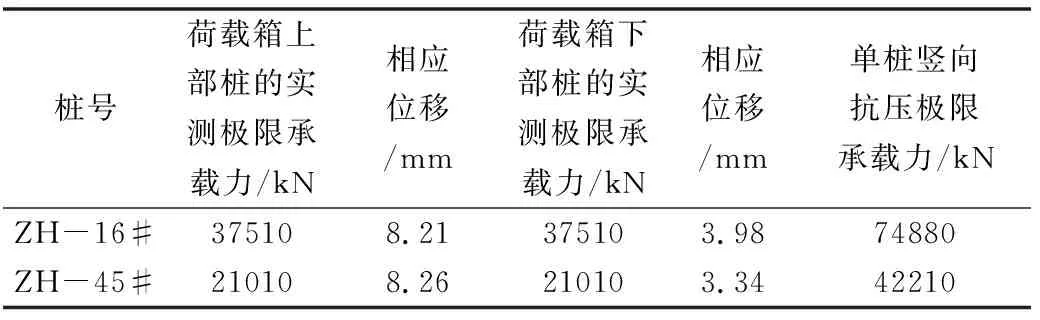

ZH-16#试验加荷方式为慢速维持荷载法,试桩的每级荷载增量均为3410 kN,加载至34100 kN后,受业主委托最大试验荷栽增加至37510 kN,试桩的向上位移累计达到8.21 mm,取37510 kN为上段桩的极限承載力。

试植的向下位移累计达到3.98 mm,取37510 kN为下段桩的极限承载力;ZH45#试验加荷方式为慢速维持荷栽法,试桩的每级荷载增量均为1910 kN,加载至19100 kN后,受业主委托最大试验荷载增加10%至21010 kN,试桩的向上位移累计达到8.26 mm,取21010 kN为上段桩的板限承栽力;试桩的向下位移累计达到334 mm,取21010 kN为下段桩的极服承载力。

做好检测前的准备工作,基于声测法掌握桩身情况,分析其是否存在缺陷。通过对检测结果的分析得知桩身质量良好,具体内容见表2。

表2 检测结果

以上述所得的检测结果为依据,ZH-16#试验桩的单桩竖向抗压极限承载力为74880 kN,满足设计要求;ZH-45#试验桩的单桩竖向抗压极限承载力为42210 kN,满足设计要求。

5 讨论

自平衡试桩法还有许多方面的问题值得深入探讨。一般来说,该技术的基本原则为:在测试之前计算桩身的反力,然后确定反力的平衡点,最后实现桩身的加载。这个过程十分复杂,因此在计算过程中会产生较多的问题,使得平衡点的求解难度加大。在计算过程中还要考虑误差的问题,误差产生的原因主要发生于测试结果向静载转换的过程,因为转换系数的存在导致了分析误差,因此,必须要解决转换过程中误差存在的问题。

此外,该技术是近来才被发现,并广泛用于极限承载力测试。通过许多案例分析,与其他传统的方式方法相比,该技术具有很大的优越性,因此在北美等地区得到了很好的推广应用。

6 结语

本文以工程实例为背景,基于自平衡检测技术分析桩基承载情况。结果表明:该技术所得结果的精度较高,实际操作中便捷性较好,在大直径、深桩基中具有优良的应用效果,可做到省时、省力、可靠。因此,所提出的自平衡检测技术具有参考价值,值得工程人员应用到类似的桩基检测工作中,以所得结果为依据形成合理设计方案,并可确保各环节施工的效率与质量。