模拟不同通风方式下综合管廊热力舱热力管道最佳通风区

叶 爽,张红永,王文新*,许国强

(1.内蒙古工业大学土木工程学院,呼和浩特 010051;2.北京维拓时代建筑设计股份有限公司,北京 100000;3.内蒙古工业大学建筑学院,呼和浩特 010051)

管廊不同于地面设施,其长时间处于封闭或半封闭状态,自然通风不良,热力管道表面温度较高,金属腐蚀、物质氧化及微生物好氧等作用下极易出现氧气缺乏,有毒有害气体积聚等问题。为了保证管廊内能够正常运营及巡视人员巡视安全,需要工作人员进入综合管沟前30 min开启巡视段通风系统排风机,保证管廊内的温度不大于28 ℃且含氧量不得小于19.0%。中外针对管廊的通风形式及内部温湿度的影响已开展了一系列的研究。文献[1-2]通过数值模拟、现场实测等方法对地铁隧道速度场、温度场进行了研究。邴斌等[3]结合青岛高新区实际工程,针对综合管廊通风系统,提出了一种自然通风和机械通风相结合的通风口设计。目前通风区的长度都是根据经验来定,自然送风、机械排风通风区长度不超过200 m;机械送风、机械排风通风区长度不超过400 m,缺少理论依据,通风区较长时,管廊某段区域的温度可能要大于28 ℃,不能满足工作人员的舒适度。

基于上述研究背景以内蒙古包头市某管廊为实验对象进行试验,并利用计算流体动力学(CFD)软件对该对象进行仿真模拟,将模拟结果与实验结果对比分析,在验证数值计算模型的可靠性的同时研究改变不同的通风方式及管廊内热力管管径,从而得出最佳的通风区间为以后的管廊通风设计作指导。

1 综合管廊通风现状分析

1.1 以包头某管廊为实验对象

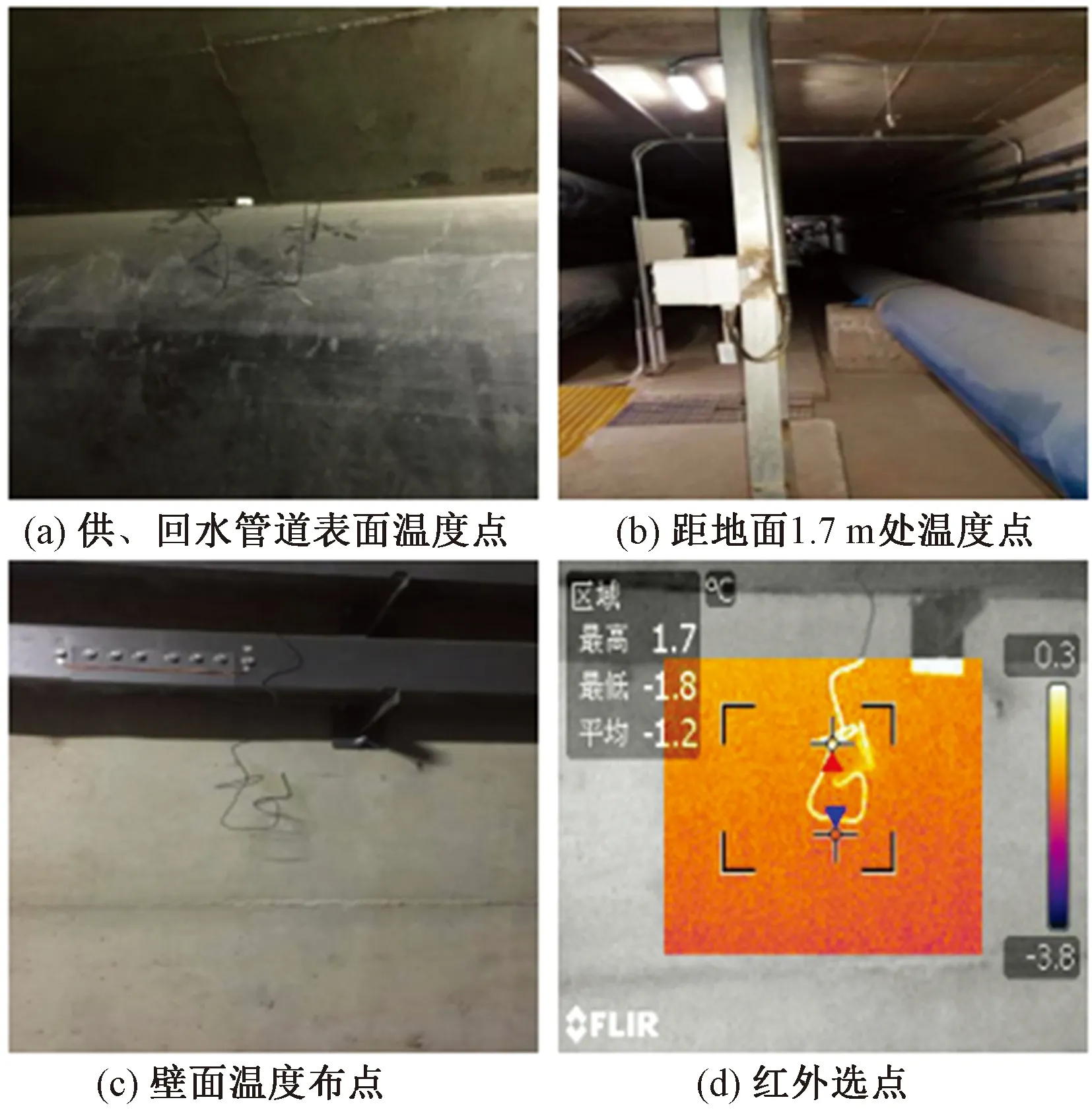

以包头某段综合管廊工程为研究对象,该管段断面尺寸为3.8 m×2.9 m,全段长2.0 km的综合舱,内含有热力、给水管线。本实验选择在冬季供暖期内测试,测试内容主要为管廊内热力管道供回水表面、两侧壁面、顶部壁面、空间内的温度分布。为满足巡视要求,根据《建筑热环境测试方法标准》[4]对A域(送风口)、B域(通风域顶部)、C域(排风口)进行布点,平面图如图1,分别在热力管道供水和回水管道壁面布置1、2点;与管廊顶部点在一个水平面内,距离地面1.7 m处布置一温度点3点;管廊顶部布置温度点4点;管廊两侧壁面距地1.7 m处布置温度点5、6点。实际布点图如图2所示。利用实验结果来验证本课题研究所用的计算模型的可靠性。所用仪器型号及参数如表1所示。

图1 布点平面Fig.1 Layout plane

1.2 实验结果分析

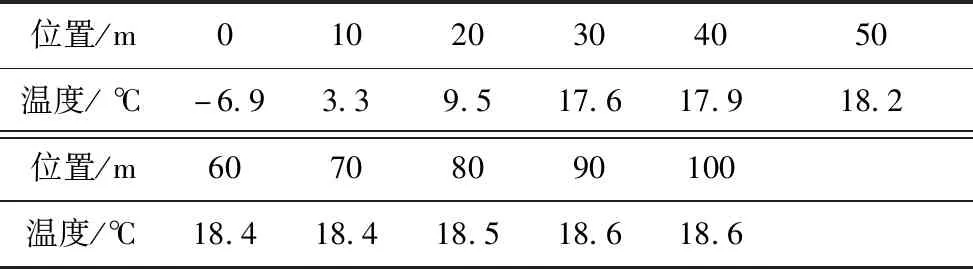

实验主要测试时间段为12月11日-12月20日,总共10d。选择早晨8时管廊内没有进行通风时的数据,实验结果如表2~表4所示。供、回水温度分别为60 ℃和40 ℃,室外温度为-13 ℃。

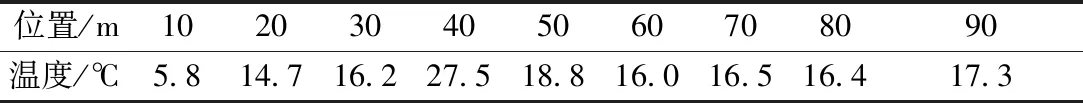

根据表3绘制管廊顶部温度曲线如图3所示。从图3中可以看出,接近入口处管廊顶部的温度较低。由于管廊内没有开启通风系统,热力管道主要靠自然对流对管廊内空气进行传热,随着纵向长度的增加管廊内的温度先是增加然后趋于平缓。

图2 实际布点Fig.2 Actual point layout

表1 测量仪器及相关特性Table 1 Measurement instruments and related characteristics

表2 A域(送风口)断面温度Table 2 Section temperature of area A (air supply nozzle)

表3 B域(通风域)舱顶温度Table 3 Cabin top temperature in ventilation area B

表4 C域(排风口)断面温度Table 4 Cross-section temperature of area C (exhaust vent)

图3 管廊顶部温度Fig.3 Temperature at the top of the utility tunnel

2 针对包头某管廊进行数值模拟

2.1 物理模型的建立

为方便计算进行如下简化。

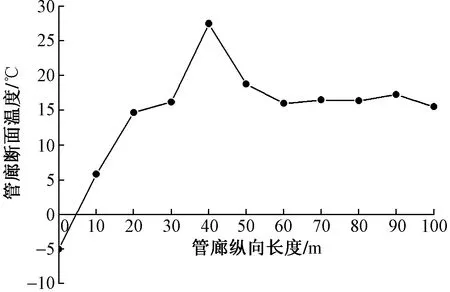

(1)由于本段管廊每个通风区间关于送风口(投料口)为轴对称,为简化计算过程及减少工作量,取100 m通风区间为计算域。

(2)管廊内热源只有管径为DN600 mm热力管道,忽略灯光等热源。

(3)在正常工作状态下管廊内部气体流动为三维不可压缩稳态流动,且符合boussinesq假设。

(4)假定管廊内部空气为理想气体,满足理想气体状态方程。

(5)选用standk-ε模型两方程模型,数值计算采用分离式解法下的算法Simplec算法[5]。

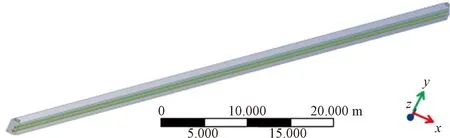

如图4所示,管廊尺寸3.8 m×2.9 m×100 m,封闭舱内为空气,考虑重力影响。

图4 管廊简化物理模型Fig.4 Simplified physical model of the utility tunnel

2.2 网格划分

如图5所示,对模型进行网格划分,为保证计算准确,本模型采用六面体结构网格,靠近管道壁面利用壁面函数进行加密处理,管道表面采用o-block。使用网格数量为400×104。

图5 网格划分Fig.5 Mesh generation

2.3 边界条件的确定

材料物性和边界条件是数值模拟的重要参数。模拟准确性,在于边界条件和材料物性的正确性。本模拟的材料物性如表5所示。管廊的结构组成,如图6所示,壁面为钢筋混凝土,管廊内热力管道表面有一层500~600 mm的聚氨酯硬泡沫保温层。由于壁面的温度影响因素较多难以确定,目前,大量文献大都采用不考虑隧道壁面的散热问题,如肖庆峰[6]分析越江道路隧道服务层防灾和散热通风的问题,通过实验和工程实例验证层壁是绝热的假设是正确的,《综合管廊工程理论与实践》中模拟管廊内电缆散热问题,模型简化假设电缆舱的壁面为绝热状态[7],主要研究管廊内温度场分布,不考虑壁面边界层的温度分布。综上所述,壁面边界条件选择第二类边界条件(管廊壁面为绝热状态,q=0 W/m2)进行模拟,更能使得模拟结果与实际管廊内温度场分布情况相符。模拟各边界条件的汇总如表6,其中,管道表面温度为远离入风口处,稳定状态下的实测值。

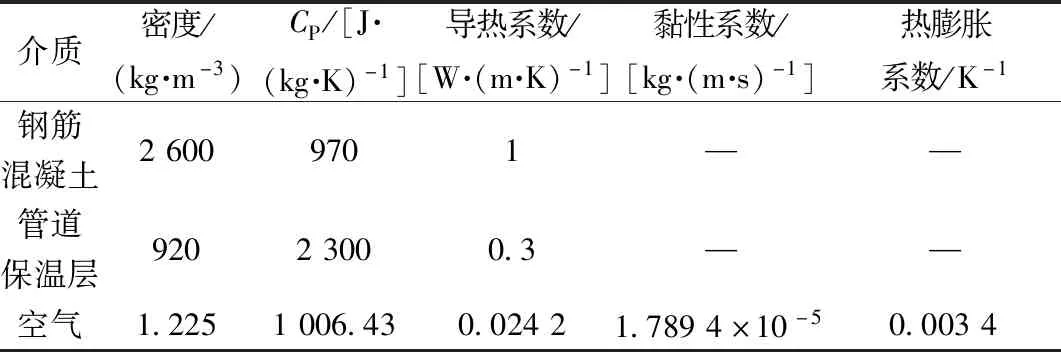

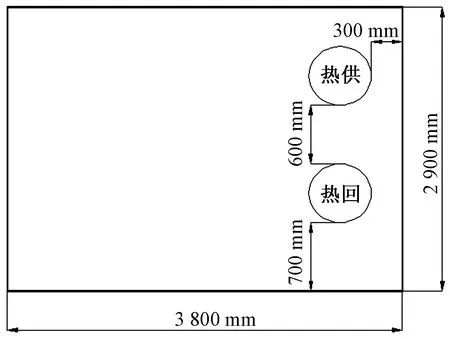

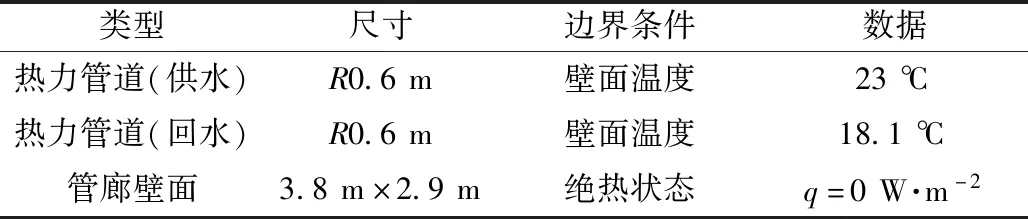

表5 材料物性参数Table 5 Material properties parameter

图6 管廊平面Fig.6 Utility tunnel plan

表6 模拟各边界条件Table 6 Simulated boundary conditions

2.4 模拟结果

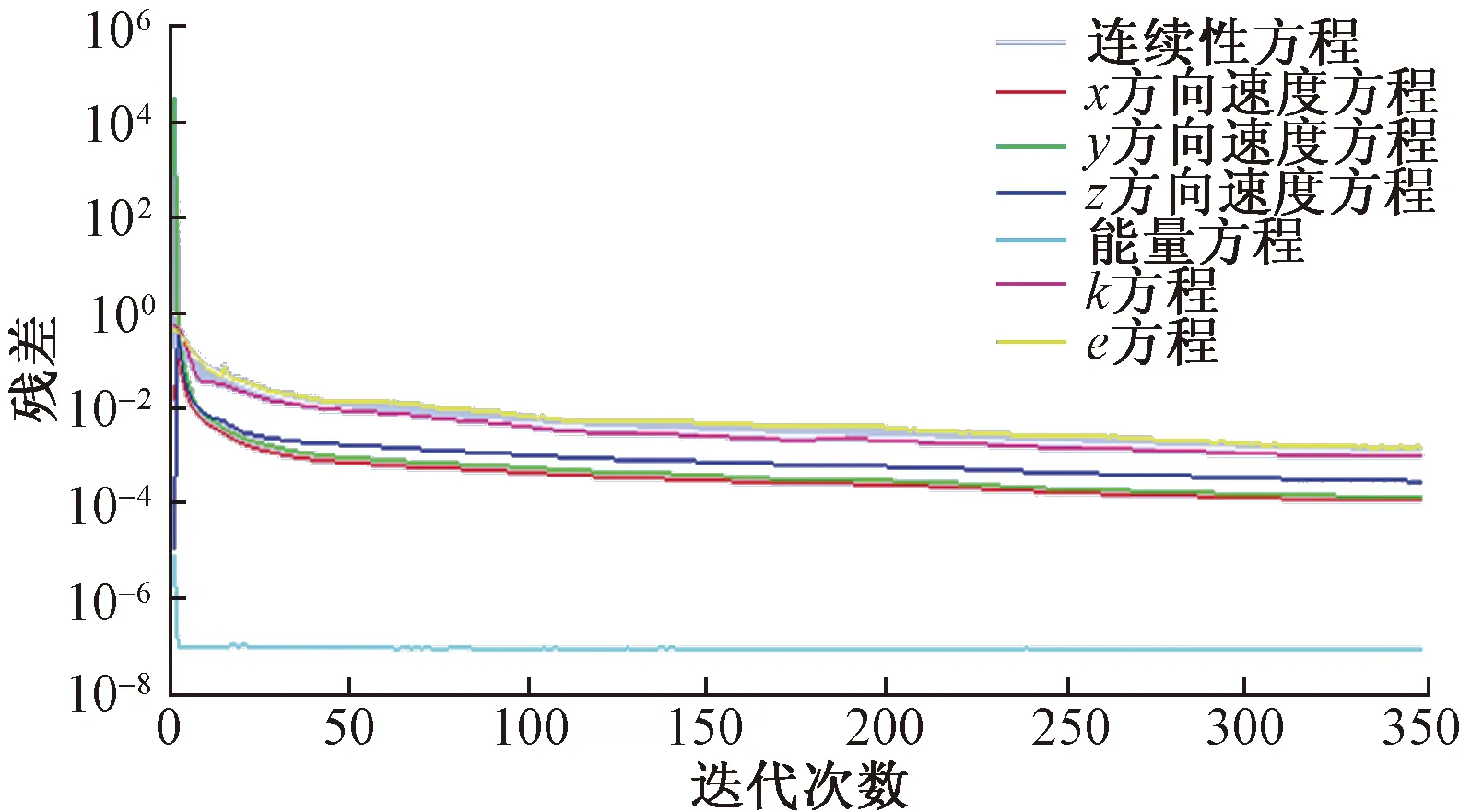

通过监测残差曲线来确定计算是否停止,当模拟过程计算10 000步以后残差曲线趋于平缓,能量方程、速度方程的残差趋于10-4可以停止计算。如图7所示。

图7 残差曲线监测图Fig.7 Residual curve monitoring chart

沿z轴方向断面温度分布如图8所示。管廊顶部温度值如表7所示。

图8 断面温度分布Fig.8 Section temperature distribution

2.5 模拟结果验证

将试验结果中顶部温度的值与模拟结果相应测点的值进行对比分析,如图9所示。

表7 管廊顶部温度Table 7 Utility tunnel top temperature

图9 实验结果和模拟结果对比Fig.9 Comparisons between experimental results and simulation results

由图9对比分析得出:整体上模拟结果与实验结果吻合度较好,多数测点误差分布在10%左右,误差产生的原因如下。

(1)入口处为自然送风。接近入口处,实验结果大于模拟结果是由于模拟过程中按照设计风速来模拟,实际风速达不到设计风速。

(2)试验结果在40 m之后高于模拟值,是由于在管廊40 m附近有一处未做保温的补偿器。

(3)随着管廊纵向长度的增加发现模拟结果比实验结果略高,主要是由于模拟时忽略了舱室壁面与土壤之间的换热。

(4)模型的建立忽略了管廊内的部分热源,网格划分的影响,仪器以及人为的偶然误差等因素都会造成误差。

3 对热力舱内不同通风方式的研究

3.1 通风设计

文献[8-9]结合工程实例对综合管廊通风系统的设计进行了简单讨论,其中关于通风量的确定主要依据《城市综合管廊工程技术规范》(下文称《规范》)[10]中相关条款的描述。另一部分学者则从热平衡的角度分析了综合管廊通风量的确定方法。

根据《规范》计算确定,综合管廊的通风量、截面尺寸等。通风量的计算公式为

Q=VNΦ

(1)

式(1)中:Q为通风量,m3/h;V为通风区间的体积,m3;N为换气次数,次/h;Φ为安全系数(>1)。

热力管道舱内正常通风换气次数不应小于2次/h,事故通风换气次数不应小于6次/h。

断面面积公式:

A=Q/V

(2)

式(2)中:v为设计风速,m/s;A为风口面积,m2。

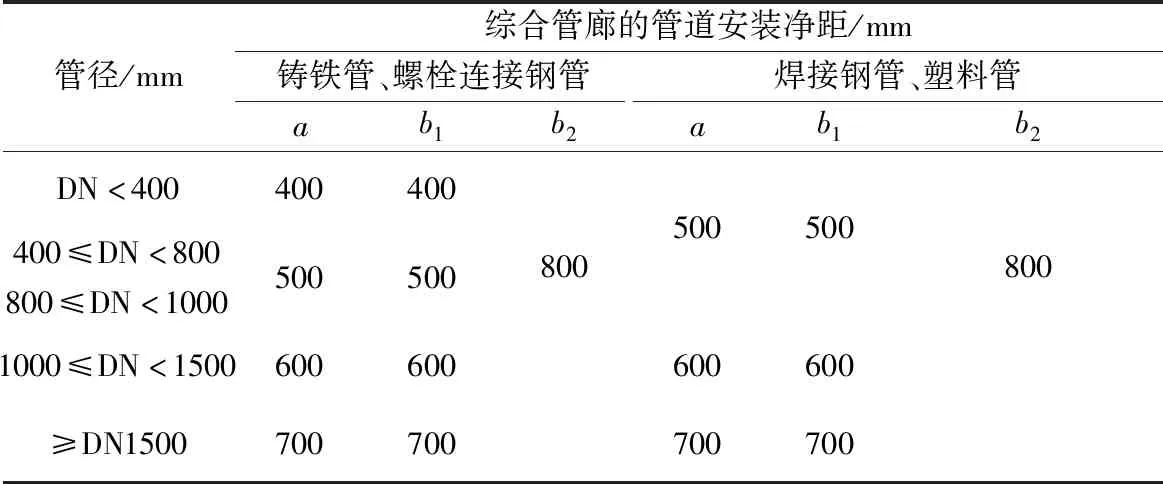

根据《规范》综合管廊的管道安装净距不宜小于表8规定。

表8 综合廊安装净距Table 8 Installation clearance of the utility tunnel

图10 管道安装净距Fig.10 Clearance of pipeline installation

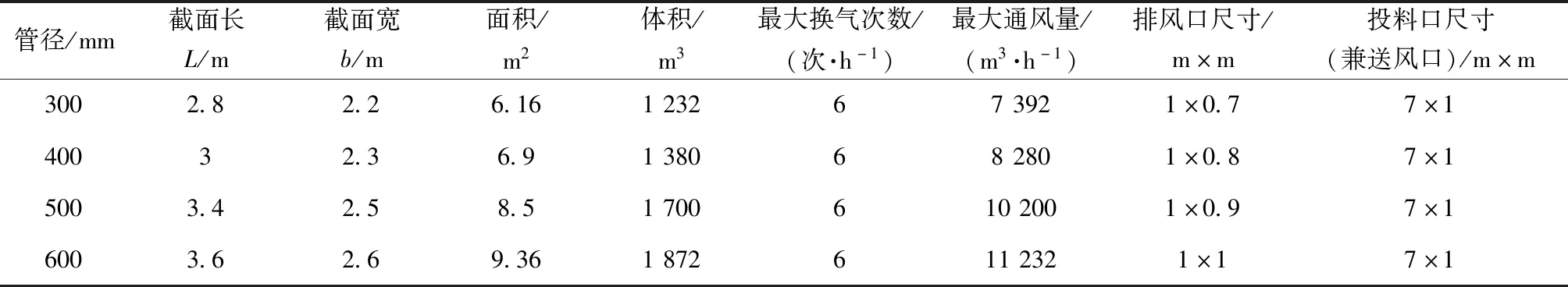

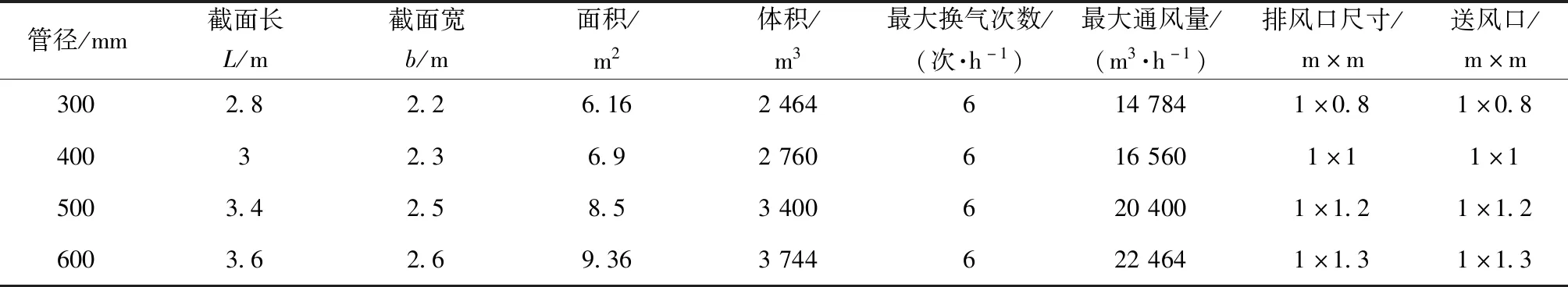

根据表8、图10中综合管廊的管道安装净距规定,设计出不同管径管道所需热力舱的断面尺寸见表9。

表9 热力舱断面尺寸Table 9 Cross-sectional dimensions of thermal cabin

根据式(1)、式(2)可以分别求出热力舱内不同通风方式下的通风量,风口大小如表10、表11所示。

3.2 自然送风机、械排风方式研究

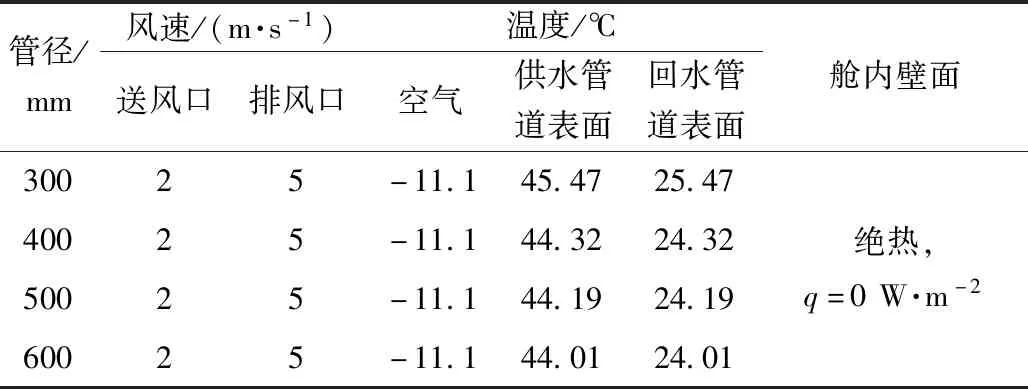

在数值模型可靠性经过实验数据验证的基础上,模拟自然通风、机械排风方式下不同管径热力舱内热环境,其物理模型如图11所示。模拟边界条件如表12所示。

图11 自然送风、机械排风模型Fig.11 Natural air supply and mechanical air exhaust model

表10 热力舱内通风量(自然送风、机械排风)Table 10 Ventilation in thermal cabins (natural ventilation,mechanical exhaust)

表11 热力舱内通风量(机械送风、机械排风)Table 11 Ventilation in thermal cabin (mechanical air supply,mechanical exhaust)

表12 模拟边界条件Table 12 Simulation boundary conditions

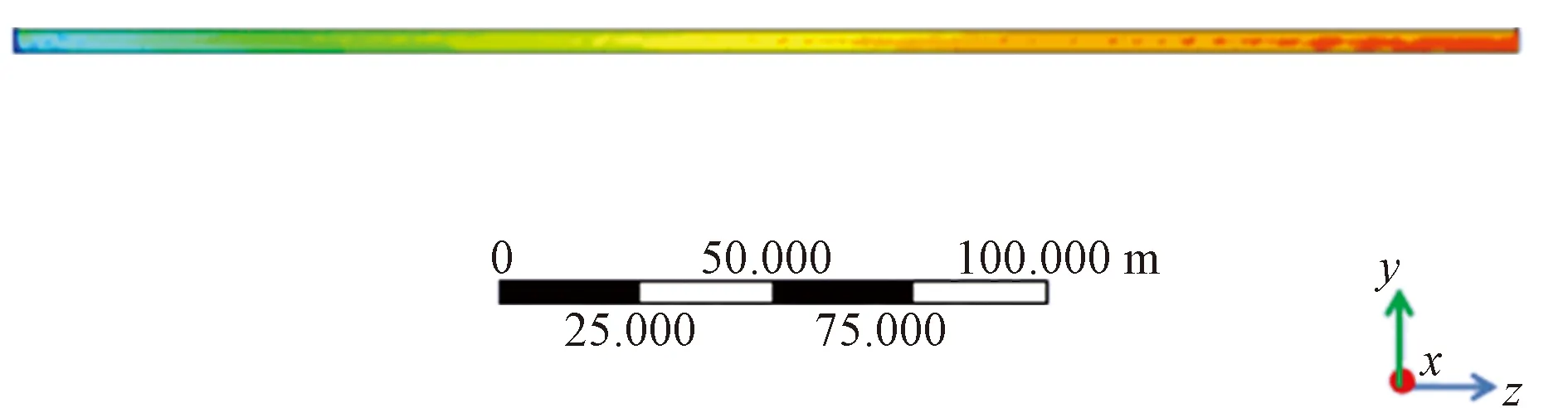

图12、图13为纵向温度云图模拟结果,不同管径纵向温度分布如图14所示。可以得出以下结果。

(1)通风区间纵向的热力舱室断面平均温度分布沿z轴方向持续增大,排风口空气对流速度增大,在排风口附近大量热量积聚在排风口附近。

(2)为满足巡视人员的巡视工况,将排风口的位置布置在断面温度为28 ℃的位置即可满足巡视人员的巡视工作舒适性。自然通风、机械排风时管廊的最佳通风区如表13所示。

图12 纵向温度云图Fig.12 Longitudinal temperature nephogram

图13 纵向断面云图Fig.13 Longitudinal section cloud map

图14 不同管径纵向温度分布图Fig.14 Longitudinal temperature distribution map of different pipe diameters

表13 自然送风、机械排风方式通风区Table 13 Ventilation area for mechanical ventilation and mechanical ventilation

3.3 机械送风、机械排风方式研究

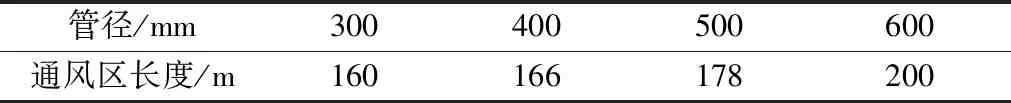

取一段400 m通风区长度的热力舱进行模拟,通风口设置在两端,模拟前对模型进行简化,考虑舱内热力管道为唯一热源,忽略灯光等发热体。简化模型如图15所示。模拟计算边界条件如表14所示。

图15 机械送排风模型Fig.15 Mechanical delivery and exhaust model

表14 模拟边界条件Table 14 Simulation boundary conditions

图16为纵向温度云图模拟结果,不同管径纵向温度分布如图17所示。可以得出以下结果。

(1)机械送风、机械排风时,通风区间纵向的热力舱室断面平均温度分布沿z轴方向增大,排风口空气对流速度增大,在排风口附近大量热量积聚。但是由于机械送风将大量室外空气送至管廊纵向更深的位置,使得机械送风舱内的温度要比自然送风工况下低。

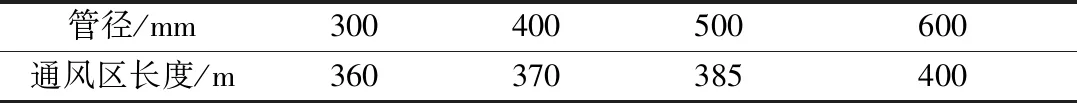

(2)机械送风、机械排风时管廊的最佳通风区如表15所示。

图16 纵向温度云图Fig.16 Longitudinal temperature nephogram

图17 不同管径纵向温度分布图Fig.17 Longitudinal temperature profile

表15 机械送风、机械排风方式通风区Table 15 Mechanical ventilation and mechanical ventilation

4 结论

(1)以综合管廊热力舱为研究对象,利用CFD软件模拟不同通风方式,不同管径热力管道下舱内的热环境可以分析得出自然送风、机械排风和机械送风、机械排风的通风区间纵向舱室断面平均温度分布沿z轴方向持续增大,排风口空气对流速度增大,在排风口附近大量热量积聚,但机械送风、机械排风将大量室外空气送至管廊纵向更深的位置,使得机械送风舱内的温度要比自然送风工况下低。

(2)在两种通风方式下,通风区的长度随着热力管道的管径的增加而增加。自然送风、机械排风通风方式下DN300 mm、DN400 mm、DN500 mm、DN600 mm,管径的最优通风区分别为160、166、178、200 m,时可以满足巡视人员舒适性要求;在机械送风、机械排风通风方式下DN300 mm、DN400 mm、DN500 mm、DN600 mm,管径的最优通风区分别为360、370、385 m,DN600 mm管径的通风区为400 m即可满足要求。