密相输送在粉粒体气力输送上的项目应用浅析

摘要:密相输送作为气力输送方式中的一种,因其具有耗气量低、混合比高、输送能力大、磨损小、物料不易破碎等优点,目前已在粉粒体输送中得到广泛应用。现结合国内某聚酰胺项目(PA),简要分析了密相输送的应用以及配管过程中的若干设计要点。

关键词:密相输送;气力输送;粉粒体;管道布置

0 引言

气力输送起源于19世纪末叶的英国,并由阿林顿(Allington)于1886年对棉花纤维进行长距离气力压送的研究而取得成功,逐渐经过发展后被各个国家广泛应用于砂子、棉花籽、谷物、水泥和煤粉等粉粒体的输送。

1 气力输送简介和分类

气力输送属于流体输送,它是以空气或其他稀有气体作为工作介质,通过气体的流动将粉粒体物料输送到指定地点,也可以把气力输送定义为借助正压或负压气流通过管道输送物料的技术。流体管道输送因其具有输送效率高,占地面积小,成本相对较低,维护管理方便,系统密闭粉尘逸出很少等优点,在国内工业化发展的几十年中,被越来越多的企业所采用。

气力输送按照不同的分类方式,可以分为以下几类:

(1)按照气力压强分可以分为吸送式和压送式。吸送式指的是输送管中的压强低于外界大气压(标准大气压等于101.325 kPa),吸送式输送又按照气源真空度的不同分为低真空式(气源真空度不超过10 kPa)和高真空式(气源真空度在10~50 kPa);压送式指的是输送管中的输送压力高于外界大气压,按照气源的表压强分为低压式(气源表压强不超过50 kPa)和高压式(气源表压强可高达700 kPa)。

(2)按照气流中固体和气体的浓度比可以分为稀相输送和密相输送。固体和气体的浓度比,即混合比或固气比、料气比R,指的是单位质量气体所输送的固体质量。混合比在25以下(通常R=0.1~5)的气力输送称为稀相输送,混合比大于25的气力输送称为密相输送。

2 密相输送的类型

密相输送的粉粒体物料,在输送过程中以栓状或柱状的形式,依靠物料管中每段料柱前后的气压差推动物料的输送。所以,密相输送中的输送气流速度一般都很低,通常为2~10 m/s。密相输送经过多年的发展和开发,物料流动形式分类大致如图1所示。

输送方式的选择很大程度上取决于输送物料的特性,其中单料栓输送因为不需要出料阀、脉冲气刀、振动气刀等技术装置,也不需要增加旁通管,因此在石油化工粉粒料产品,如PET、PA、PE、PP、ABS、PTA等分布均匀、料性稳定的物料输送中得到较多的应用,其物料输送速度为3~6 m/s。

国内某聚酰胺(PA)项目,因物料缓冲罐出口到料仓进料器的水平距离只有2 m多,垂直高度又高,如果采用稀相输送,水平加速段要求无法达到,不仅耗气量大,而且因为水平距离不够、输送速率高会产生较多的产品破损,产品的磨琢性会对弯头产生更大的磨损而使得弯头使用寿命缩短,故成品输送时选择了密相输送方式。此外,希望进料处能尽量简化并避免扬灰,而且生产线有更换产品的需求,所以排除压送式,选择低压真空吸送方式,如图2所示。

如图2所示,物料被吸送到料罐上的上料机后,通过排料阀进入料罐,含有粉尘的空气被抽至净化装置过滤,最后通过真空泵排至大气中。

3 密相输送管件选择及管道布置的若干注意事项

3.1 管道的选用

密相气力输送时,因为物料成栓状或柱状流动,所以要求管道内壁光滑,一般会采用无缝钢管或者玻璃管。采用玻璃管时,需考虑玻璃的易碎性,增加保护措施。输送管径不宜太大,否则不利于形成稳定的料柱。

3.2 弯头的选用

在粉粒体输送过程中,由于物料和设备管道管件内壁有接触式的相对运动产生摩擦,使得设备和管道、弯头产生磨损,而其中改变物料输送方向的弯头往往是磨损最严重的管件;其次弯头处是压力损失较大的地方,而一般来说曲率半径越大,压力損失越小,所以尽量选择曲率半径大的。当曲率半径大于弯头当量直径的15倍时,压力损失的变化不显著,但制作和现场施工却很复杂。因此一般选用输送管道当量直径的6~12倍,根据石油化工粉粒产品气力输送工程技术规范(SH/T 3152—2007),推荐取物料输送管内径的6~12倍为宜。国内某聚酰胺项目基于以前的项目经验,选用的是5倍径的弯头。此外,因弯头磨损较大,拆卸和替换的频率会高,所以最好在设计及采购弯头时两端各加上一段直管段,拆卸时将弯头两侧连接件拆除后即可快速进行更换。

3.3 法兰的选用

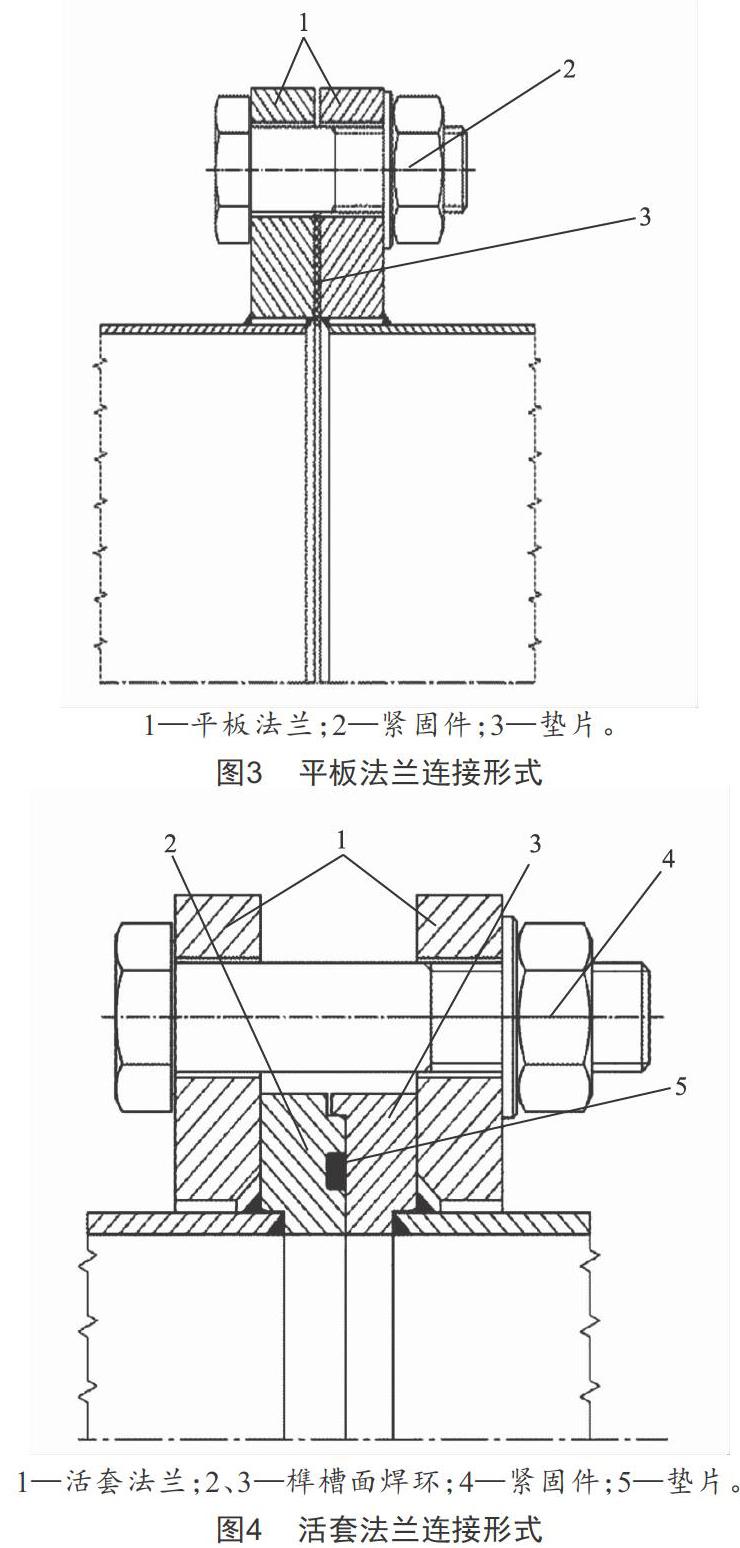

考虑到现场安装和拆卸的便利,管段通常分为6 m一段,管段与管段之间的连接件,一般选用管箍、焊接用套管、法兰等形式。在中低压气力输送中应用较多的是平板法兰的连接,如图3所示。而对于一些会因为管子错位产生涡流造成局部磨损的磨削性物料的输送或者密相输送,活套法兰加上榫槽面焊环的连接方式更适合一些,如图4所示。

国内某聚酰胺项目应用的就是活套法兰连接形式,活套法兰相对于其他法兰拆卸更加容易,尤其是对于磨损严重的弯头等处,可以及时替换。榫槽面的焊环(COLLAR)在焊接过程中和管道内表面焊点处理比较平滑,没有台阶,因此在物料输送过程中,物料不会因为台阶问题导致在管道内有残留。基于某聚酰胺项目有同条生产线换不同产品的需求,管道内零物料残留,就不会影响下一条生产线的转换,不会对新产品产生污染;其次,有台阶就意味着台阶处所受的物料撞击和力是最大的,也是最容易受到磨损的,容易导致管件经常性损坏、影响生产;再者,在安装过程中,榫槽面相对于其他端面形式对准之后更为牢固,对于法兰孔的对准以及螺栓安装相对而言比较容易,对于现场施工队的要求不高。当应用于经常要求拆卸的地方时,可以应用快速连接法兰形式,如图5所示。

对于要求不高的低压真空输送,管道之间的连接方式考虑安装和拆卸便利也可选用管箍。

(1)物料输送管在满足工藝要求和输送要求的情况下,管路应尽量短。

(2)弯头因在物料输送过程中磨损和压力损失大,而且弯头还是引起物料破碎和输送不稳定、堵塞的主要管件,所以弯头数量要尽量减少。此外,两个弯头之间的间距不宜太小,以防止物料在第一个弯头减速后未充分加速即进入第二个弯头,不光会减慢输送速度,甚至还有可能导致堵塞。在选用大曲率半径弯头的前提下,两个弯头之间的间距最少应为管径的10~40倍,进料仓的最后两个相连的弯头除外。

(3)当料仓有称重需求时,物料管与料仓接口应采用软连接。

(4)输料管管路分叉处,宜选用双向换向阀;若工艺对物料在管道中存有少量死角没有特殊规定,也可选用两只切断阀进行分叉换向。对于换向阀,总的要求是结构简单、密闭性好、使用可靠、寿命长、阻力小、维修方便等。某聚酰胺项目中采用的气动换向阀,3个端口均为法兰面形式,一个为物料入口,另外两个为物料出口,由气缸带动旋塞换向。

(5)对于局部阻力加大的管件应尽量靠近压力高的一侧,如某聚酰胺项目采用的低压真空密相输送,换向阀放在靠近吸料点的位置,靠近平台工人的操作范围,换向阀中心距平台面1.2 m,并在换向阀的出入口处设置支架,便于拆卸,如图6所示。

(6)对于负压输送,宜在管路易堵的地方开补气口,当输送管道堵塞时将其打开,让空气流入吹通管道。

4 结语

综上所述,密相输送相比较稀相输送来说,风量小、混合比高、物料破碎少、尾部的气固分离简单,由于具备这些特点,密相输送已逐步广泛应用于工业粉粒体物料的输送中。随着新技术、新设备、新工艺、新材料的推广和不断完善提高,气力输送必将成为工业生产中的一个重要环节。

[参考文献]

[1] 张德姜,王怀义,刘绍叶.石油化工装置工艺管道安装设计手册[M].北京:中国石化出版社,2009.

[2] 夏清,陈常贵.化工原理[M].天津:天津大学出版社,2009.

[3] 石油化工粉粒产品气力输送工程技术规范:SH/T 3152—2007[S].

[4] 杨伦,谢一华.气力输送工程[M].北京:机械工业出版社,2006.

[5] 陈志希,陈厚通,许向明,等.粉粒体气力输送设计手册[Z].全国化工化学工程设计技术中心站,全国化工粉体工程设计技术中心站,2001.

[6] 王加信.密相气力输送技术的进展[J].粮食与饲料工业,2005(5):17-19.

收稿日期:2020-03-23

作者简介:孙凯萍(1985—),女,浙江人,工程师,研究方向:管道布置。