双PLC控制的智能铺布机的电子齿轮设计计算

摘 要:面对当前服装制造业发展的窘境,采用双PLC与触摸屏相结合的智能铺布机可以改善传统人工铺布方式的不足,减轻工人劳动强度,提高劳动生产效率;而且智能铺布机操作简单,可控性高,有助于产品质量提高和企业持续稳定产出。鉴于此,从智能铺布机铺布工艺及流程和智能铺布机设计结构及工作原理分析入手,研究双PLC与触摸屏控制系统的运用和电子齿轮的设计计算。

关键词:双PLC控制;智能铺布机;电子齿轮;设计计算

0 引言

现代科学技术的发展促使密集型制造业、加工业等产业迅速成长,在经济全球化和改革开放的时代背景下,中国已经成为服装产品的最大出口国。根据调查统计,目前国内总计有10万余家从事服装生产贸易的企业,其中中小型企业的比例较高,生产制造技术化程度不高,依赖于传统的手工劳动。在传统发展模式下,劳动强度大、生产效率低、铺层存在误差等问题严重影响着成品质量。

双PLC与触摸屏相结合的智能铺布机可以有效控制布料切割宽度、铺布长度、铺布速度和层数等,铺布的效果远高于人工铺布方式,而且工作稳定程度高,能够有效改善劳动密集型产业生产效率低和用工成本大等问题,可以充分保障生产环节的质量提高,推动企业持续稳定发展。

1 双PLC智能铺布机的铺布工艺及流程

1.1 铺布工艺

智能铺布机的铺布工艺设计是灵活的,根据所用面料的质地、软硬程度和服装样式设计的不同,铺布方向、铺布层数等有着不同要求,可以在单拉铺布、双拉铺布和双拉切断铺布三种铺布工艺中灵活应变,如图1所示。

1.1.1 单拉铺布工艺

单拉铺布工艺是比较简单的铺布方式,只需将面料的一个面固定朝一个方向铺布切断即可,工艺较为简单,适用于产品设计简单和面料质地较柔软或面料相同的服装。

1.1.2 双拉铺布工艺

双拉铺布工艺相较于单拉铺布工艺来说较为复杂,虽然在铺布的中间部分不需要切断,但在铺布开始和结束的两个节点要将布料堆叠整齐。双拉铺布要求将面料的正反面展开,使得所铺设布料呈现面面相对的陈列,在沿一个方向铺设到设定长度时还需返回起点,这样的铺布设计工序多,铺布时间也较长。

1.1.3 双拉切断铺布工艺

双拉切断铺布工艺是单拉铺布和双拉铺布两种工艺的结合,与单拉比较不仅需要切断,还需要在起点和终点都进行切布动作;相对于双拉铺布来说,唯一的不同在于起始点和终点都需要将布料切断。

1.2 铺布流程

为了保证布料裁剪的质量和效果,必须根据铺布工艺选择铺布方式和铺布的流程,同一工序、同一工艺下铺布方式应保持一致,铺设时要在设计长度和宽度上,版面的布料宽度要稍微留长,防止裁剪时材料宽度不够。

1.2.1 提前设计铺布长度

双拉铺布和双拉切断铺布方式都需要对布料进行裁剪,铺设长度的计算必须在开工之前完成,这是保证进度和工期的关键。要实现通过排版的方式计算出铺布的長度,实际的铺设长度以比原有设计多出10 mm为准,因为在裁剪和机器运转的过程中会损耗布料,加上铺布精准度误差的原因,如不稍微留长,可能会因裁剪效果不达标,致使重新开工,造成耽搁、浪费。

1.2.2 保证铺面平整

铺面的平整与否直接关系到布料裁剪是否标准,在设计上布料的裁剪尺寸和裁剪成果的标准已经制定完成,这是厂商与卖方达成的协议。铺布机在开动的过程中因为铺设层数较多,是难以发现面料之间的其他杂质或者褶皱现象的,不加以人为干预,要么可能裁剪时缺料,要么可能裁剪不精确,出现成品偏大、偏小等问题。

1.2.3 保证铺设时三边对齐

铺设时起始端或者终端一边对齐、起始端和终端都对齐的铺设标准,无法确保布料裁剪的精确度小于1 cm,三边对齐的方式可以确保裁片质量,又可以节省布料。

2 智能铺布机结构及其工作原理

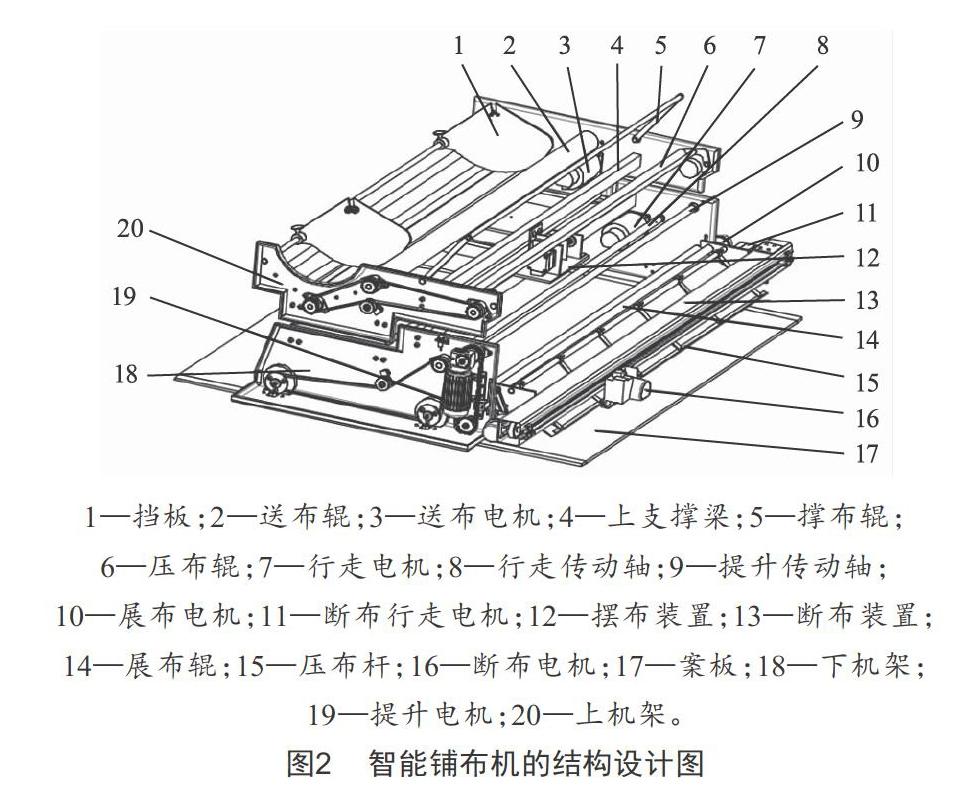

智能铺布机是由多种装置构成的整体,包括机器运转装置、布料传送装置、精准对边装置、布料裁剪装置等,依靠双PLC与触摸屏的控制运转,相互配合完成布料裁片,如图2所示。

智能铺布机的工作原理:首先将布料放到送布装置上,布料的起始端分展开并用布料裁剪装置压紧,手动将起始端布料切齐做好铺布准备。在计算机界面设置好铺布机自动工作的各项参数,以“开始”按钮下达执行命令,机器开动后送布装置将布料送到指定长度位置后停止工作,布料裁剪装置切断布料后提升装置高度并回到起始端位置,如此反复多次运转,直到铺设层数合格。

3 双PLC+触摸屏控制系统与电子齿轮设计计算

3.1 双PLC控制系统

双PLC控制系统的工作原理是该系统能够对输入的准确信息作出反应,之后再输出信息。这个系统由编写的程序代码控制,各项工序流程与实际工序相对应,逻辑性严密,在服装生产加工行业的铺布使用过程中稳定性高,影响因素少,使用简单,是改变传统发展模式困境的有效方式。

3.2 伺服控制系统

伺服控制系统由控制器、功率驱动装置、伺服电动机和传感器4个部分组成,其中位置传感器、电压传感器、电流传感器和速度传感器是传感器配套设施,缺一不可,多种装置的联动才能保障智能铺布机的正常使用。目前市场上以微机为基础的数字化伺服控制、以数字信号高速处理器为核心的全数字交流伺服控制和以PLC为核心的全数字交流伺服控制最为常见,如图3所示。

3.3 电子齿轮设计计算

电子齿轮在性能机械传动系统中地位显著,伺服控制系统的电子齿轮是将机械传动中传动比电气化的重要装置,可以在有效范围内对一种或多种传动比进行更改后交替使用。面对不同的生产实际,电子齿轮运用灵活且简单方便,传动的准确性较高,大大提高了机械传动的性能。基于硬件的模拟式电子齿轮和基于软件实现的电子齿轮依靠锁相环的方式发挥作用。电子齿轮设计计算过程如下:

3.3.1 确定传动机械的具体参数

精确测量出丝杠的节距、机械传动系统的减速比等参数,是电子齿轮设计的重要依据。以智能铺布机滚轮直径为120 mm、周长为377 mm的实际装置为例,所需要的同步带轮齿数为30,步进电机需要配置的同步带齿轮则为18,有效的机械传动减速比是5:3。

3.3.2 确定伺服电机编码器的最大分辨率

以PLC为核心的全数字交流伺服控制系统需要增量省线型式编码器辅助使用,脉冲信号保持在四倍频率,也就是说,编码器的脉冲以每转一万为标准。

3.3.3 确定指令单位

智能铺布机通过对指令进行解读和反应开始工作,一台整体的铺布机需要一个确定的指令单位。指令单位是指机器设备在运转中产生负荷时,当时位置数据面临的最小值,指令单位的大小可以人为控制,根据实际生产中的情况,可将指令单位确定为1×10-5 m。还有就是需要确定计算末端控制转轴一圈所需要的指令单位,像滚轮周长为377 mm,指令单位就为0.01 mm,则动作台的移动量为37 700。

3.3.4 电子齿轮比计算

电子齿轮比的计算要运用电子齿轮比计算公式,假如机械电机转m圈,负载就转n圈,减速比为m:n,电子齿轮比可根据电子齿轮计算公式得到:

×=4×PG×m

==×

式中,P为滚珠丝杠节距;PG是编码器脉冲;Δl是指令单位;m:n是减速比。

在计算结束之后还要对结果进行一个验算,看看电子齿轮的计算结果是不是满足以下条件:

≤-≤100

3.3.5 设定驱动参数

将计算得出的电子齿轮比结果输入到驱动设备上,这是电子齿轮设计计算的最后一个阶段,也是事先准备的最后一环,接下来就可以对面料进行裁剪。

4 结语

智能铺布机是科学技术创新的成果,其适应了经济发展的需要。面对全面开放的发展环境和全球化带来的机遇和挑战,改变传统生产模式需要大量劳动力、生产效率低、成品质量存在问题等现状,是当前国内服装行业急需关注的重点。智能铺布机作为一种针对服装行业布料裁片的新工艺设备,操作简单且快速,具有很高的生产效率和稳定性。双PLC控制技术的加持使得智能铺布机的运行更加可靠和稳定,其应用有利于推动国内服装产业发展的智能化、信息化。

[参考文献]

[1] 杨正军.用好自动铺布系统 发挥裁剪车间的最佳效益[J].国际纺织导报,2011(12):64.

[2] 蔡锦达,黄树根,尤黔林,等.双PLC技術在多轴运动控制中的应用[J].电气传动,2012(5):42-45.

收稿日期:2020-03-24

作者简介:何贤安(1982—),男,浙江台州人,工程师,研究方向:机电一体化。