超声相控阵在异种钢焊缝检测中的应用

摘 要:异种钢焊缝深刻影响着整体结构的安全,因此必须对焊接质量进行严格的检测,防止由于缺陷的存在而带来的严重后果。异种钢焊缝通常具有形状不规则的特点,采用传统的超声波检测技术很难进行准确检测。超声相控阵由于可以偏转和聚焦,因而在异种钢焊缝检测中得到了广泛的应用。现通过实验手段对超声相控阵在异种钢焊缝检测中的应用进行了详细探讨,对常见缺陷的超声反射回波进行了分析。实验结果表明:超声相控检测技术可以较好地满足异种钢焊缝检测的要求。

关键词:超声相控阵;异种钢焊接;焊缝检测

0 引言

随着各类设备和材料的增加,不同材料之间的组合应用日益普遍,尤其是钢材的对接使用更是常见。钢材对接会遇到异种钢焊接问题,由于不同种类的钢材料在物理、化学等特性上有明显的区别,二者之间的焊接成为应用的难点之一[1]。无损检测技术是检测焊缝质量的主要技术,其中超声技术由于环保便捷而成为最主要的无损检测技术之一。

随着技术的发展,焊缝质量检测的要求也在不断提高,超声相控阵的应用更加广泛,并且技术日益成熟。超声相控阵的出现,使焊缝缺陷可以通过二维成像结果清晰地显示出来,大大提高了检测的效率和可靠性。

本文通过实验手段对超声相控阵在异种钢焊缝检测中的应用进行了详细探讨,具有重要的现实意义。

1 超声相控阵的原理及优势

超声检测技术是工业无损检测四大常规技术中的重要一员,超声相控阵则是传统超声波检测技术的进一步发展,它已成为提高无损检测效率和质量的重要手段。超声检测主要是利用了声波的反射现象进行材料缺陷的识别,是声学领域的重要应用方向。超声探头中的压电晶片在电场的作用下发出高频振动,振动由探头传播出来后形成超声波,超声波在穿透材料的过程中,一旦遇到不规则的介质,其正常传播就会受到干扰,造成部分声波被吸收或反射回来,探头接收反射或透射的声场后通过仪器显示出来,即可分析出工件内部的缺陷信息[2]。

超声相控阵是通过多个探头组成阵列,利用电子技术控制声场的聚焦方式和偏转角度,声场在穿透工件后反射回来重新被探头阵列接收,经过工件内部结构调制后的声场携带了工件的缺陷信息,通过二维成像设备显示出来后,即可识别出缺陷的位置、程度、形态等信息[3]。显然,超声相控阵技术无论是在检测效率还是缺陷的识别率方面都较传统的超声检测技术有很大的提高,特别是对于一些复杂结构的检测,超声相控阵技术甚至完全取代了一维超声。随着电子技术的发展,超声相控阵正朝着自动化、智能化的方向发展。

2 异种钢焊缝的检测难点分析

2.1 异种钢焊接的特点

异种钢的焊接在近年来呈现连年增加的趋势,这主要是因为某些异种钢具有比纯种钢更好的化学性能,例如普通碳钢和不锈钢焊接在一起就可以显著提高其耐腐蚀性能,这种钢材的应用正在不断推广。但是,异种钢由于材料的不均匀性,会給超声检测带来新的问题。

奥氏体不锈钢是异种钢中最常用的材料,具有很好的塑韧性,因此可以通过冷热加工做成各种形状的零件。然而,奥氏体不锈钢材料的导热系数较其他钢材要小,熔点也明显变低,线膨胀系数较大,因此在异种钢焊接时很容易出现粗大铸态组织[4],这会给超声检测带来较大的噪声和能量损失。另外,在焊接的高温条件下很容易引发奥氏体异种钢的蠕变裂纹,使缺陷率明显上升。

总之,异种钢在物理、化学性质上的差异比较明显,常规的焊接会使缺陷概率有所上升。

2.2 异种钢焊缝检测的难点

异种钢焊接材料的优异性能是以高质量的焊接为基础的,因此只有在保证焊接质量的条件下,才能发挥出异种钢的最大优势。这里仍以最常用的奥氏体不锈钢与碳钢的焊接为例进行分析。

奥氏体不锈钢焊缝中通常会产生大量的粗大晶粒,如果采用常规的超声波检测手段,会出现严重的散射现象,使回波携带大量噪声,甚至找不到明显的回波波形。一般来说,如果晶粒直径大于声波波长的1/10,就会产生明显的散射;如果达到波长的一半,则回波几乎被淹没在噪声之中,无法对缺陷进行可靠判读。除了散射之外,粗大晶粒造成的声波能量衰减也使检测的难度大大提高,散射波经过反复的反射回到探头后,往往变成信噪比很低的丛状波。再者,异种钢焊缝的各向异性还会使声波产生折射,影响声波的正常接收和缺陷形态的准确判读。可见,异种钢焊缝的超声波检测难度极大。

3 异种钢焊缝检测研究

焊缝检测实质上是一个将缺陷转换为电信号并提取其特征量的过程。

为了研究超声相控阵在异种钢焊缝检测中的应用,本文通过实验手段对预制的人工缺陷进行实验,通过信号的提取和分析对各类缺陷进行识别和判读。

3.1 实验材料及设备

本文采用的异种钢母材分别为Q235与304不锈钢,尺寸均为300 mm×160 mm×25 mm,两者开V型坡口对接后进行高温焊接,焊接材料采用直径为2.5 mm的308焊条,耦合剂类型为甘油。相控阵设备采用奥林巴斯MX2,其探头采用了中心频率为5 MHz的64晶片,通过楔块制造近场效应,同时防止探头磨损。

3.2 缺陷预制

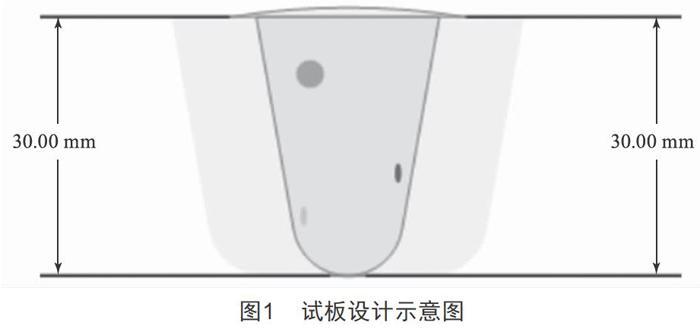

为进行实验,在焊接试板上预制了夹杂、裂纹和气孔三类缺陷,其中夹杂缺陷是在打底层焊缝填充金属表层把焊丝预埋在焊缝中;裂纹缺陷是在焊接时强制局部受热或冷却,同时施加拉力制造热裂纹;气孔缺陷通过去除焊条表面的药皮来预制。试板缺陷示意图如图1所示。

3.3 检测工艺设计

通过计算机仿真软件ESbeam tool,按照上述试板的接头形式进行声束覆盖模拟。本实验选用复合扇扫工艺,即将扇扫和线扫的激发形式结合在一起,既有连续角度变化,又有大覆盖范围,将扇扫和线扫的优势结合在一起。

声束覆盖仿真是基于理论声学公式计算,模拟超声波探头在特定工艺设置下产生的波束覆盖,设计出最佳的工艺参数设置,从而指导实际检测。

图2为45°~70°的复合扇扫效果图,可以看出,异种钢焊接接头检测,需要在双面双侧实施纵波一次波法,即直射法进行检测,才能保证焊缝及热影响区100%覆盖。

3.4 实验步骤

(1)两种母材分别开U型坡口,采用TIG焊打底、308钛焊条、H0Cr19Ni19焊丝,通过手工电弧焊完成焊接。

(2)在焊缝上预制多种缺陷类型。

(3)采用设备出厂建模软件设置待检工件的尺寸和焊缝参数,然后通过焊接试板调整超声相控阵设备的适配参数,对预制缺陷进行逐一检测。

(4)对相控阵设备进行校准,包括声速校准、楔块延迟校准、灵敏度校准和时间增益修正。

(5)采用射线检测作为对比试验,X射线参数设置为曝光时间1 min,辐照电压170 kV,对预制缺陷进行检测。

(6)将射线检测与超声相控阵的检测结果进行比较,得出实验结论。

3.5 结果分析

检测方向与焊缝平行,采用垂直于焊缝的方向进行扫查,扇扫角度为45°~70°,扫查步进值为1°,探头一发一收。超声相控阵扫查结果和相应缺陷的射线检测结果如图3所示。

从实验结果中不难发现,夹杂缺陷检测具有较高的A扫幅值,但裂纹和气孔的A扫幅值相对较低,这是因为夹杂属于体积性缺陷,对于超声波具有强烈的反射作用;而裂纹属于线性缺陷,反射面十分有限,因而很难收到明显的回波;气孔则表现为多个回波峰值,现象与密集型气孔十分相似。

与射线检测结果进行对比发现,尽管超声相控阵的檢测效果仍比不上射线检测,但气孔、夹杂、裂纹三种缺陷仍可清晰识别,并且与射线检测结果基本一致,由此证明了超声相控阵检测结果的可靠性。

4 结语

在现代工业体系和医学体系中,超声相控阵技术已经成为一门独立而成熟的无损检测技术和医学诊断技术,其应用优势日益突显,是无损检测技术和医学诊断技术领域的重大突破。随着各种异种钢焊接接头的出现,超声相控阵技术更是成为了无损检测的关键手段。在信号处理算法不断进步的背景下,异种钢焊缝的各种缺陷都可以较好地在信号特征中得到体现并成功提取出来,使大部分缺陷具备良好的可鉴别性,这将大大推动异种钢材料的广泛应用。

随着电子计算机和先进控制算法的飞速发展,超声相控阵正逐步实现自动化和智能化,成为工业领域极为重要的无损检测手段。

[参考文献]

[1] 姚小静,韩伟,韩明,等.压力容器制造过程中异种钢焊接工艺及无损检测方法研究[J].石油工业技术监督,2019,35(5):38-40.

[2] 陈小明,赖传理,张军辉,等.小径管异种钢对接焊缝层间未熔合缺陷的检测方法[J].无损检测,2019,41(1):32-34.

[3] 王正.相控阵检测在厚壁镍基合金异种钢焊缝的研究[J].锅炉制造,2018(5):35-39.

[4] 江野,王东,秦小阳,等.奥氏体异种钢薄壁小径管焊缝裂纹超声相控阵检测[J].焊接学报,2018,39(8):119-122.

收稿日期:2020-03-25

作者简介:黄海霞(1985—),女,江苏如皋人,硕士,工程师,研究方向:焊接检验、无损检测、质量管理。