高炉粉尘烧嘴外套焊接修复

赵辉 杨琦栋 刘克毅 董晓红

摘 要:通过高炉粉尘烧嘴材料TU1的导热性、热裂纹、气孔、力学性能等焊接性分析,从焊接方法、焊接材料、坡口设计、组对、焊后热处理、焊接检验等方面设计焊接工艺,并对高炉粉尘烧嘴实施修复。

关键词:TU1;焊接性分析;焊接工艺设计

0 引言

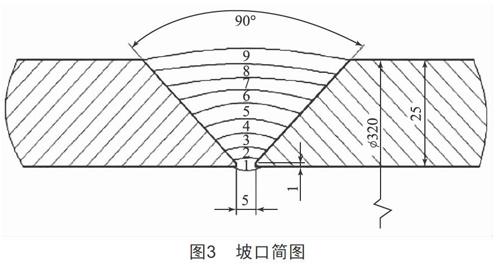

高炉粉尘烧嘴是喷煤系统的重要组成部件,其为双通道结构,中心是氧气通道,煤粉经环道入炉(图1)。使用过程中喷嘴外套发生烧损,造成高炉粉尘烧嘴失效。考虑到修复的时效性,本次修复工作采取焊接方法进行。烧嘴外套的材料为TU1,外形尺寸为?320×25。因烧嘴外套烧损部分无法局部修复,故将烧嘴外套截去60 mm,另外焊补60 mm的烧嘴外套。

1 焊接性分析

1.1 导热性

母材TU1为无氧銅,纯度达到99.97%,熔点为1 083 ℃。TU1导热率高,常温下TU1的导热系数比碳钢约大7倍,随着温度的升高导热率是钢的11倍[1]。焊接时焊接区域向非焊接区域快速散热,TU1整体温度上升,却很难达到熔融温度,导致焊接过程中出现未熔合的成型缺欠。从解决未熔合问题入手,应对被焊工件整体预热,提高母材初始温度,选取焊接线能量大的工艺参数,尤其是焊接电流值,避免未熔合的产生。

1.2 热裂纹

铜及铜合金焊接时,易形成α+Cu2O低熔点共晶(熔点为1 064 ℃),铅与铜会生成熔点约326 ℃的低熔点共晶体[1]。采用大线能量的焊接工艺参数焊接时,会使焊接接头中晶粒严重粗化,各种低熔点共晶物聚集晶界。另一方面,铜及铜合金膨胀系数大,造成焊接时热应力大,在热应力和低熔点共晶体作用下容易形成热裂纹。考虑通过降低晶粒的尺寸,避免低熔点共晶物的聚集,从而抑制热裂纹的产生[2]。

1.3 气孔

纯铜焊接时,由于氢的溶解度在液固相之间急剧变化,造成氢来不及析出,形成氢气孔。防止氢气孔的最佳措施就是焊前清理,将焊接区域的油污清除干净,并对焊材进行烘干,以减少氢的来源。铜及铜合金焊接中的CO2气孔,是由于预热时铜产生氧化,使氧进入了焊接区域,为避免产生CO2气孔,焊接冶金过程中应进行脱氧。

1.4 力学性能

由于高炉粉尘烧嘴主要承担自身重量的静载荷,焊补完成后保持原有设计结构,故焊接修复后结构力学性能可达到设计要求。

2 焊接工艺设计及实施

2.1 焊接方法选取

依据修复件的情况,结合本单位实际生产条件,选取钨极氩弧焊(TIG)作为修复焊接方法。根据前文分析,应采用大线能量的焊接工艺参数,而钨极氩弧焊焊接时采用大线能量焊接易造成钨极烧损,所以采用水冷式焊枪焊接,焊接电流选取范围在110~200 A[3]。

2.2 预热温度确定

预热温度的确定一方面考虑防止未熔合,另一方面考虑预热温度过高会造成晶粒粗大,带来力学性能的降低,最终确定550 ℃。在坡口两侧50 mm范围采用电阻丝进行预热,并用石棉包裹,防止温度降低(图2)。

2.3 焊接材料

由于预热时局部温度高,火焰选择不到位易使焊接区域形成氧化物,预热时将焊剂QJ301布撒于焊接区域,焊接时QJ301还原Cu2O形成易熔的液体熔渣形成机械保护层,可以防止焊缝金属氧化[3]。

选取焊丝HS201,焊丝HS201中加入少量脱氧元素Mn,参与焊接冶金过程,可以进一步实现焊缝的脱氧。

考虑焊缝位置的可达性以及气体保护效果,采用喷嘴直径为16 mm的收敛性焊枪。根据焊接电流的大小选取?3.2 mm的铈钨极,氩气流量为15~20 L/min[4]。

2.4 坡口设计

为保证焊接位置的可达性,采用90°的坡口角度,由于母材热膨胀系数大,间隙为5 mm,为避免未熔合的形成,钝边不宜过大,选取1 mm为宜(图3)。

2.5 组对

焊件厚度大,焊接过程热应力大,所以定位焊数量及长度均应增加。我们选择3个定位焊位置,分布在烧嘴钟表位4点、1点、7点处,定位焊定位长度为3 mm,从10点位置起焊[5]。

2.6 焊接

各层均为转动焊接,打底层焊接时管内充氩保护。焊接位置在钟表位10点到11点半,另一焊枪在1点到12点预热,向上转动焊接(焊接工艺参数如表1所示)。焊接完成后焊缝外观质量良好(图4)。

2.7 焊后处理

被焊接头的焊接区域重新加热到600~700 ℃,为了使晶粒尺寸减小,提高焊接接头的机械性能,采用浇水急冷,使焊接区域塑性增加。

2.8 焊后检验

用5~10倍放大镜检查焊缝表面无气孔、裂纹、夹渣等焊接成型缺陷;经射线探伤检验,焊缝内部无气孔、未熔合、夹渣等缺陷,焊缝质量等级为Ⅱ级。

3 结语

通过对高炉烧嘴母材焊接性的分析,结合企业现有技术条件,确定焊接修复方案,并对高炉粉尘烧嘴进行修复,经过半年使用,效果良好。

[参考文献]

[1] 闫久春,崔西会,李庆芬,等.预热对紫铜厚板TIG焊接工艺性的影响[J].焊接,2005(9):59-61.

[2] 王晓冬,刘月辉.紫铜母线焊接工艺方法的研究[J].黑龙江科技信息,2010(16):38.

[3] 邓子刚.紫铜管的氩弧焊焊接工艺[J].河北电力技术,1994(1):51-53.

[4] 申有才.大截面紫铜母线钨极氩弧焊焊接工艺[J].化工建设工程,2001,23(4):25-26.

[5] 武广昭.大截面紫铜母线的焊接工艺与组装[J].热加工工艺,2007,36(23):91-92.

收稿日期:2020-03-31

作者简介:赵辉(1973—),男,甘肃平凉人,讲师,研究方向:焊接工艺、焊接再制造。