浅谈移印在实际生产中的应用

摘 要:移印,属于特种印刷方式的一种,它能在不规则的产品表面印刷各种文字及图案,可以单色印刷,也可以双色或多色印刷,能够一次印刷成功,不需要其他工序。现在移印技术的应用非常多,例如日常使用的水杯、键盘、笔等,还有各种电子产品表面的印刷,都是采用移印完成的。现从移印的历史、移印钢板的制作、移印油墨的配置和移印胶头的选择等方面,介绍移印在实际生产中的应用和延伸。

关键词:特种印刷;不规则平面;多色印刷

1 移印的历史

移印技术最早出现在欧洲,用于印刷手表的刻度盘,20世纪80年代传入我国,其能在小面积、不规则凹凸面产品上进行印刷,具有很大的应用优势。随着我国制造业的不断发展,移印技术的应用越来越广泛,电子、玩具、塑胶等各类产品表面印刷利用移印技术的比例占50%左右。虽然移印技术一直在发展,但直到今天,只是材料及技术有所改良,移印的4个组成部分并没有发生改变,仍然还是印刷钢片、印刷油墨、印刷胶头和移印机器。

2 移印钢板的制作

第一步,先用清洁剂去除钢板上的油污和灰尘,保证钢板的绝对清洁。

第二步,将感光胶均匀覆盖在钢板表面,将感光胶面朝下,靠放在干净的暗箱中,常温下12 h后感光胶干燥,然后取出。

第三步,把菲林片贴在钢板的表面,并用透明胶带固定。

第四步,将晒版机玻璃清洁干净,感光胶面紧贴晒版机玻璃。曝光参数:一般情况曝光40 s,网点曝光8~10 s。

第五步,用显影液冲洗20~40 s后用清水冲洗干净,如发现显影不足可反复使用显影液加清水冲洗的方法,直至图文完全出现后用电吹风吹干,用胶纸粘在不用蚀刻的位置进行补沙眼。

第六步,倒入腐蚀液进行腐蚀,腐蚀时间一般为1.8 min,按照不同的气温、不同的图文线条粗细程度,腐蚀时间可做相应调整,然后用清水冲洗腐蚀液,一般腐蚀深度不超过0.5 mm,深度太深容易割坏胶头。用洗版水冲洗掉感光胶,制版完成。

3 移印油墨的配置(以印铝件为例)

移印中使用的油墨在2 000年前就已经出现了,我国是最先使用油墨的国家,早在西汉时期就开始使用墨,这种墨可以在竹简上写字,其某些成分与现在的油墨相同。北宋时期活字印刷术的发明提高了墨的使用效率;15世纪德国人用烟灰与亚麻油混合制成了当代油墨;19世纪随着各种染料的发展,已经能够做出各种颜色的油墨。

第一步,事先准备调配需要的物品:油墨(红色/黑色)、固化剂、稀释剂、油杯、天平秤、搅拌棍。

第二步,将油杯放置在天平秤上,“去皮”后開始配制,配置红色和黑色油墨的方法一致,故以配置红色油墨为例进行说明。

配置方案以重量为比例:油墨:固化剂:稀释剂=100:10:(10~15)。如油墨的重量为15 g,则固化剂为1.5 g,稀释剂为1.5~2.3 g。

注意:

(1)油墨质量不可低于15 g,否则会影响移印质量,最常见的是油墨不能填充图案,造成移印不完整。

(2)因溶剂量太小,故加固化剂和稀释剂时建议先加在杯盖上,然后再倒入油杯。

(3)按照比例配制好后,需要搅拌均匀,当提起搅拌棍时,油墨能连成一条细线往下流且细线不断,则配置结束。

第三步,油墨配制结束后,用专用的油杯盖子将调好的油墨盖住,拿到机器旁。再用稀释剂将移印钢板擦拭干净,将钢板上有图案的一面扣在油杯上,将钢板和油杯一起颠倒后放在机器的相应位置上。

4 移印胶头的选择

移印的原理是利用胶头从钢板的凹槽里取图案,再通过气缸将胶头上的图案按压到产品表面,为保证能取到完整饱满的图案,故胶头底部都是圆弧面,目的是在胶头取图案的过程中,气缸将胶头下压,使得圆弧面变形,能排走凹槽里的空气,取到饱满的图案。若胶头底部做成平底,取油墨过程中,气缸将胶头下压,但是平面会将图案完全覆盖,无法排走空气,从而形成类似真空的区域,会导致不能完全取到图案或所取图案不饱满,从而影响移印效果。胶头形状有圆形、扁平形,根据需要移印的图案大小和顺序选择合适的胶头也很有讲究。

5 移印机介绍

移印机从颜色上分主要有单色、双色、多色等,从自动化程度上分为手动式、半自动式和全自动式。

手动移印机结构简单,缺点非常明显,生产效率低,一旦批量印刷很难保证印件质量的一致性;优点是操作简单,投资小,故还活跃在印刷市场。

目前市面上用得最多的是封闭式油盅系统,这种系统在过去被认为是万能型移印设计,油墨装在一个封闭的油盅中,油盅可以平行移动给钢板供墨。当油盅在钢板正上方时,油墨可以流到钢板上的图文部分,而当油盅离开时,油盅上的刮墨环将非图文部分的油墨刮掉。从环保角度讲,这种设计避免了油漆敞开式暴露在空气中,可最大程度地减少油漆、稀释剂和固化剂气味吸入对人造成的伤害。

6 应用举例

例:产品上有两种不同图案且颜色不一样,图1为移印前的毛坯,图2为移印后效果。

此产品老的设计是公司商标是内凹型的,然后在凹槽内描相应的黑色和红色,再通过铣床将高出设计的面铣平,以达到设计效果。这种方式的弊端是在接到订单后,计划部门需要提前安排喷粉,提前往凹槽内描红,再铣面,然后送到装配车间组装出货。这个过程中会造成大量的中间库存不说,公司内物料转运浪费、铣床换型的浪费、因为加工刀具钝而造成的质量问题等,都会直接影响到出货,计划部门需要提前3~4天安排生产。

后来公司做精益生产项目,从设计源头将公司商标改成外凸,喷粉结束后直接将零件转运到装配车间,根据计划部门的订单开始移印,再装配出货。优点是喷粉部门不需要提前安排喷粉,省去了描红和铣面,出货周期比以前缩短了2~3天。

下面就简单说明移印过程中需要注意的事项,或许对有需要的公司有所帮助。

6.1 选择合适的移印机

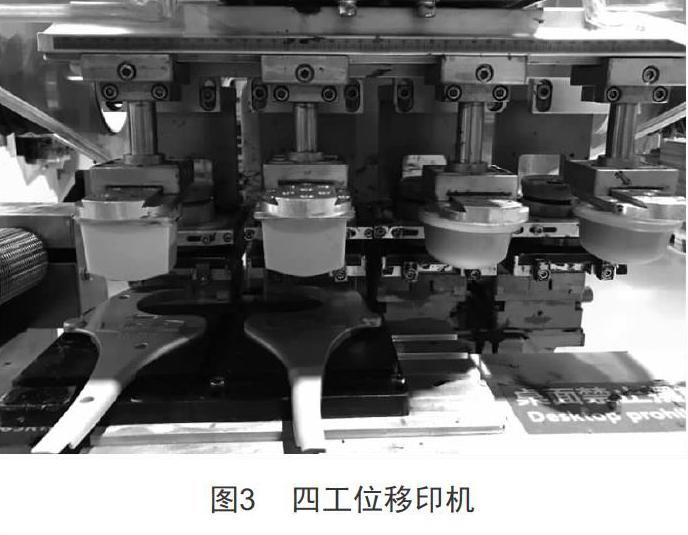

整个产品由左右两半组成,并且有红黑两种不同的颜色,故选择四工位移印机(图3),可同时移印,一次出一套产品,以满足实际生产需要。

6.2 选择合适的胶头

根据实际情况,确定商标需要用粉色圆形胶头(图4),为保证印出来的商标饱满、完整,胶头取图案的位置不可在胶头的正中间,否则有印不全的风险,从而确定了移印的顺序,黑色必须先印,若先印红色,粉色胶头在下压变形取油墨的过程中会压到已经印好的红色,且红色油墨会粘到胶头上,粉色胶头在下次取墨的过程中势必会污染黑色的油盅,从而造成混色的风险,达不到质量要求。印好黑色商标后再印红色横线,为防止混色,需选用四方的胶头,且调整取图案位置在胶头的前面,以防止胶头在下压变形的过程中压到已经印好的黑色商标。因胶头多次取墨,我们规定胶头在移印30次左右时需要清洁,否则印在产品上的图案会失真,溢出图案边界。清洁的方式是用透明膠布将胶头上的图案粘掉,可以装自动清洁装置,并在程序中设定数量,从而达到自动清洁的效果。

6.3 选择合适的烘干装置

产品移印完毕后,表面油墨未干,若装配过程中接触到会破坏印好的图案。油墨在常温条件下静置24 h会干,要在短时间内使用需要加装加热装置(图5),我们设计加热温度最高为200 ℃,根据需要设定工作温度为150 ℃,当实际温度低于设定温度时,加热设备会自动加热(图6)。

加热装置参数计算:

(1)产品的宽度为100 mm,根据产品尺寸设定加热装置露出外面的长度为250 mm,以保证位置能同时放得下左右两片(图7)。

(2)主动轮的直径为100 mm,根据移印机的循环时间可得到主动轮的速度为3.5 r/min,输送带每分钟能行走的距离=3.14×100×3.5=1 099 mm,换算出输送带的速度约为18.32 mm/s。

(3)实际测得移印的循环时间为12 s,此时输送带走过的距离=18.32×12=219.84 mm,超过了两片产品的宽度,消除了人等待机器的时间浪费。

(4)通过实验得出油墨在150 ℃时1 min表面可干,因输送带每分钟行走的距离为1 099 mm,从而确定输送设备加热装置的最短长度为1 100 mm(图8)。

因为此产品实际装配总工时为8.5 min,其中纯装配时间为5 min,移印的速度远高于装配的速度,故我们在装配前设置了一个类似接料框的装置(图9),同时规定移印人员在移印30套后即暂停移印,去装配的后续工位,完成如清洁、包装、折纸箱等辅助工作,使得工人的工作量相对均等,确保生产线流畅,从而达到公司设置的工时标准。

7 结语

移印和丝印都是常见的印刷方式,丝网印刷先要把图文内容经过曝光、硬化、显影、烘干工序做在丝网板上,再在丝网板上倒上油墨,用刮板施加压力让油墨均匀地覆盖网板上的图文,油墨从图文部分网孔内被挤压到待印产品上。丝网印刷要求待印产品表面平整或是规则的曲面,印刷的油墨厚,干燥时间长,尽管移印技术与丝网印刷有一些差别,但它们涉及的工艺领域极其相似。

[参考文献]

[1] 移印[EB/OL].[2020-03-20].https://baike.baidu.com/

item/%E7%A7%BB%E5%8D%B0/8240738?fr=aladdin.

收稿日期:2020-03-25

作者简介:姜志铭(1978—),男,江苏人,机械工程师,研究方向:机械制造。