乘用车前地板总成设计探析

金有宽 邓亚鹏

摘要:时代的发展,乘用车地板总成设计已经成为未来汽车发展的一个趋势。汽车白车身设计中,乘用车前地板总成设计属于比较关键部分,需设计人员明确设计需要注意的事项,并制定科学的设计方案,保障汽车乘用车前地板总成设计效率的提高.本文是针对乘用车前地板总成、乘用车前地板总成设计的工艺要求、乘用车前地板总成边界的设计参数、乘用车前地板总成性能验证等的相关概述,了解乘用车前地板总成设计情况,并通过CAE软件的仿真情况,保障乘用车前地板总成的性能满足要求。

关键词:乘用车;前地板总成;性能设计

引言

白车身中前地板总成是设计需要重视的环节之一,前地板子系统中有中通道结构、避让排气管、传动轴等零件,前地板子系统配接的零件是座椅、传动轴、地毯、制冷管路零件、安全带,设计人员需要依据前地板总成配接、材料、结构等,来进行乘用车前地板的总成设计,并针对具体乘用车前地板总成情况,对于具体设计方案进行科学调整,增强乘用车前地板总成的设计效果。

1乘用车前地板总成的相关概述

乘用车前地板焊接总成中包括很多零件有: 左前地板本体、右前地板本体、左前门槛内板焊接总成、右前门槛内板焊接总成、前座椅安装横梁焊接总成、后座椅安装横梁焊接总成、中间通道焊接总成。要对乘用车前地板进行设计,设计人员应考虑的因素较多,不仅需要满足乘客在乘坐过程中的舒适性,还应尽量减少碰撞对于乘客带来的危险[1]。

2乘用车前地板总成设计的工艺要求

设计人员对乘用车前地板设计应重视面向制造,前地板设计首要条件就是保障白车

身性能,还应使得车前地板各区域的零件接口需求得到满足。本次可以先从制造角度对乘车前地板设计工艺的要求介绍[2]。

2.1防石击喷涂材料

乘用车通常距离地面距离较小,如果前地板被砂石溅到,钣金油漆剥落,最终可能造成钣金腐蚀。技术人员若是想要对地板钣金进行保护,在距离地面的间隙最小的乘用车前地板区域,去喷涂 PVC防石击涂料,高端车型后车体的局部区域也可以喷涂这种材料,将整个车体丰富能力极大程度的提高

2.2 焊接

焊接工艺在加压、加热、或是加压加热同时进行的条件下,利用填充材料,使两工件产生原子间相互扩散,形成冶金结合的加工工艺和联接方式。焊接方式主要包括激光焊接、电弧焊接、点焊、co2焊接等,地板零件比较常用的方式是点焊或是co2保护焊焊接[3]。

2.3冲压

塑性加工中,冲压方式应用比较广泛。冲压通常是在室温条件下。运用压力机上安装零件进行冲压,分离或是塑性变形,得到加工需要的零件。前地板设计要考虑的因素之一就是前地板本身的刚度,可以设计筋条,纵向排列,高度、拔模角度应根据实际情况科学设置。设计人员应将地板加强筋设计为凸筋[4]。

如果需设计为凹筋,应注重排水孔的设计,保障涂装液可以在短时间内被排出。导圆半径一般设置为5mm到100mm ,前地板冷冲压需要满足BT/SGMWJ 0410-2010 《冷冲压件通用技术条件》中的相关规定。

3乘用车前地板总成边界的设计参数

乘用车前地板总成上需要安装的零件很多,包括底盘、内饰等。前地板总成中零部件需要用到的材料有门槛内板、座椅横梁、中通道等,这些零件属于碰撞力传导关键的渠道。因此,零件通常需要使用的是高强钢板,与车外部会接触零件一般使用的是耐腐蚀性较强镀锌板。

3.1 前地板设计

在乘用车前地板总成设计中,需要了解的关键问题之一是保证乘车人员的脚部舒适,可以将地板踵点处的地板面进行特殊设计,一般将其设计为与水平面、垂直面平行平面。

3.2前地板面的高度参数 ( 整车坐标的Z 向值)

设计人员在进行乘用车前地板总成设计中,需要重视前地板面高度確定,需了解与之相关的参数:主要包括总布置前后的乘员踵点Z向坐标、缓冲垫厚度、地毯、车身阻尼胶厚度。地板面的高度值是踵点 Z 坐标值与地毯之和,还需了解缓冲垫、前地板面宽度、车身阻尼胶厚度,进而确定前地板面的高度。

3.3前地板宽度参数(Y向)

地板宽度主要决定于门槛断面,前地板以及门槛的搭接,翻边有两种,一种是向上翻边,另外一种是向下翻边。还应在设计中了解翻边形式对于冲压工艺可能产生的影响,之后根据前地板面详细情况以及工艺流程进行具体车型的选择。

3.4前地板长度的参数 ( X 向)

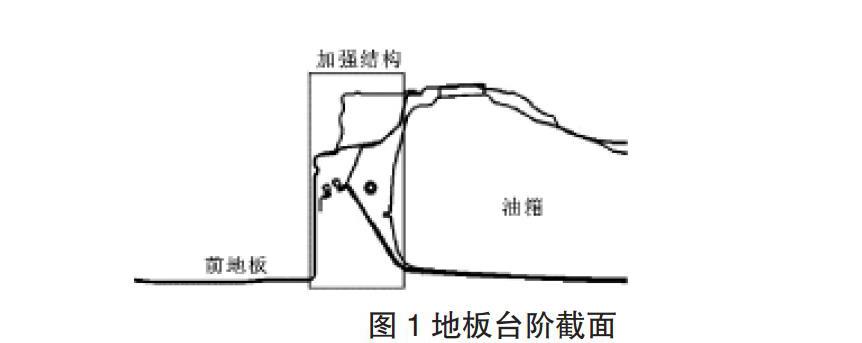

在与中后地板搭接时,前地板以及乘车中地板或后地板的分界线是由总布置油箱以及点H 所在位置所在的位置。如图1所示,油箱布置位置比前地板高,设计人员还需了解油箱前部加强结构、油箱安装结构设置,因此,乘车前地板以及中地板或后地板分界线通常是在油箱的前面。详细的数值主要决定于下车体加强梁结构与车型整体布置情况。

4 乘用车前地板总成性能验证

对乘用车前地板总成设计中,性能设计的项目有安全带固定点的强度、碰撞性能、防腐性能、模态、刚度等。安全带固定点的强度需要验证内容有安全带固定点强度试验、碰撞性能需要验证的内容汽车侧面碰撞的乘员保护情况,乘用车前地板总成防腐性能应验证电泳车身剖解检查,刚度性能设计需要是依据白车身试验了解其性能。

模态验证主要根据的是白车身的模态试验决定。安全带固定点的强度、碰撞性能、防腐性能、模态、刚度等的验证方式主要是通过CAE软件进行模拟分析,通过分析结果,了解前地板面性能设计的合理性,若是不合理,需要对于设计方案进行必要的调整,直到设计方案符合乘用车前地板总成设计的标准。

结束语

乘用车前地板总成的设计,设计人员需考虑因素较多,例如前地板结构、材料选择、验证内容以及方式等,并以CAE软件为基础进行仿真模拟分析与验证,进而保证设计不仅可以减少成本支出,也可以保障车前地板总成设计符合规定标准,提升乘用车前地板总成设计的效率。

参考文献

[1]邓道林, 张雨, 王忠校,等. 某乘用车地板结构的多目标优化分析[C]// 面向未来的汽车与交通——中国汽车工程学会年会. 2018(15).89-89.

[2]叶子青. 乘用车侧面碰撞抗侧体变形装置及带有该装置的乘用车:2018(42).52-53.

[3]李华, 宋斌. 乘用车换代车型KD方式生产工艺方案设计[J]. 汽车工艺与材料, 2016, 000(002):38-39,44.

[4]高键镒, 查三妹. 某乘用车前地板的结构设计改进[J]. 企业科技与发展:上半月, 2018(8期):78-80.

作者简介:金有宽(1986.1 -),男,汉族,籍贯:辽宁省沈阳市,杭州汉腾汽车研发有限公司,大学本科,研究方向 :汽车车身下车体设计研发