文登电站无爆破切割技术系统优化设计

左从兵

(中铁十四局集团第二工程有限公司 山东泰安 271000)

1 引言

抽水蓄能电站作为储能领域中最为成熟的技术,具有电力系统最可靠、寿命周期最长、容量最大、最经济等优点。相较于国外,我国抽水蓄能电站发展较晚,但发展十分迅速。截至2018年年底,我国已投运的抽水储能项目累计装机规模高达29.99 GW,占全国储能项目累计装机总规模的96%。

随着抽水蓄能电站建设规模和数量的大发展,复杂环境下的地下洞室越来越多,对大型洞室开挖过程中围岩保护要求越来越高,施工技术水平要求也越来越高。地下厂房开挖施工技术经几代水电人摸索总结,由人工开挖到借助机械设备钻孔爆破,施工效率越来越高,施工技术也有了长足的进步。矿山切割施工多用于露天采石和混凝土梁体切割分解[1-2],国内学者对切割设备研究较多,但切割技术大规模用于地下厂房开挖施工尚无实例,文登电站首次在地下厂房建设过程中采用无爆破切割技术。

2 工程概况

文登抽水蓄能电站地下厂房从右向左依次为副厂房、主机间和安装间,开挖全长214.5 m,跨度为26.5(25)m,开挖高度为53.5 m。高边墙开挖要求高、安全风险高、技术难度大。

文登电站地下厂房区岩性以二长岩为主,呈混熔状态。厂房区地表裸露岩体以弱风化为主,局部强风化,整个地下厂房围岩等级为Ⅰ类。文登电站地下厂房结构如图1所示。

图1 文登电站地下厂房结构

3 无爆破切割施工

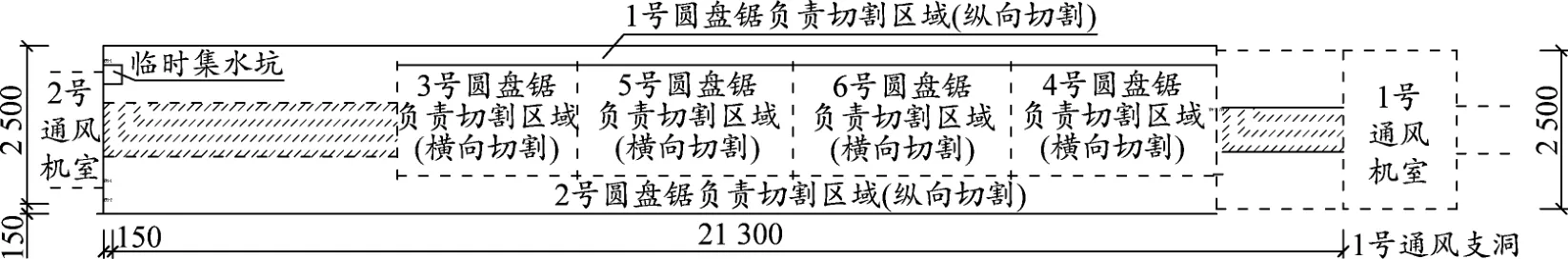

地下厂房长度为214.5 m,圆盘锯纵向切割长度214.5 m,边墙采用2台圆盘锯进行切割,中间采用圆盘锯进行横向切割共68个循环。切割完成后在底部进行钻孔,每隔20 cm打设15 cm深钻孔;在岩石顶部每隔2.4 m打设5个深20 cm孔,分解完成后采用叉车配合20 t自卸车进行装卸运输。

3.1 圆盘锯切割施工流程

施工准备→测量放样→轨道安装→圆盘锯安装→圆盘锯切割→切割完成。

(1)施工准备。施工前根据现场情况提前做好技术、施工设备等准备,对切割工序分班组进行详细施工交底。

(2)测量放样。切割前,测量人员利用全站仪准确定出场地切割线位置,用红漆每5 m做1个标识点,标识切割线位置。

(3)轨道敷设。根据已放样的切割线位置及需要的切割深度进行圆盘锯轨道定位敷设。

(4)圆盘锯安装。在轨道安装完成后安装圆盘锯,采用重叉车配合安装。安装完成后立即检查圆盘锯切割边线是否符合设计要求。

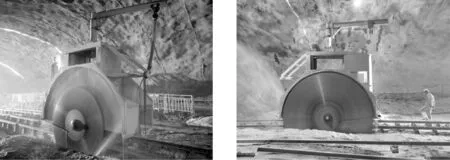

(5)圆盘锯切割。确保切割边线无误后进行切割施工。切割分两步进行,轨道安装及圆盘锯就位之后,进行小锯片(直径2.4 m)切割,有效深度80 cm;小锯片达到切割有效深度后,更换大锯片(直径3.6 m)进行切割,有效切割深度145 cm(见图2)。

图2 圆盘锯小(大)锯片切割施工

3.2 圆盘锯切割技术主要施工工艺

(1)垂直分离施工工艺

对开挖岩体采用圆盘锯垂直切割,硬质石材切割效率为6~12 m2/h,垂直切割有效高度1.45 m,1台机械1 d可切割100 m(见图3~图6)。

图3 地下厂房Ⅱ层切割分层示意(单位:cm)

图4 圆盘锯布置示意(单位:cm)

图5 圆盘锯切割轨道分布示意(单位:cm)

图6 切割荒料分解示意(单位:cm)

(2)完整料原石分解施工工艺

①石料底部采用人工锤击分解料原石,首先采用YT-18手风钻每隔20 cm打设深15 cm孔。单钻打孔速度为1 m/min,一次分解石料长度30 m,分解效率为9~12 m2/h。

②采用绳锯切割石料底部,相比人工锤击分解更平整,一次切割面积50 m2左右,绳锯切割速度为8~10 m2/h,底部切割完成后采用人工按需求尺寸锤击分解料原石。

(3)原石分解完成后运输及存放

料原石分解完成后,采用30 t重叉车将料原石装至20 t自卸平板车上,采用插销进行固定运至指定场地进行存放。

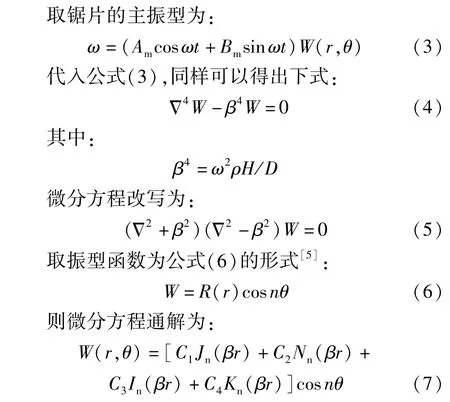

4 有限元分析模型的建立

采用圆盘锯切割开挖地下厂房施工,因切割过程中锯片振动幅度较大,易造成锯片刀头磨损,严重时会造成卡锯现象。为提高圆盘锯切割稳定性和效率,需进一步优化圆盘锯切割施工。以模态振型和固有频率为基础建立的模型在进行结构动力学研究时,可以把自由振动的特点体现出来,通过物理系数对固有频率和系统振型向量的比值进行确定[3]。

由于锯片的共振会引起振幅的改变,一般振幅的反应较强烈,会急剧增大,振动模型会随之产生,但是产生的模型均属于单一模型。圆盘锯在使用过程中,实际转速要避开各阶临界转速,避免产生共振,从而使圆盘锯保持稳定。

根据圆盘锯锯片的特点,对圆盘锯锯片振动微分方程进行推导。利用以下假设进行推导,假设应合理,能够保证工程计算精度。

(1)圆盘锯锯片沿厚度方向的变形不计。

(2)要求与中面的法线垂直,而且在变形过程中始终要求垂直。

在上述假设条件下,利用极坐标系,结合弹性力学理论可推导出圆锯片的自由振动微分方程[4]:

其中:

将式(2)作为式(1)的解:

式中,ω为圆盘锯锯片的固有频率;H为圆盘锯锯片的厚度;ρ为圆盘锯锯片体积密度;D为公式推导中间符号;ωm为各个简谐振动的频率;Wm为相应的振型函数。

式中,Jn(βr)为第一类贝塞尔函数;Nn(βr)为第二类贝塞尔函数;In(βr)为第一类修正贝塞尔函数;Kn(βr)为第二类修正贝塞尔函数;C1、C2、C3、C4为由边界条件确定的常数。

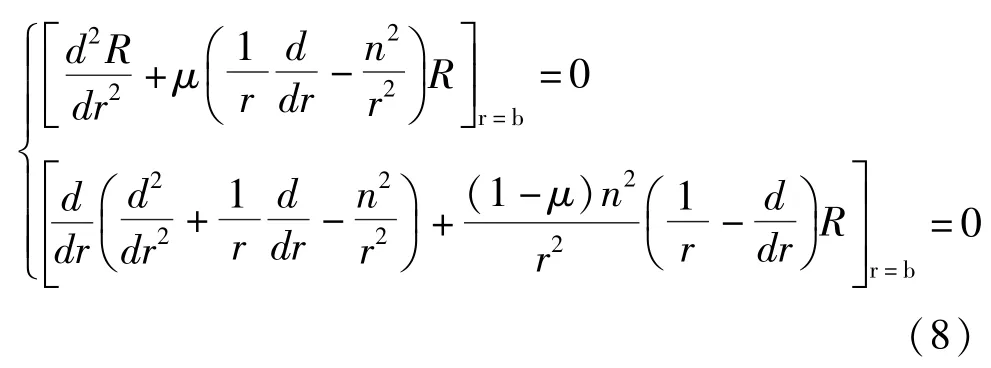

假设圆锯片的外圆周(r=b)为自由边,在此时弯矩与剪力值均为0,即:

将上述条件代入式(7)中,得到方程组为:

取夹紧比q=a/b;特征值a=βb。依据贝塞尔函数导数的定义可推导出:

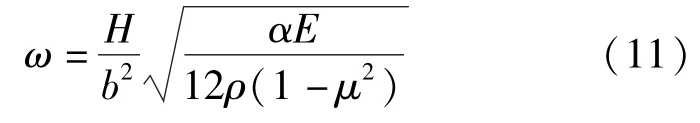

综合上式,可得圆盘锯锯片的固有频率为:

式中,α为圆盘锯锯片的特征值;b为圆盘锯锯片的半径;E为圆盘锯锯片的惯性模量;μ为圆盘锯锯片的摩擦系数。

由式(11)可知,圆盘锯锯片的固有频率主要决定于3个参数,即b、H、a。圆盘锯锯片的固有频率与厚度H、特征值a成正比,与锯片半径b成反比,而特征值a取决于夹紧比[5-6]。

5 切割系统优化设计与分析

5.1 优化设计流程

为了对金刚石圆盘锯片进行优化设计,研究状态变量不同状况,并分析全部锯片内部构成变化对动态性能和作用的影响。

(1)仅以片基体的最大变形量为影响因子,以实现达到最佳。

(2)考虑片基体的最大变形量和最大等效应力进行综合分析,以实现达到最佳。

(3)在第二种情况下,考虑到动态性能,增加模拟分析中第一阶固有模态并进行综合分析,以达到最佳。

在优化设计中,在选择金刚石大小一致的情况下,利用有限元数据进行分析得出的结果作为上限,具体过程见图7。

图7 优化设计流程

5.2 优化结果分析

综合分析以上三种不同情况进行分析总结,得出六组最佳设计序列,结果见表1。锯片基体质量优化曲线如图8所示。

图8 圆盘锯锯片基体质量优化曲线

表1 圆盘锯锯片基体优化组合序列结果

(1)分析表1中SET 5可知,基体质量(WT)为45.449 kg,在基体质量有所增加的条件下满足一阶固有频率。

(2)研究表1中的各项组合,在取得最优参数下,新型组合式锯片基体的一阶固有频率为5.447 2,而初始的一阶固有频率为2.221,基体动态性能得到明显地提升[7-8]。

6 切割系统安全与环保设计

(1)切割系统安全设计

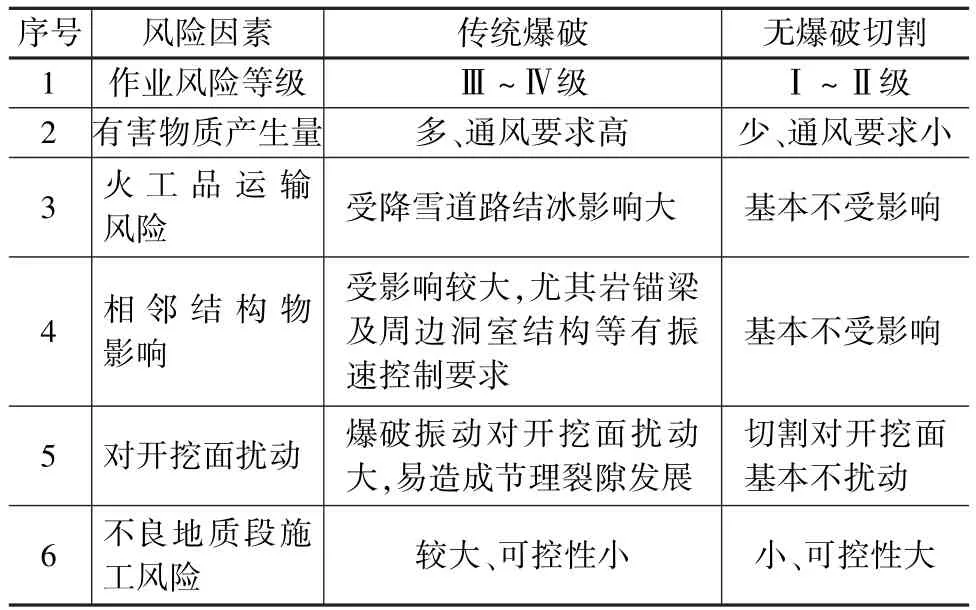

无爆破切割施工工艺简单,安全易操作,相对传统爆破施工,将主厂房爆破开挖Ⅲ~Ⅳ级作业风险降低至Ⅰ~Ⅱ级,同时降低火工品运输受降雪影响的安全风险[9]。

地下厂房洞室交错复杂,施工作业面多,干扰大,爆破对相邻其它洞室结构物及施工作业影响较大。采用无爆破切割施工,减少了爆破振动对相邻结构物及开挖面的扰动及施工干扰,同时避免爆破振动对不良地质段施工的影响,保证施工安全(见表2)。

表2 施工安全控制对比

(2)切割系统环保设计

无爆破切割施工相比传统爆破开挖施工,不进行爆破作业,减少新的有毒有害物质的产生,有效缓解地下厂房系统因通风困难造成的工作环境差的问题,有力保障了施工作业人员的人身健康[10]。

文登抽水蓄能电站地下厂房系统,距洞口500 m为居住村,爆破开挖产生噪声及振动对周围居民影响较大,而无爆破切割过程不产生新的有毒有害物质,对环境影响较小(见表3)[11]。

表3 施工环保控制对比

7 结束语

文登电站地下厂房采用无爆破切割技术,通过减少火工品的使用,降底施工风险;厂房高边墙均采用切割,避免开挖边墙岩体损伤,减小开挖松弛圈的厚度;采用无爆破切割技术开挖,摆脱火工品管控限制,实现地下厂房24 h开挖作业,提高洞室开挖施工效率。同时,在施工过程中不会产生危害施工人员身体健康的有毒物质,符合我国提倡的节能环保要求[12]。

采用无爆破切割技术进行地下厂房的开挖是洞室开挖方式的又一创新,可为类似工程提供经验借鉴。