基于深度学习的传感器故障数据分析系统设计

(航空工业西安飞机工业集团有限公司,西安 710089)

0 引言

传感器是一种检测装置,传感器的类型具有多样化,但是传感器的主要组成部分基本相同,常规传感器一般是由敏感元件、转换元件、信号调理转换电路三部分组成,部分传感器需要增加独立电源为传感器提供能量。传感器将检测到的信息通过相应的程序转变为电信号或者其他观测者所需要的信息,转变后的信息更有利于观测者对信息的传输、处理、存储、显示、记录和控制等要求。当传感器出现故障时,以上的作用便不能精准实现。可以通过获取传感器的故障数据来进行分析确定传感器的故障,来对有故障的传感器进行维修[1]。

近年来,深度学习这一概念成为人们研究的热点概念,深度学习指的是通过分析学习样本数据寻找内在规律,使机器拥有人的思维,深度学习在识别复杂问题上具有显著效果,综上所述,本文将基于深度学习设计一套传感器故障数据分析系统,由于目前科技手段较为发达,网络通信技术比较成熟,比较传统的接口通信工作效率得到显著的提升。所以本文所设计的系统应用功能是转换机与运行机采用先进的定时通信过程,在转换机处理、过滤数据后使用网络通信单次性的将数据传送给运行机,如此便大大地提升了转换机与运行机之间工作的效率[2]。

以往的各类系统功能设计中都会存在网络卡顿或网络服务器阻塞的问题,这将大大地折扣系统功能的运行效率,所以本文在设计运行机的服务器时安装了双显卡装置,和交换机之间形成了两条线路,这样的设计可以在一块显卡出现故障时可以将数据转移到另一块显卡中,运行另一条线路,提高系统的容错性[3]。

1 基于深度学习的传感器故障数据分析系统硬件设计

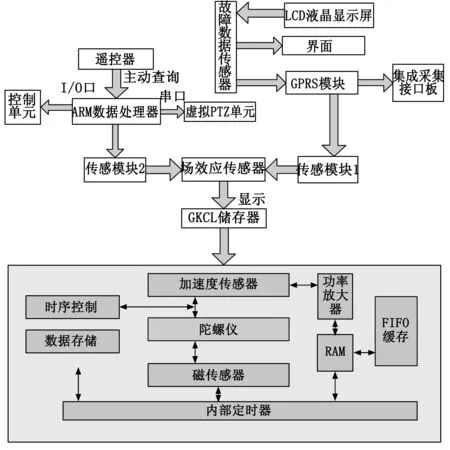

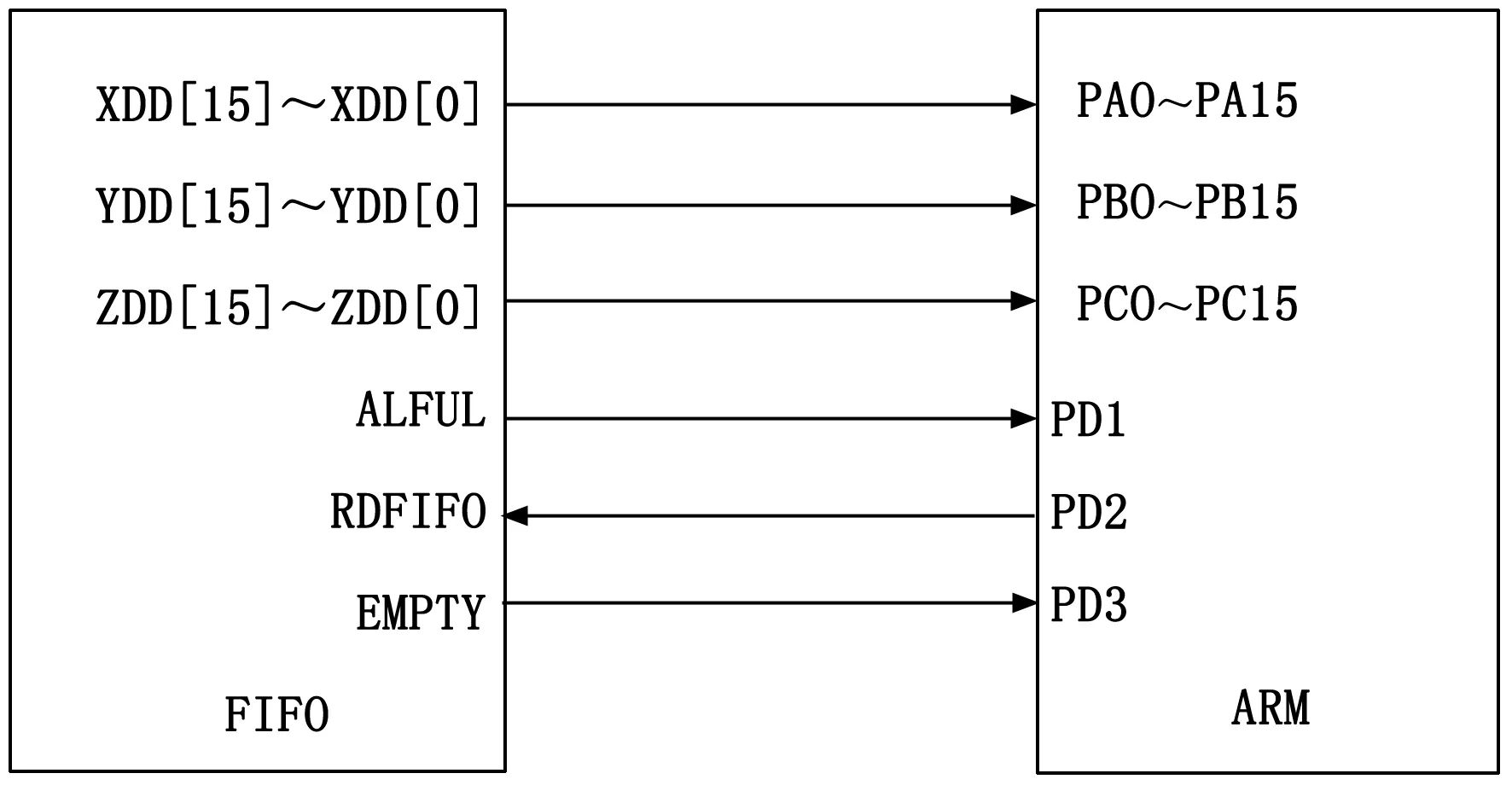

系统的硬件部分主要由传感器、ARM数据处理器、主电路板、FODI数据处理器、集成采集接口板、故障数据传感器、多转质感器、场效应传感器及GKCL储存器组成。当传感器的故障数据已知,利用故障数据传感器、场效应传感器和多转质感器输出12组模拟信号,再利用FODI数据采集器、ARM数据采集器将模拟信号转换为数字信号,同时FODI数据采集器读取传感器内部数据并将数据储存到GKCL储存器中。当传感器的故障数据被采集后再对数据进行深度学习研究[4]。系统的总体程序如图1所示。

图1 基于深度学习的传感器故障数据分析系统总体架构

1.1 ARM数据处理器

ARM数据处理器装配了Cortex-X4系列的Stm48装片,此装片具有48位数据处理器内核,采用立式结构,它的发送指令和数据总协议相互独立,138个引脚,126个GPIO口,16个定时、定位器,128个屏蔽信号器,这样的装配更有利于通信、协议等方面的运作。

1.2 FODI数据处理器

本文硬件系统选用Virtex-6系列装片XC6VZX120。FODI数据处理器的主要应用是周转传感器故障数据的工作数据的快速精准处理,在进行数据处理的同时,FODI数据处理器还要能够高速进行数据的储存处理,对于多样故障数据的处理就需要更多的GKCL储存器做准备[5]。

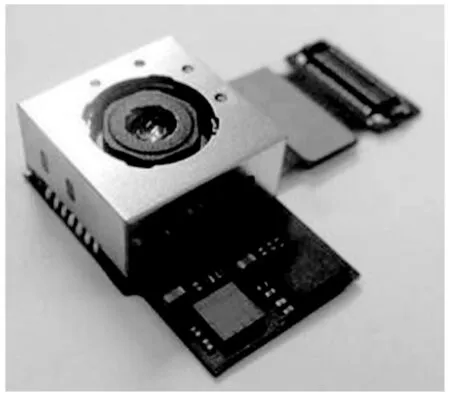

1.3 ASVH248故障数据传感器

本文采用的ASVH248故障数据传感器是创杨电子设备有限公司制造的一种基于数据传感技术的多转故障数据传感器和数字输出故障数据传感器相结合的成果。这种故障数据传感器的主要特点有:分辨率高,最高分辨率可达16位分辨率。量程可变,可以在正负2 g、正负4 g、正负8 g、正负16 g量程范围内变化。灵敏度高,最高灵敏度可以达到3.8 mg/LSB,能测量斜度角变化一度以内的变化。功耗低,在待机的状态下只有0.1 mA的损耗,工作状态下40~150 mA的超低功耗。型号小,传感器中的芯片长宽高尺寸只有3 ms、5 ms、1 ms。ASVH248故障数据传感器如图2所示。

图2 ASVH248故障数据传感器

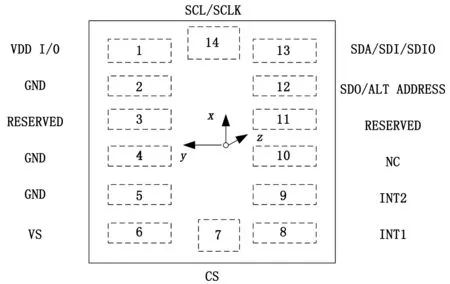

ASVH248故障数据传感器支持标准的SPI、I2C数字接口。传感器自身携带32级GKCL储存装置,并且传感器的内部有多种数据状态检测和随机屏蔽的方式等特性。ASVH248传感器的检测轴见图3。

图3 SVH248传感器的检测轴

传感器内部自身携带A/D转换器,有两种方式对所测的故障数据进行提取工作[6]。图4为ASVH248引脚配置图。

图4 SVH248引脚配置图

引脚的各项功能如表1所示。

表1 引脚功能使用介绍

1.4 L3DG20多转质感器

本文采用的这款传感器也具有低功耗的特点,使用特殊材质半导体开发进行微加工工匠制造,它包括一个感应元件和能够提供精准测量环境故障数据的核心装片。多转质感器通过DNN/NWJ/KLAN接口与JFKA进行通信。JFKA利用总网络协议访问内置储存器地址信息来控制所获取数据的读取与端口之间进行数据传递[7]。图5为4L3DG20多转质感器的接线图。

4L3DG20多转质感器的接线图的各个位置解析如表2所示。

表2 各个位置解析表

本文中的主电路板采用48位A/D转换芯片AD7711、接口驱动芯片MAX501、双路9通道选择器MAX405、时钟芯片SD2608、电压转换单元PT5151N[8]。

2 基于深度学习的传感器故障数据分析系统应用功能

2.1 基于深度学习的故障特征数据提取技方法

深度学习是复杂的机器学习算法,它能够通过学习样本数据的特定规则及表达水平,完成数据识别的功能。在传感器故障数据分析系统设计中,首先需要根据深度学习算法提取传感器的故障特征数据,在此基础上采集数据,通过ARM数据处理器分析故障数据,并通过接口传输到运行机中,在显示器上显示,完成传感器故障数据分析系统设计。

构建分层机器学习模型,利用海量样本数据进行训练,通过逐层深入学习降低训练难度,得到深层次的故障特征数据。通过逐层深入的训练,能够提高特征提取的准确性,且训练过程简单,容易得到准确的传感器故障数据特征数据。

2.2 系统应用功能中传感器故障数据采集

本文中所采用的故障数据传感器、多转质感器、磁传感器均是三轴驱动。这些硬件器材都具备故障数据转换功能。本文中采用的这3种不同型号的传感器在收集到故障信号后,通过相应程序转换为数字化信号,随后传感器与FODI数据处理器通信,再经过FODI数据处理器规划[9]。

通过总线协议途径,用FPGA发送信号,再利用总线协议这条途径找到并访问故障传感器地址,之后FPGA接收到相对应传感器的回应,FPGA进入并访问故障数据的储存器,通过输出储存器的地址位置让传感器与之相对应的故障传感器的再次回复从而实现交流通信。本文所采用的3个数据采集器均被PFGA读取并存到GKCL储存器中。

在PFGA运行的过程中会与其他的程序产生误差,因此本文采用了GKCL储存器进行储存,从而达到一个缓冲的作用,提高系统应用功能的容错性能,以便系统应用功能的流畅运行[10]。

2.3 系统应用功能的数据处理

本文主要采用ARM数据处理器对上文中PFGA读取后储存在GKCL储存器中的故障数据,处理的数据还包括系统应用功能中所显示的数据,但是在ARM处理器对PFGA数据处理时处理的数据为GKCL储存器中的数据[11]。

GKCL中的数据分为两大种类,一种是接近满容量状态,另一种是变化状态。当满数据状态从低电压信号状变为高电压信号状态ARM开始发送读取信号,提取GKCL储存器中的故障数据[12]。当变化状态下的低电压信号状态状变为高电压信号状态时,证明GKCL中的故障数据已经被ARM处理器处理完毕。自此以后ARM处理器一直延续这种数据处理方法,不断地重复这种操作[13]。本文ARM处理器与PFGA之间的转化读取关系如图6所示。

图6 ARM处理器与PFGA之间的转化读取关系

2.4 系统应用功能中传感器故障数据的储存

通过ARM处理器处理过的传感器故障数据可以通过接口传输到运行机中通过显示器显示,还可以通过网络数据总协议将数据传输到运行系统中。在一般情况下芯片ARM与运行机之间的通信主要是依靠同步通信装置特有的读写应用模式,从而ARM处理器能够在储存器中进行读写故障数据[14]。利用这种方式优先通过传感器采集故障数据,再使用系统程序利用显示器对故障数据进行显示。这种系统实现方式的缺点是无法实时地对故障数据进行监测与测试[15]。

本文中所设计的方案利用无线传感技术与运行机进行通信。转换机通电运行后,通过运行机的服务器出口发送应答命令,应答命令发送成功后,并应答成功,转换机再打开接口进行中断。使用总通信协议进行故障数据的接收与命令的发出。系统中共有三部分故障数据可以进行运行,本文设计的系统使用轮回发送的方式来进行接收或发送。当故障数据完成接收或发送过程后,转换机分别对接收到的故障数据校验检查,之后对有效数据进行筛选,在筛选的同时要对故障数据进行解码运算。将运算后的数据使用来回碰撞的方式存储到不同的储存器中。在另外的一路线程中,运行机通过发送系统指令来命令转换机,转换机接收到指令后,再从储存器中读取数据,将数据通过总通信协议发送给运行机。运行过程如图7所示。

图7 运行过程

3 实验研究

本实验将采用混合数据算法实现对大量故障数据进行整合与精准计算。本实验选择50平方米的开阔地区范围内随机安放有故障的传感器10个、测量故障数据传感器10个、传感器网络安装包2个、数据汇聚节点4个。通过混合数据算法的特征最终可以计算出明确、精准、有层次的故障数据。相对于传统的IF算法本实验采用的混合数据计算在容错性能、精准度、计算速度等方面均有很大程度上的提升。本实验还引用了可远程控制的智能化数据编码器。最终通过实验的研究,可以通过实验数据比较出,本实验采用的新型混合数据计算方法相对于传统的故障数据处理算法有很大的优势。实验运行环境如图8所示。

图8 实验运行环境

混合数据算法成效取决于故障数据的不同类型,因此本文在实验中引用了一种数据分类程序STED,这种程序的设定由数据提取模板、数据分类模板设定成。

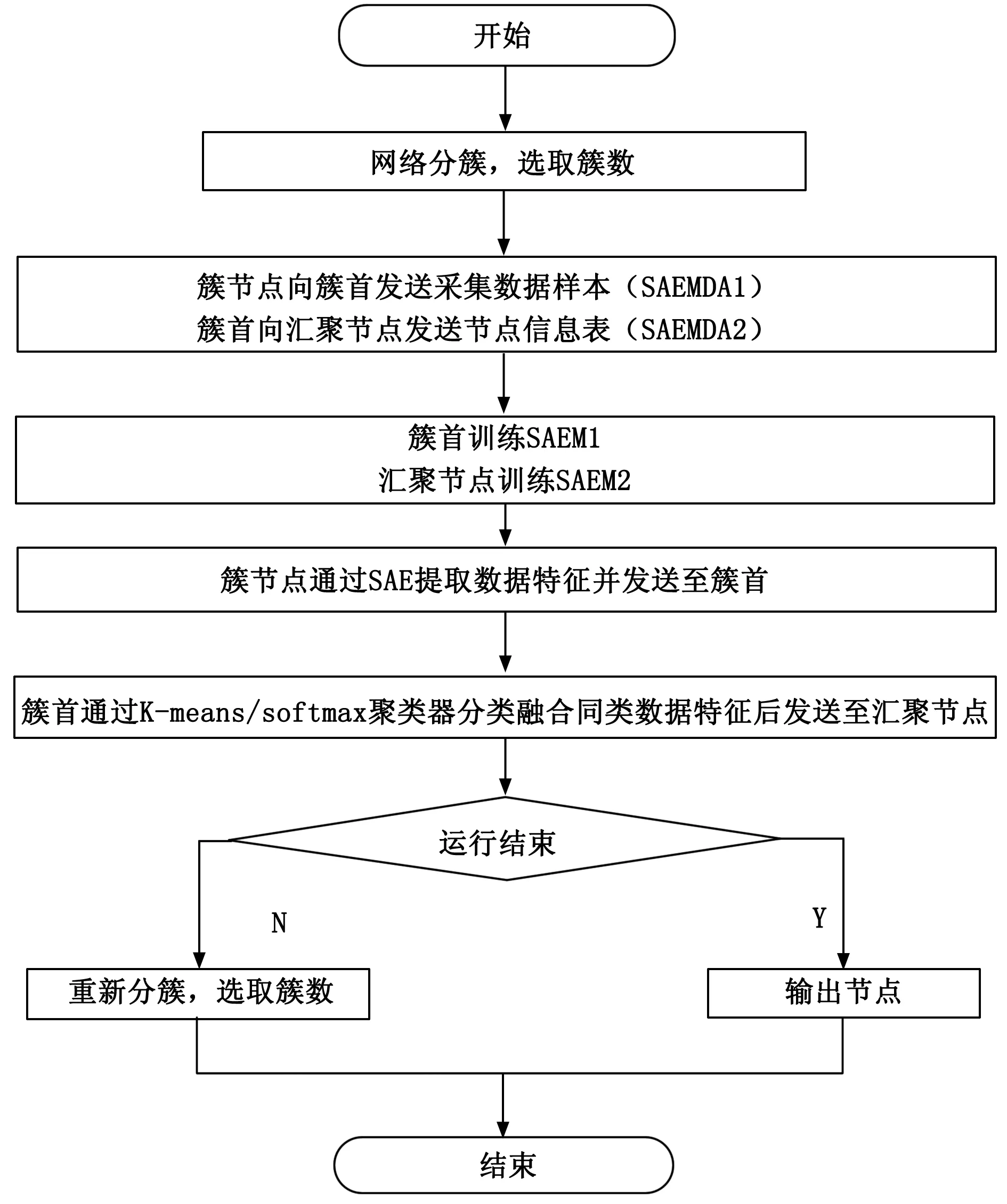

本实验首先给予传感器一个账号名称,提取随机点的故障数据;其次要确定传感器周围环境的稳定,电量充足,各类设备正常运行;再次获取故障数据的地点可以明确自身的位置信息。混合算法的具体流程首先利用总体网络协议对程序进行选择,然后再选择混合数据算法的运行方式。

实验算法第一步为传感器对故障传感器数据的采集,并将数据传达到下一流程;第二步将传入数据进行训练,建立训练样板;第三步将数据传到处理器中使数据被特殊筛选;第四步将数据按照上步所筛选总结的特征进行分类并将分类后的数据融入系统应用功能中的公式试算法,得出的最终结果为样板数据;最后一步将在网络上继续采集故障数据完成上一轮前四步的内容采集、训练、筛选、融合。

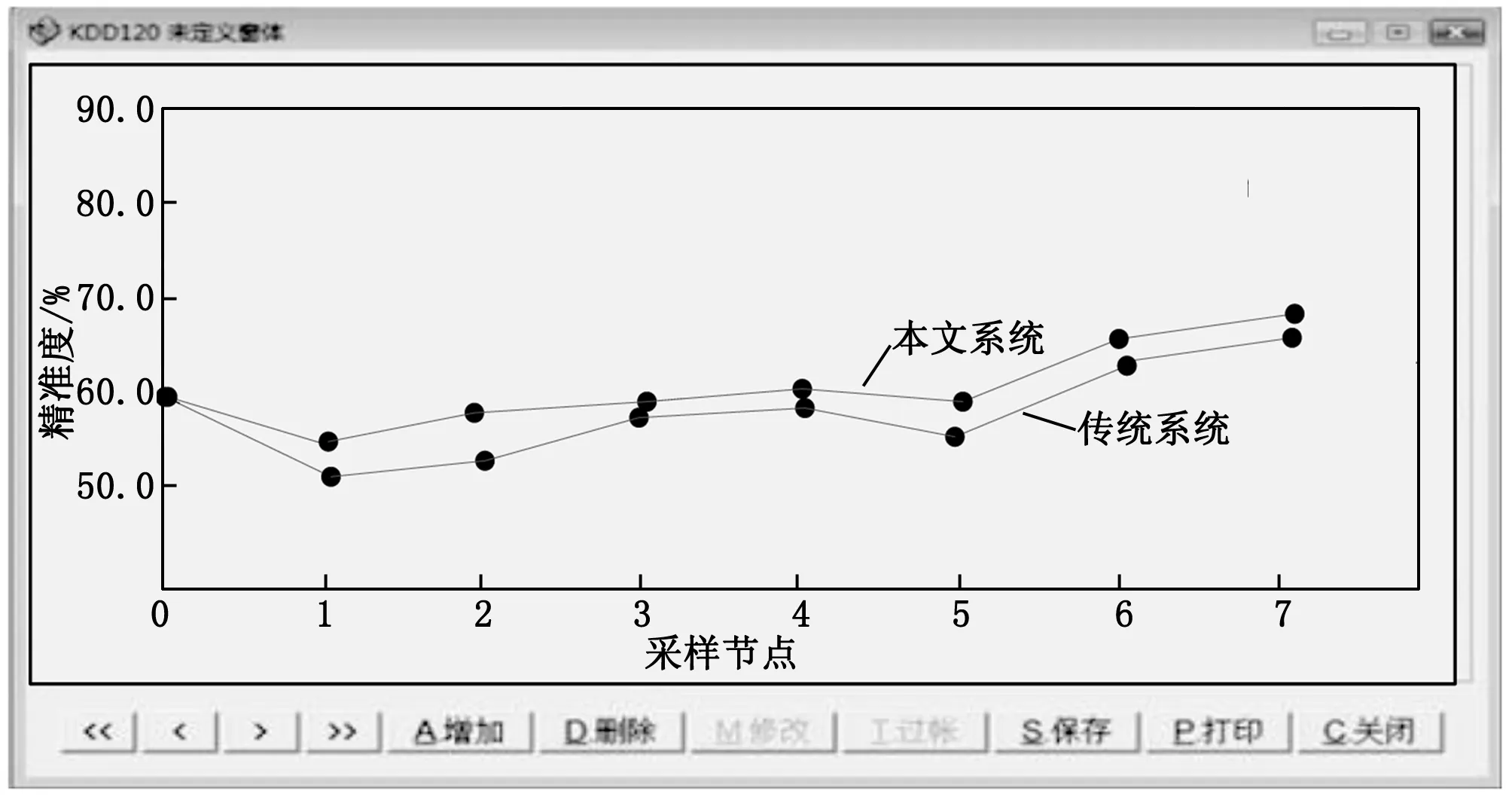

为了确保实验验证的精确性,本实验对3组数据进行深度学习故障数据分析测量,测试的样本是实验试验点实时采集的数据,得到实验结果数据如图9所示。

图9 精准度实验数据图

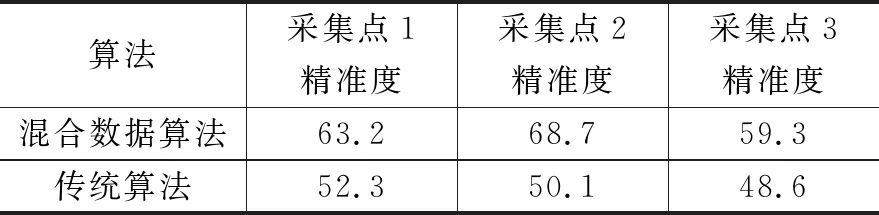

针对图9进行总结,得到实验数据具体信息如表3所示。

表3本实验采用的算法所得出的数据信息表,本文算法与传统算法的性能比较表4所示。

表4 采集精准度对比结果

对比上述结论,在测试精准度上,本文研究的系统相比较于传统系统提高了15.28%。本实验对基于深度学习来对传感器故障数据进行分析研究,深度学习结构中包含深度网络DBS、卡兹克曼、消音FUI配置。在故障数据提取的过程中利用数据智能化编码器和深度网络DBS结构,这样可以提取隐藏的故障数据,在获取故障数据的同时还要对即将提取的数据进行编码,利用编码器使编码获取故障信号,经过编码设计函数来让故障数据更加有可以深度学习研究的价值。使用DP反方向算法来对深度网络DBS进行训练。而且为了算法变换的精准性,设置编码矩阵权值输出数值与输入数值相同。当应用程序输入故障数据完全已知,则储存器的输入隐藏故障数值以经被海量的读取。此时可以把这条数据提取应用程序定义为故障数据提取器。这种应用程序可以在故障数据损失最小的情况下实现对故障数据的特殊性处理。

还可以利用数据智能化编码器逐层的获取各类故障数据与参数,按照编码器中设定好的程序进行逐层的特征化训练读取,最终可以获取更加精准优质的故障数据。

实验中网络传输故障数据量大,还需要具备实时性、精准性等条件同时存在。因此本实验采用智能化数据编码器在深度学习的基础上对故障数据进行训练,培养为数据模板,再将数据与算法融合而形成了本实验中的数据融合算法。实现了深度学习算法方面的创新发展,对于传感器故障数据的分析研究起到了一定的影响。

4 结束语

本文主要通过深度学习来设计一套完整的传感器数据分析系统。首先在硬件系统中应用了多项先进的设备与配置,使系统中的应用程序能够流畅的运行,在应用程序方面本文应用网络技术手段使运行机与转换机之间的配合更加顺畅,提高了系统的整体性能,最后本文设计实验对故障数据分析进行仿真模拟,并将本文中所采用的算法与传统的常规算法相比较,经过数据的比对发现本文中的算法性能优越于传统的算法,这也将验证了本文所设计的系统能够应用于实际,为传感器的故障数据分析领域做出一定的贡献。