基于前馈-反馈控制的天然气分输站场控制及前馈控制率自适应方法

(1.中国石油天然气股份有限公司 北京油气调控中心,北京 100007;2.中国石油天然气管道工程有限公司,河北 廊坊 065000;3.中国石油天然气股份有限公司管道分公司技术服务中心,河北 廊坊 065000;4.中国石油大学(北京)自动化系,北京 102249;5.北京安稳优自动化技术有限公司,北京 102249)

0 引言

随着现代科学技术的发展,人们对于天然气分输站场控制的要求越来越高。为满足安全稳定的输送工艺要求,天然气分输站场应具有更高的可靠性、更高的控制精度、更合理的分输方案,确保输气管线各个分输站管线安全、稳定、高效的运行[1-2]。

目前天然气站场调节阀控制的方式分为两类[3]:一是带调节阀控制器,它的控制逻辑功能全面、控制平稳、自适应能力强、智能化程度高,与站控PLC组成完整的下位机控制器组,在天然气流量/压力调节方面取得了不错的效果,但是其知识产权严格保密,自主调试运行维护困难;二是不带阀门控制器,分输逻辑集成于PLC,这种情况下往往会遇到控制逻辑不统一、分输操作繁琐、控制精度低、无扰切换效果欠佳的情况,尤其是在上下游流量压力变化较大的情况下调节效果不好。限流调压的稳定性和精准度是调节阀的控制基础,调节阀先进PID控制方法、智能控制逻辑仍有提升空间。

国外许多相关厂家长期对天然气分输站场的控制技术进行研究[4],控制的指标和性能得到了提高,广泛应用于工业生产。如Metso、SAMSON、Tyco、EMERSON-Fisher、Honeywell以及Flowserve。其中,美国的Fisher-Rosemount公司的产品占到了世界25%左右的市场份额,同时也是我国的主要提供商家。但是国外的技术价格昂贵,而且很难和国内目前使用的装置相匹配,售后服务不完善,零部件配套困难。国外垄断了高性能天然气分输站场控制的先进技术,这些分输站场一旦在正常生产期发生故障,维修不及时将会给工业生产带来不可估量的损失。

天然气分输站场控制的原则是要减少人工干预,降低调节阀操作频次和风险,掌握智能控制的核心技术,通过实验室测试及现场应用形成示范效应。为加强输气管道设计管理,规范输气管道站场工艺及控制操作过程,统一智能控制算法模块的设计,提高设计效率和质量。天然气分输站场控制技术的市场需求量非常大,为了能够满足国内的工业生产需要,并降低工业的生产成本,同时也为了打破国外公司在站场分输控制技术方面对我国的垄断,研制出具有独立自主知识产权的高性能天然气分输站场控制技术将具有重要现实意义和广阔应用前景。

围绕天然气分输站场控制问题,我们在深入分析造成控制调节效果欠佳原因的基础上,提出了基于前馈-反馈的控制解决思路;为解决调节阀流量特性随时间变化而带来的控制律失配问题,提出了自适应规则;为验证方案的有效性,进行了基于Stoner Pipeline Simulator(SPS)[5-6]的实际对象仿真控制实现验证。下面将逐一分别介绍。

1 天然气分输站场控制特殊性与控制存在的问题分析

天然气输气管道的流量控制有其特殊性,由于管容的存在使得流量调节的滞后性较大,而且天然气用户的使用量随周期变化明显,因此调节阀的动作很频繁,调节阀频繁的开关会增加磨损,降低调节阀的使用寿命。

对于民用用户而言,存在用气高峰三次/日的现象,往往需要短时间内流量设定值进行大范围的调节,这种情况下传统的PID控制器无法让调节阀在短时间内走出单侧正向/负向控制量的累积,使得调节阀失控、控制品质明显下降;当管网内大功率设备组启动瞬间,会造成管网压力的波动,尽管管容会平缓用气量突增对分输支路响应时间的要求,但是也会造成输气压力小幅度的频繁波动,这就使得调节阀短期内频繁动作,潜在对执行机构和阀体造成损害;系统投用前期及调节阀故障后复位时,若操作方式由手动改成自动,则存在设定值和反馈值偏差较大,调节阀快速向设定值靠近时,下游压力随之变化较大,造成控制量随下游压力快速大幅波动,对执行机构和阀体造成伤害。

鉴于天然气调节过程的特殊性,以往的常规PID控制方案并不能取得理想的控制效果。随着管道项目的建设和发展,对高精度、快速调节、低磨损的拥有自主知识产权的国产天然气分输站场控制技术的需求越来越迫切。

图1 目前控制策略下的流量控制效果[22]

现有的常规PID控制算法在这么复杂的控制过程中很难达到理想的控制效果。目前国内的天然气分输站场大都没有解决控制的滞后问题和天然气用户用气波动导致的阀门频繁动作问题。

对于分输控制,由于很多控制对象(分输管道对象)容积系数(管容与输气量的比值)小,使用常规PID控制容易引起震荡,波及下游用户安全,导致分输控制难度较大现阶段的控制算法在天然气调节过程中流量稳定的时间较长,波动很大,这就使得对天然气调节阀的损伤很大,而且流量不易稳定对下游用户的用气也造成一定的影响。

2 以长期稳定运行为目标的分输过程综合控制策略

2.1 前馈-反馈控制策略

传统的PID控制系统中,反馈是按照偏差控制的。即,在干扰的作用下,被控变量先偏离给定值,然后调节器才按照偏差产生控制作用去抵消干扰的影响。PID中的误差积分的反馈,对抑制常值扰动确实有其效果,而对随时变化的扰动来说,积分反馈的抑制能力又不太显著。闭环动态品质对PID增益的变化太敏感。当被控对象处于经常变化的环境之中时,根据环境变化,需要经常变动PID增益,这使得PID在实际应用中受到一定的限制。具体体现在以下两方面:

1)来自上游的压力波动,对于站场来说是干扰,不可控制,会引起压力和流量的波动。

2)波峰波谷变化大,过程调节时间长,调节阀在流量需求峰值时所处工作区域非线性程度严重,基于偏差的PID的控制器容易超调,调节困难,需要频繁整定PID参数以适应不同的操作区域的需求,而且操作区域随着压力、流量的不确定性变化以及调节阀的磨损等情况的发生而变化,难以形成固定化、程序化的整定规则。

而且,PID参数的自动在线整定方法在这种复杂变化工况下,也难以保证实现长期稳定有效。为此,基于以上分析,提出了一种前馈-反馈的智能调节阀方案。

前馈控制是按扰动量进行补偿的开环控制,即当扰动出现时,按照扰动量的大小直接产生控制作用而不再等实际测量结果反馈的偏差信息。虽然前馈控制在理论上可以完全消除干扰的影响,但是在实际生产中,由于前馈控制是一个开环系统以及前馈控制律建模不准确的原因,往往采用前馈加反馈的复合控制方式,这样既可以保证前馈控制的及时性,又有反馈控制精确的特点。

图2 天然气分输站场长期稳定运行实施方案

2.2 基于广义回归神经网络与头脑风暴优化算法的自适应方法

2.2.1 方法介绍

天然气调节阀在长周期稳态运行时,会产生诸如最大调节范围、最小调节范围等特性的变化。同时控制器的输出值与阀前流量、阀后流量、阀前压力、阀后压力、控制器设定值的变化密切相关。通过基于头脑风暴优化的广义回归神经网络多变量拟合算法[7](BSO-GRNN),预测不同条件下的前馈控制量,进而使天然气调节阀在长周期稳态运行时能够自适应调节条件的改变。广义回归神经网络(general regression neural network,GRNN)由D.F.Specht博士于1991年提出[8],以非线性参数回归为基础,并将样本数据作为后验条件,执行Parzen非参数估计,根据最大概率原则计算网络输出。GRNN以径向基网络为基础,对于非线性而言具有良好的逼近性能,因此它与径向基网络相比,训练变得更加方便,在信号过程、结构分析、控制决策系统等各个学科和工程领域得到了广泛应用,本文引入GRNN作为前馈控制率学习的模型基础。

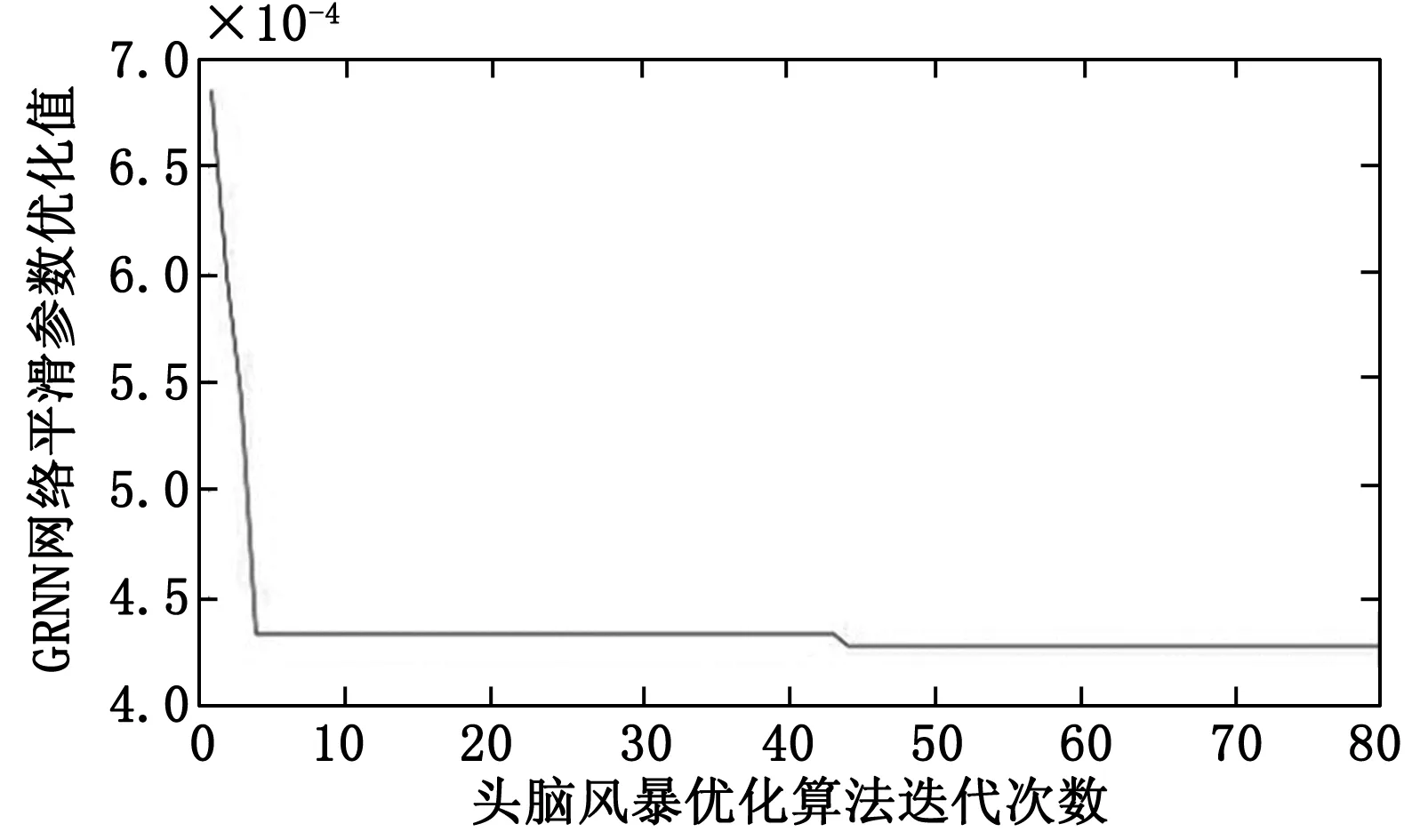

为了解决传统广义回归神经网络GRNN由光滑因子选取困难所造成的易陷入局部极值和预测误差较大的问题。这里我们引入了头脑风暴优化算法,对广义回归神经网络GRNN的光滑因子进行了优化,将头脑风暴优化算法和广义回归神经网络结合起来,建立了一种全新的多变量拟合算法模型。在广义回归神经网络GRNN中,影响预测精度的主要参数就是光滑因子,引入头脑风暴优化算法[9-10]对其进行寻优。这里我们通过头脑风暴优化算法对光滑因子进行寻优,找出对样本数据来说最合适的值来建立预测模型,具体的操作步骤如图3所示。

图3 头脑风暴优化广义回归神经网络流程图

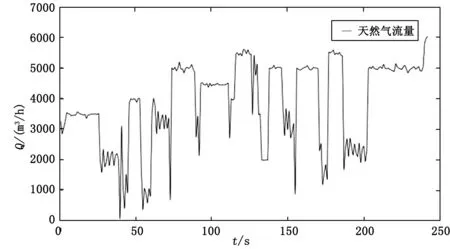

2.2.2 数据拟合验证

头脑风暴优化算法种群大小为50,维度为1,簇数取5,最大迭代次数取80。通过SPS仿真,仿真出调节阀不同工况以及长周期稳态运行情况下的数据,将数据导出,导出1000组数据,每一组数据中包含调节阀的CVC、CVO,调节阀上游流量Q+,调节阀下游流量Q-,调节阀的上游压力P+,调节阀下游压力P-,以及控制器设定值C_F:SP,相应的输出为控制器的输出C_F:OUT。将数据分成两组,其中前600组数据用来训练,后400组数据作为预测数据。将数据导入基于头脑风暴算法优化的广义回归神经网络(BSO-GRNN)进行训练和预测。

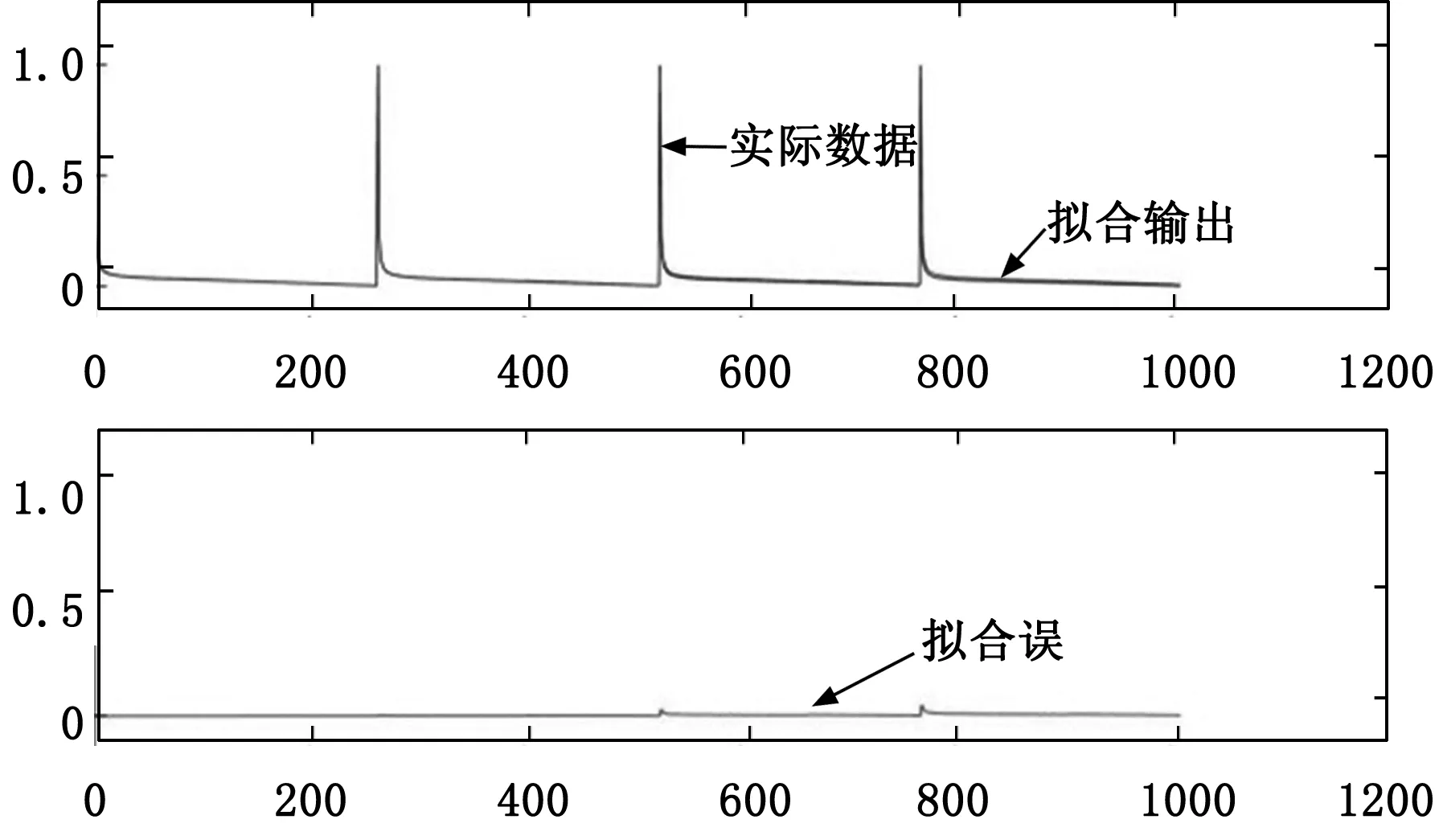

1)未经头脑风暴优化的GRNN神经网络数据拟合仿真如图4所示。

图4 仿真所需要的输入输出数据

图5 未经头脑风暴优化的GRNN拟合仿真曲线及误差

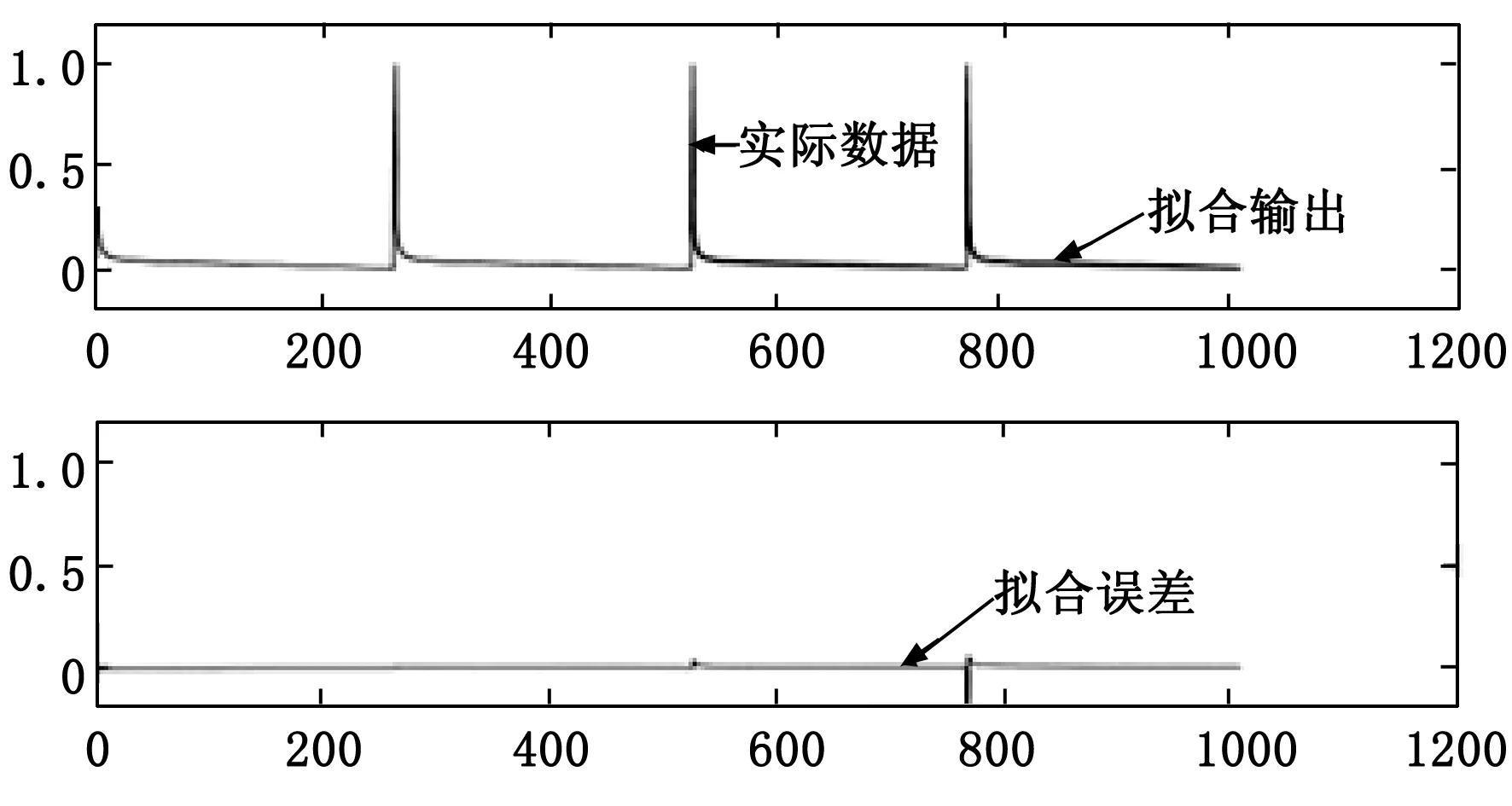

2)头脑风暴优化的GRNN神经网络数据拟合仿真如图5所示。

图6 头脑风暴优化GRNN光滑因子仿真图

如图5所示,经过头脑风暴优化算法的迭代优化,输出GRNN网络平滑参数优化值,作为GRNN网络平滑参数的输入。

图7 经头脑风暴优化的GRNN拟合仿真曲线及误差

通过对SPS仿真数据产生的同一组数据,使用不同的预测模型进行预测,计算均方误差MSE,均方误差的计算如下所示:

(1)

其中:ti为实际值,pi为预测值。均方根误差RMSE计算公式为:

(2)

均方误差能够表征预测精度,通过比较未经头脑风暴优化的GRNN和经过头脑风暴优化的GRNN预测精度得出了结论,如表1所示:

表1 不同算法实验结果对比

通过表1中的数据可知,GRNN控制器输出预测模型,速度比较快但是预测精度较低,均方根误差较大;BSO-GRNN控制器输出预测模型相对于未经优化的GRNN预测模型而言,精度提高,但是用时增加,均方根误差减小。总之,经过头脑风暴优化的广义回归神经网络相比于单纯的广义神经网络预测精度提高。

3 基于SPS的综合控制策略仿真验证

通过SPS仿真获得1 000组数据,每一组数据中包含其中600组作为训练样本,400组作为预测样本。通过基于头脑风暴的广义神经网络多变量拟合算法得到相应的控制器输出值,通过前馈进行补偿。

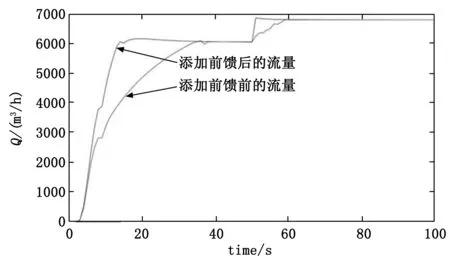

搭建如图8所示的SPS仿真平台,经过多功能继电器将前馈给到执行器。如图9所示,添加前馈后由于调节阀的设定值直接给到调节阀,使调节阀快速动作,反应速度提高。第一次设定值的波动,添加前馈之前流量控制在35s左右到达稳定状态,添加前馈之后流量控制在15 s左右达到稳定,时间提高20 s。第二次设定值变化时,添加前馈之前12 s左右达到稳定,添加前馈之后3 s左右达到稳定,响应提高9 s。可以看出前馈控制的效果非常明显。并且,流量的设定值波动越大前馈的效果就越明显,流量在大范围波动时将会比小范围波动取得更加明显的效果。前馈控制达到设定值附近后,经由PID控制,使得最后稳定在设定值。

图8 前馈控制工艺流程图

图9 添加前馈后仿真对比图

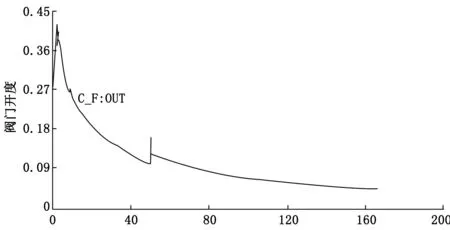

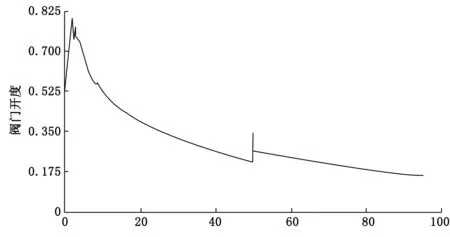

如未添加前馈的控制器输出和添加前馈之后的控制器输出图10和图11所示。从图上可以看出,添加前馈作用之后,在调节阀长周期稳定运行发生变化时,前馈按照变化来增加,使得控制效果更加精确迅速,阀门在尽可能短的时间内达到指定开度。与单纯的PID控制相比,从两个控制

图10 单纯PID控制器输出

图11 添加前馈控制后控制器输出

效果输出对比可以看出,调节阀特征改变时添加前馈之后的输出明显增大,这就使得控制效果更加迅速,调节阀能够快速地达到设定值。并且前馈作用保持实时的输出,对PID控制器进行补偿,使得调节速度大大加快。

并且,系统增加前馈与未增加前馈相比,由于它们的传递函数分母是相同的,则传递函数的极点是相同的,因此在增加前馈情况下并不会影响整个系统的稳定性,而且在不改变原系统结构和参数的情况下,增加前馈更是有利于提高系统的稳定精度,动态性能也比较容易保证。因此,前馈加反馈控制方案可以完全取代PID参数的在线整定。

4 结束语

本文系统全面地阐述了造成天然气分输站场控制稳定性差的根本原因基础上,提出了前馈-反馈控制的整体控制策略。为了克服长期稳定自运行过程中因调节阀流量特性发生变化以及上下游压力和流量扰动变化带来的执行误差影响,提出了基于广义回归神经元网络和头脑风暴优化算法的自适应方法。最后,基于SPS仿真对比实验的结果表明所提控制策略以及自适应规则很好地解决了当前天然气分输站场控制中遇到的难题。