转子系统碰摩故障模式识别方法研究

孙皓 杨亚东

摘 要:针对转子系统发生的碰摩故障,通过研究其与电机电流信号的对应关系来进行识别分析。首先对转子系统不同状态下的电流信号去除工频,然后利用小波包分解能量法处理不含工频成分的电流信号来构造神经网络分类所需的特征向量,最后利用ELM和PSO-ELM分类识别,整个过程快速而高效,碰摩故障识别效率及精度也很好地满足了要求。

关键词:碰摩故障;电流信号;小波包分解能量法;ELM;PSO-ELM

0引言

转子系统作为旋转机械装备中重要的动力输出装置,当系统发生碰摩故障时会对整个设备运行状态产生影响,为了及早精确地识别转子碰摩故障,避免巨大的生产经济损失,全球很多学者已经积极地加入转子碰摩故障研究的相关领域,在具体理论和试验技术上取得了很大的突破,并把最新诊断技术逐渐应用到工业生产实践。人工神经网络作为一门新兴学科,其研究成果几乎延伸到各个工程领域,利用神经网络良好的分类功能可以有效的对转子系统碰摩故障模式进行识别。

1转子系统碰磨故障模式识别

1.1小波包分解能量法特征提取

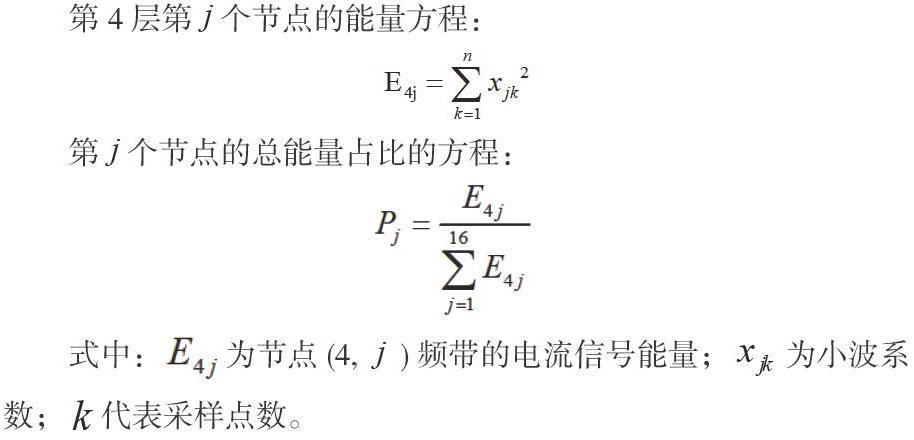

转子系统出现故障时,会导致电流信号每个频带能量变化,因此能量作为神经网络训练与识别的输入是可行的。首先对各种故障条件下测得的电机电流信号进行4层小波包变换,之后重构最后一层的16个节点系数,计算出相应的频段能量,节点(,)表示第层(=1,2,3,4)第个节点(=1,2,3,…,,14 ,15,16)。

式中:为节点(4,)频带的电流信号能量;为小波系数;代表采样点数。

1.2 PSO-ELM神经网络理论

ELM是最近出现的快速学习算法,该算法特别之处是获得单隐层结构网络的输出权重时,相应输入权重和偏置随机产生。粒子群算法(PSO)的诞生深受生物学理论影响,它的类型属于群体优化算法。PSO中种群内的每个粒子自带适应度值,有时也会成为模型的最优解。在搜寻过程中,每个粒子的速度大小、移动方向和空间位置都会实时变化,这样粒子通过个体最优解和种群最优解来自我更新。

2碰摩故障试验

2.1试验平台

试验平台分为DHRMT旋转机械试验分析平台和自行设计碰摩施加装置两大部分,试验分析平台又包括转子系统与信号采集系统。碰摩试验平台装有基于霍耳效应测量原理的电流传感器。碰摩施加装置,主要由磁力底座、支架和碰摩螺钉组成,在转子运行过程中,通过调节螺钉与转轴之间的距离使其碰撞来实现碰摩现象的发生。为了避免划伤转子,具体螺钉材料选择刚度相对较小的铜材料。

2.2试验方案

碰磨故障模式识别试验中,将采样频率设为5kHz,控制转速大小为1100 rpm使转子系统稳定正常运行,采集此状态的电机电流信号作为参考以便与故障的信号进行对比。在相同转速情况下利用碰磨施加装置使转子与螺钉发生碰摩并采集电流信号。为了将转子碰摩故障与转子其他常见故障进行区分,在相同试验条件下分别对转子系统施加平行不对中和转角不对中故障,采集对应电流信号并保存。

3试验数据处理与分析

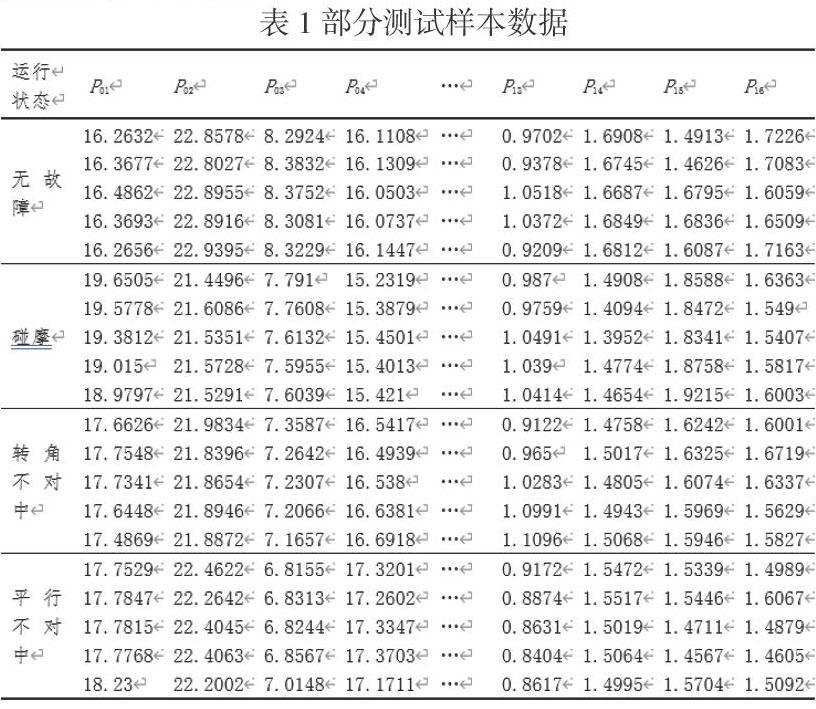

转子系统发生的故障在电流信号中的调制现象微弱,而原始信号的主要工频分量会对数据处理效果造成影响,故首先分别对无故障、转子碰摩、转角不对中和平行不对中的电流信号去除工频,然后利用小波包分解能量法处理不含工频成分的电流信号,为了构造神经网络分类识别过程中的特征向量,分别采集转子不同运行模式下的电机电流信号各50组数据,对其进行4层小波包分解后求取能量分布后,随机选择35组进行训练,剩下15组进行测试,表1为部分测试样本数据。

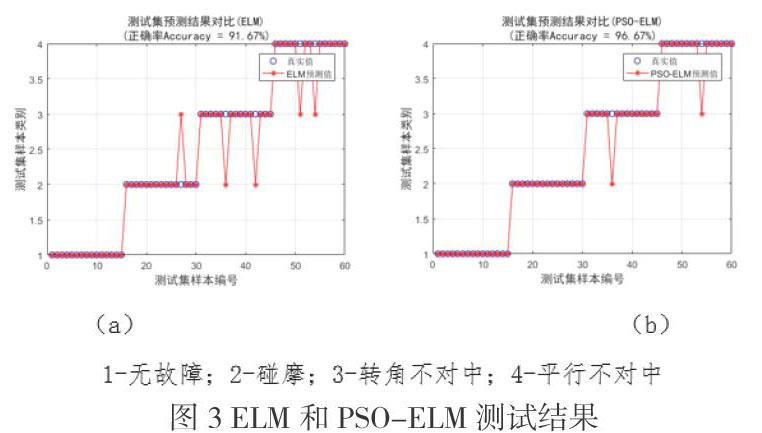

使用ELM神经网络进行识别工作,输入层节点数设为16,输出层节点数设为4,分别对应特征向量的维数和转子的不同运行状态,根据经验将隐含层节点数取为9。图3(a)为ELM测试结果的分类情况,平均识别正确率为91.67%,具体碰摩故障模式的识别率为93.33%。

根据PSO优化ELM神经网络的流程,粒子群算法的种群规模为25,最大迭代次数150,连接权重位于[-1,1]之间,然后使用PSO算法对ELM的参数训练,最后使用训练好的模型对转子运行状况模式进行识别。图3(b)为PSO-ELM测试结果的分类情况,平均识别率为96.67%,碰摩故障的测试样本全部归类正确,说明PSO优化ELM神经网络相比于传统ELM精确度更高,粒子群算法的优化效果十分明显。

4结论

本文基于电机电流信号对转子系统碰摩故障模式进行了识别,采用小波包分解信号求取各节点的能量分布,将其作为PSO-ELM的特征向量来进行分辨,通过处理电流信号分解后的能量信息能够有效识别转子系统碰摩故障模式,不必具体捕捉电流信号中的特征频率进行研究分析;小波包考慮了信号特定频率的变化和随时间的变化,有利于故障特征的提取;利用PSO-ELM识别碰摩故障模式的平均正确率为96.67%,优化效果十分明显,可将其作为碰磨故障模式识别的工具。

参考文献

[1]何成兵, 顾煜炯, 杨昆. 一种新的转子碰摩故障诊断特征的研究[J]. 机械强度, 2003, 25(4):355-359.

[2]汪江, 金锐, 陆颂元. 大型机组动静碰摩故障振动特征分析与现场处理[J]. 汽轮机技术, 2002, 44(1):45-47.