利用饱和蒸汽清洗汽轮机结垢

文秋芬 石浩亮

摘 要:汽轮机在化工、热电等各类企业都有广泛的应用,作为大型机组,一旦蒸汽品质出现问题,容易造成汽轮机结垢,大大影响机组运行效率,而拆机组进行除垢异常麻烦,同时也耽误大量检修时间。在不拆检机组的情况下利用饱和蒸汽对机组叶片结垢进行清洗,取得明显效果。

关键词:汽轮机;饱和蒸汽;清洗

柳州化工股份有限公司双加压硝酸生产装置于2013年6月正式投入使用。该装置“四合一”机组汽轮机为杭汽NK40/50/20凝汽式汽轮机,功率8905KW,转速7130rpm,由4.0Mpa、420℃过热蒸汽驱动,排气压力为0.0118Mp。自2017年11月,在调速阀开度已达100%情况下汽轮机负荷逐渐降低,同时汽轮机的轮室压力却缓慢上涨至3.2Mpa。

经对比发现,2016年轮室压力在2.6Mpa左右,近期轮室压力明显升高。设备人员对汽轮机运行的各项指标进行排查,除汽轮机转速持续下降外,机组振动、轴位移等各项指标都在正常范围。工艺人员则比对进口蒸汽与冷凝液的电导率、SiO2等指标发现都有明显升高,由此判断汽轮机通流部分积盐结垢,流通不畅,导致汽轮机做功能力下降,使得机组不能满负荷运转。

汽轮机积盐结垢的原因及危害

当过热蒸汽品质不佳,带有杂质时,多是蒸汽中易溶于水的钠的化合物和不溶于水或极难溶于水的化合物超标。而过热蒸汽进入汽轮机后,由于蒸汽在汽轮机内膨胀作功,蒸汽的压力和温度逐渐下降,蒸汽中的钠盐和硅酸等杂质的溶解度随蒸汽压力降低而减小,故蒸汽携带盐分的能力逐渐减弱。当其中某种物质的溶解度降低到低于蒸汽中该物质的含量时,在减压部位或流道变更部位被分离出来,沉积在喷嘴、动叶片和汽阀等通流部件表面上,形成积垢。大多数情况下,积垢包括积盐和硅垢,积盐主要是可溶于水的NaCl、Na2SO4、硅酸盐等。硅垢中有不同晶体结构的SiO2,而SiO2有很强的结垢能力,结垢层非常坚硬,不溶于水。汽轮机结垢危害如下:

1、降低了汽轮机的效率,增加了汽轮机的汽耗量。

2、汽轮机的某些级段出现结垢时,则会导致前面几级的理想焓大幅度减少,由此会引起反动度增加,转子轴向的推动力会相应增大,这样极有可能引起推力轴承过载,容易引发安全事故。

3、盐垢附着在汽门杆上,容易使调速汽门杆产生卡涩。当汽门等部件的门杆位置处发生结垢时,会造成汽门卡塞,在事故状态下无法切断进汽,这样会造成机组超速

4、蒸汽中的杂质在汽轮机内冷凝后所形成的水滴或沉积物具有腐蚀性,则将损坏汽轮机的汽门、喷 嘴、叶片等部位,还会侵蚀汽轮机的前几级叶片。

汽轮机利用低压饱和蒸汽清洗

经过一定时间的工艺参数对比和机组运行情况监测后,决定在系统停车更换铂网期间利用低压饱和蒸汽0.6MPa對汽轮机进行反向清洗,具体步骤如下:

1、汽轮机停车后,继续盘车直至气缸温度降低到100℃以下;

2、拆下汽机缸体下部导淋短节,向汽轮机加入除氧水,直到蒸汽冷凝器的液位指示呈上涨趋势时,则停止加水,开始对汽轮机进行泡洗。

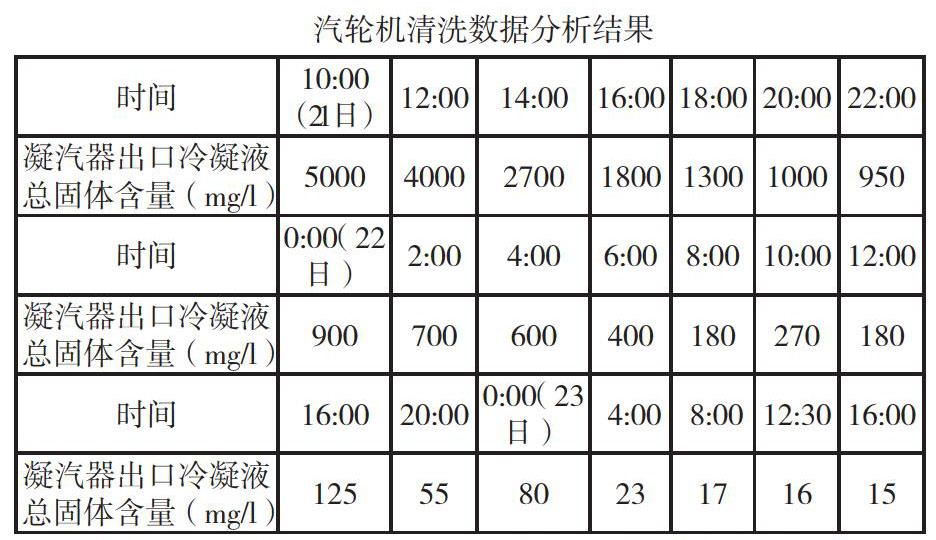

3、拆下汽机缸体下部另一处导淋短节,向汽轮机通入0.6MPa饱和蒸汽,对汽轮机进行蒸汽煮洗。期间,分析人员每隔2小时对汽轮机缸体下部导淋取样1次,监测水中的不溶物、总固体情况。

4、观察水中不溶物的分析数据,无上升趋势时,停止加蒸汽,自然冷却至常温,然后打开汽轮机所有导淋阀,排尽冷凝液。

5、用压缩空气吹除汽轮机内的冷凝液后关闭汽轮机缸体下部导淋阀。

这次清洗持续了51个小时,最终排出的冷凝液中总固体含量由5000mg/l降至20mg/l左右。在2月27日系统开车后,从蒸汽透平的使用效果来看,此次清洗效果良好。对比停车前,在汽轮机进口蒸汽流量相同时,清洗后汽轮机轮室压力为2.0Mpa,而清洗前汽轮机轮室压力为3.2Mpa;清洗后汽轮机调速阀位为60%,清洗前汽轮机调速阀位为100%。

蒸汽品质如何保证

双加压硝酸生产装置汽包副产中压蒸汽,“四合一”机组的汽轮机驱动除启动时采用外供中压蒸汽,在运行正常后则采用自产的中压蒸汽。自产蒸汽的锅炉给水有自产冷凝液及补充脱盐水,为防止锅炉结垢还向锅炉加入一定浓度的磷酸三钠。影响自产蒸汽品质则可能是自产冷凝液、补充脱盐水、锅炉加药、排污等因素。针对这几因素,工艺人员制定以下几点要求来保证蒸汽品质:

1、增加汽轮机冷凝液中总固体、SiO2含量的日常监测,防止因为凝汽器列管内漏,循环水进入冷凝液管线,污染水质。

2、加强补充脱盐水水质日常监测。

3、定期、定时进行锅炉排污工作,严格控制汽包内总固体含量不超过300mg/l

4、此次清洗取样过程发现冷凝液样品比较凝滑,初步分析磷酸三钠药量过多,重新要求岗位在保证汽包PH值控制在9.4-11的前提下,减少药剂磷酸三钠的用量,必要时采取给锅炉给水添加药剂联胺。