VPI少胶线棒的质量控制

苗帅玉,黄坚浩

(浙江富春江水电设备有限公司,浙江杭州 311504)

0 引言

目前高压电机定子线圈主绝缘系统归纳起来主要有两条技术路线:一条是多胶的模压式绝缘,一条是少胶的真空压力浸渍(VPI)式绝缘。少胶VPI绝缘云母含量显著提高,绝缘内部无气隙,整体性良好,导热性提高,从而提高电机的技术指标、运行寿命及运行可靠性,有利于提高绝缘的电气性能、耐电晕性和耐电寿命,总体上提高线圈质量的稳定性。国内外各大公司近年来投入巨大的人力、物力、财力,进行一系列的研究,促进少胶VPI绝缘系统在发电机定子线圈制造上的应用及推广。因此对于少胶VPI绝缘系统线圈制作过程的质量控制,显得尤为重要。

1 少胶线棒生产工艺流程

材料准备、检验-落料、刮头-换位编织-换位填充材料包扎-直线胶化-端部成型-端部胶化-弯头、焊头-锯头、整头-线棒预烘-包扎主绝缘-真空压力浸渍

线棒拆模、清理-整头-试验-刷漆

2 质量控制关键项

2.1 材料检验须满足使用要求

定子线棒是发电机的核心部件,必须对线棒的使用材料进行严格检验,合格后方可投入使用。

(1) 涤纶玻璃丝烧结线的外观有无缺陷,尺寸、绝缘厚度符合图纸要求,电气强度、耐刮试验及直流电阻按标准进行检查确认;

(2) 云母带外观无气泡、针孔及外来杂质,不能粘连、分层、云母纸断裂及玻璃布抽丝等,胶黏剂分布均匀;云母带尺寸及公差符合技术说明要求;云母带云母含量、挥发物含量、电气强度、机械强度及胶化时间等技术指标进行检查确认;

(3) VPI浸渍胶外观无杂质,应对其不同温度条件下的黏度及储存稳定性进行测定。

2.2 线棒股线的罗贝尔换位及股线间绝缘性能

定子绕组线圈因采用多股并绕方式,为降低股线间的循环电流引起的附加损耗,需要对股线进行编织换位;同时为确保股线间的绝缘性能,在换位编织位置须增加绝缘垫片补强,为保证排间的绝缘性能及热压后的整体性,在两排股线间须垫排间绝缘。

(1) 换位压型模具表面平整,光洁,R处平滑过渡,确保压型时股线表面绝缘不破损;

(2) 换位绝缘垫片的长度要控制适当,应略长于股线换位节距,垫入时垫片中心与换位节距中心对应;

(3) 排间绝缘使用前应冷藏保存,宽度应严格控制。

2.3 线棒的半成品热压固化

线棒直线两侧垫入换位填充绝缘,放入直线热压模中进行加温加压固化,出模后进行尺寸外观检查,并检查固化状态,测量截面尺寸并记录。在各股线黏结良好的状态下进行股线绝缘测试,质检合格后进行成型及端部固化。

(1) 换位填充绝缘的长度、宽度及厚度尺寸,线棒试制过程严格控制,避免线棒侧面填充不饱满或流淌到线棒宽度面,影响线棒尺寸;

(2) 热压参数的设定及监控,热压参数经过线棒试制后确定,过程中严格按照设定参数执行,过程中监控温度、压力及时间参数,如有异常应及时排除;

(3) 少胶VPI线棒主绝缘含胶量少,主绝缘压缩率低,因此胶化线棒外观及尺寸公差控制要求高,外观要求棱边倒角光滑、均匀,尺寸公差控制±0.1 mm,以保证线棒的绝缘尺寸、电气、机械性能;

(4) 用110 V交流电压检查线棒一端每排相邻股线、相邻排股线是否短路,如若有短路,确认后须进行修复。

2.4 线棒的主绝缘及防晕层包扎

少胶VPI线棒的主绝缘包扎一般都在数控包带机上进行,确保包扎均匀,张力一致,防晕结构采用手包防晕层,与主绝缘同步热压固化。主绝缘对线棒的总体性能有着重要的影响,整个包扎过程要在恒温恒湿的防尘室内操作,包扎完成后要测量及记录包扎尺寸。

(1) 线棒包扎前,对半成品线棒外观进行检查,确认表面无灰尘、油渍等,棱边倒角均匀无损伤,线棒宽面股线之间无流胶渗入;

(2) 云母带的型号、规格及材质经过检验后方可投入使用;使用前确认材料的柔软度,必要时先加热再使用;

(3) 包扎层数、张力、叠包率等参数满足工艺要求,包扎过程注意监控;临近包扎结束时,用卡尺测量包扎尺寸,以便必要时调整包扎层数,当层数与测量尺寸冲突时,以测量尺寸为准;

(4) 高低阻包扎时用专用手套,包扎服帖无褶皱,末端平齐。

2.5 线棒的VPI阶段

少胶线棒的VPI阶段主要包括线棒的装模、VPI程序的运行、线棒的高温固化及拆模。这个阶段是线棒生产质量控制的关键,拆装模直接影响线棒的外观、尺寸,VPI程序的运行则直接影响线棒是否浸透及其电气性能。

(1) 线棒装模前确认模具清理干净,线棒上无异物、褶皱,避免凹坑;

(2) 注意装模过程中装压的先后顺序,加压前注意保护线棒,避免异物落入;装压后注意检查,垫压条到位、侧板无上浮,以避免尺寸偏差;

(3) VPI程序运行阶段,首先要确保程序经过验证,输入正确,在运行过程中监控真空度、浸渍胶温度及压力是否与参数吻合,浸胶过程是否存在异常,是否有漏胶,浸渍胶液面是否满足要求等,线棒固化时设定好温度监测点,过程做好监控,这些参数直接影响到线棒的电气性能;

(4) 线棒拆模时注意避免磕碰,拆除表面收缩带时避免划伤绝缘层,打磨去除线棒端头焊接部位的残胶。

3 制造过程中主要质量问题的分析及解决

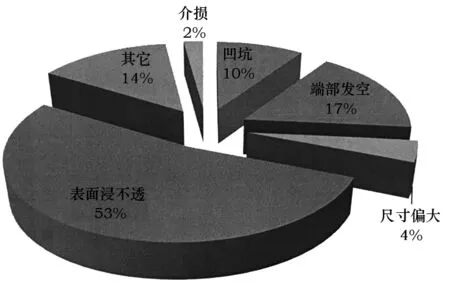

以项目A质量统计为例,生产过程中的质量因素如图1所示。

图1 质量问题汇总统计

从上述饼状图可以看出,浸不透及端部发空是少胶线棒生产过程中的主要质量问题。

3.1 质量问题的分析

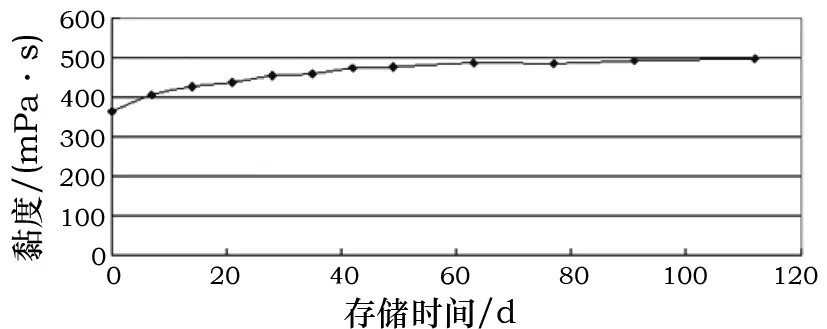

公司采用的浸渍树脂是环氧酸酐浸渍树脂。VPI浸渍树脂刚使用初期,线棒端部发空情况较为严重,随着VPI浸渍胶使用周期的增长,以及使用过程中水汽等杂物的侵蚀,浸渍树脂黏度增加,线棒端部发空情况逐步好转。线棒浸不透的情况逐步增多,因此可以初步判断浸渍胶的黏度是影响线棒端部发空及浸不透的关键因素,如图2所示。综合分析认为:浸渍胶黏度过低,容易造成线棒端部浸渍树脂流失过多而造成线棒端部发空,浸渍树脂黏度过高,容易造成线棒浸不透。

图2 浸渍树脂60°下储存黏度变化曲线

3.2 质量问题的解决

黏度是决定浸渍树脂流动性和渗透性的主要因素,只有黏度适当才能实现对线棒的充分浸渍,因此在线棒生产过程中,控制好浸渍树脂的黏度至关重要。

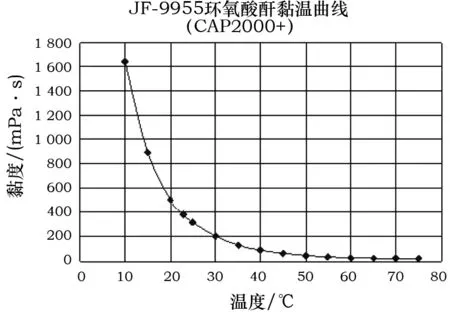

通过图3浸渍树脂黏度与温度变化曲线可以看出,浸渍树脂的黏度随着温度升高而逐步降低,因此在浸渍树脂使用初期,降低浸渍树脂的浸渍温度,随着浸渍树脂使用周期增长,黏度增加,逐步提高浸渍温度,从而保证浸渍树脂在一定的黏度下使用,避免产生线棒端部发空及浸不透。

4 结语

通过对少胶VPI线棒生产过程中一系列措施的实施,极大提高了VPI少胶线棒生产的合格率,由最初的82%左右提高到目前的95%左右。同时经过作业过程中经验和技术的消化吸收及对各工序关键问题的分析解决,制定并执行相应的预防措施,为后期VPI少胶线棒的生产提供了可靠的质量保证。

图3 浸渍树脂黏度与温度变化曲线图