一起500 kV大吨位玻璃绝缘子水泥裂纹缺陷分析

摘 要:通过机械破坏试验、渗透试验、实物解体等方法,对一起500 kV输电线路420 kN大吨位玻璃绝缘子水泥裂纹缺陷进行了定量分析,试验结果表明,水泥胶合剂裂纹缺陷暂不影响该型大吨位玻璃绝缘子机械性能,但不能排除在长期运行后,该型号大吨位玻璃绝缘子的机械性能发生变化,需要运行人员在以后的运维中对该型号大吨位玻璃绝缘子进行定期检测,并定期开展抽检试验,以便及早发现缺陷发展情况。

关键词:玻璃绝缘子;大吨位;水泥裂纹;缺陷试验

0 引言

线路绝缘子作为输电线路的主要构件之一,其作用是支撑导线、防止电流回地以及增加爬电距离,其性能对于电网的稳定运行有着重要影响。输电线路上使用的绝缘子主要有三大类:盘形悬式陶瓷绝缘子、盘形悬式玻璃绝缘子、棒形悬式复合绝缘子。由于材料化学结构的不同,三种绝缘子具有不同的电气与机械性能,在选用过程中要充分考虑使用条件及工作要求。因玻璃绝缘子具有零值自爆,便于检测,耐电弧、耐振动性能好,自洁性能好,不易老化,主电容量大,强度高,尺寸小,重量轻,不可击穿,热稳定性好等优点,特别在抗自然灾害(雷击、污闪、冰害及导线舞动等)方面具有独特的优越性和可靠性,已成为高压、超高压和特高压输电线路的首选产品之一,在耐张塔上几乎全部使用玻璃绝缘子(少量使用盘形悬式陶瓷绝缘子)。

目前,挂网运行的玻璃绝缘子吨位有70 kN、100 kN、120 kN、160 kN、210 kN、240 kN、300 kN、420 kN、550 kN等,其中420 kN、550 kN属于大吨位玻璃绝缘子,主要应用于500 kV及以上输电线路。在实际应用中,大吨位玻璃绝缘子在长期挂网运行中出现了一些问题,如玻璃绝缘子水泥胶合剂出现环状裂纹及辐射状裂纹、水泥胶合剂脱落、存在表面气泡等。

广州地区某500 kV输电线路近年来发生多起玻璃绝缘子水泥裂纹缺陷事故,本文通过机械破坏试验、渗透试验、解体等方式,对该420 kN大吨位玻璃绝缘子水泥裂纹缺陷进行分析,并提出改进措施以及大吨位玻璃绝缘子的运维策略。

1 缺陷概况

1.1 缺陷统计

2015—2016年期间,运行人员结合线路停电检修工作,对某回500 kV输电线路24基杆塔288串共8 340片大吨位420 kN型号玻璃绝缘子进行外观检查,发现大量玻璃绝缘子存在碗头内侧水泥胶合剂裂纹缺陷,存在缺陷的玻璃绝缘子共2 220片,占所检查绝缘子总数的26.6%。

1.2 缺陷特点

该型号420 kN大吨位玻璃绝缘子于2013年挂网运行,投運前,运行人员对该批玻璃绝缘子进行了外观检查,玻璃绝缘子水泥胶合剂等外观良好。经过2~3年的挂网运行后,运行人员发现该型号玻璃绝缘子存在水泥胶合剂裂纹缺陷,且缺陷绝缘子数量呈增多趋势。通过对缺陷统计数据和实际检查情况进行分析,缺陷绝缘子主要存在以下特征:玻璃绝缘子缺陷表征均为钢帽内部水泥胶合剂出现环状、辐射状裂纹,并伴有表面水泥胶合剂脱落情况,当缺陷绝缘子承受运行荷载时,其裂缝明显增大。

2 缺陷试验结果分析

根据该型号玻璃绝缘子水泥胶合剂裂纹缺陷表征情况,初步判断玻璃绝缘子浅表层水泥面固化不良,包裹在钢脚上的水泥浆机械性能方面表现较脆,干缩收缩率较高,抗温度循环和抗震动性相对较低。玻璃绝缘子长期运行后,经震动和温度循环造成龟裂、破皮等现象,导致出现水泥胶合剂出现裂纹缺陷,但玻璃绝缘子整体完好,玻璃未出现自爆,未影响到玻璃绝缘子的电气性能。因此,根据《标称电压高于1 000 V的架空线路绝缘子第1部分:交流系统用瓷或玻璃绝缘子元件—定义、试验方法和判定准则》(GB/T 1001.1—2003)制定以下试验测量方法,检测该缺陷玻璃绝缘子的机械性能情况。通过试验结果分析水泥裂纹玻璃绝缘子的机械性能。

2.1 机械破坏负荷试验

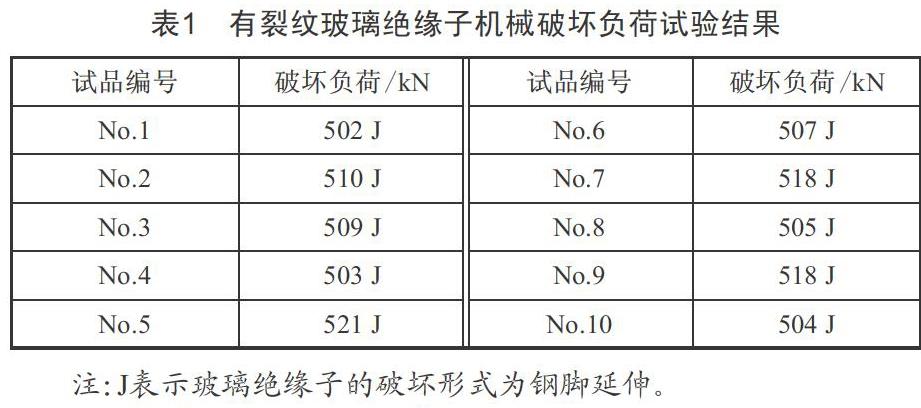

选定一组挂网运行的同型号、同批次大吨位水泥胶合剂无表面裂纹的玻璃绝缘子共10片,额定负荷420 kN,维持5 s拉伸负荷后进行破坏试验,合格标准为X1-3δ1≥SFL(X1为抽样试验中的绝缘子机械破坏负荷平均值,δ1为抽样试验中的标准偏差,SFL为绝缘子额定机械破坏负荷),试验结果如表1所示。

抽样试验结束,可得数据:X1=509.7 kN,δ1=6.93 kN,X1-3δ1=488.91 kN,SFL=420 kN。因此,X1-3δ1≥SFL,满足标准要求,试验合格。

2.2 渗透试验

(1)选定一组挂网运行水泥胶合剂有裂纹的玻璃绝缘子共5片,50%额定负荷(210 kN)3 s后,在水泥面倒入品红染料溶液。其中一组2只放置2 h,解体后观察染色深度分别为1 cm、0.5 cm;另外一组3只放置20 h后,解体后观察染色深度分别为1 cm、0.5 cm、1 cm。

(2)选定一组挂网运行水泥胶合剂有裂纹的玻璃绝缘子共2片,用品红染料浸泡在水泥面后,施加30%额定负荷(140 kN),维持20 min。随后解体观察染色深度分别为2 cm、1 cm。

涂品红染料如图1所示,渗透试验后染色深度如图2所示。

2.3 模拟试验

按照挂网有裂纹的玻璃绝缘子工艺,重新制作5片有Y形金属进行插片的玻璃绝缘子(插片深度2 cm),额定负荷420 kN,维持5 s拉伸负荷后进行破坏试验,结果如表2所示。

抽样试验结束,可得数据:X1=507.7 kN,δ1=4.3 kN,X1-3δ1=494.1 kN,SFL=420 kN。因此,X1-3δ1≥SFL,满足标准要求,试验合格。

2.4 残留强度试验

选定一组挂网运行的有裂纹的玻璃绝缘子共5片,进行残留机械强度试验。使用锤子打击的方法去除玻璃绝缘子的伞盘,残留部分应不大于铁帽的最大外沿。制作备好的试品在试验机上逐个进行拉伸负荷试验。拉伸负荷从零迅速而平稳地增加到约为额定机电破坏负荷的50%,然后以每秒为额定机电破坏负荷的1%速率增加,直至破坏玻璃绝缘子,此时负荷值为残留强度。试验后,如果全部试品均为金属件拉脱,则按下式计算并进行判断:

Qs=≥0.75

式中,X为残留机械破坏负荷算术平均值;S为标准偏差;Qs为绝缘子残留机械破坏特性的质量指数;SFL为绝缘子额定机械破坏负荷。

经逐个试验,绝缘子破坏形式均为金属件破坏,试验结果如表3所示。

试验数据可计算得:X1=512 kN,S=2.74 kN,SFL=420 kN,Qs==1.21。因此,Qs≥0.75,满足标准要求,试验合格。

3 结语

根据以上试验测量结果,可得出如下结论:

挂网运行3年的玻璃绝缘子,因温度循环和长期震动,导致水泥胶合剂出现裂纹缺陷,水泥裂纹深度较浅,通过各项机械破坏试验,结果表明,水泥裂纹暂不影响玻璃绝缘子机械强度性能。通过三组渗透试验对比,在受到拉力、品红染料浸泡时间越长时,水泥裂纹深度明显增大,裂纹呈发展趋势。通过两组模拟试验对比,水泥面浅的玻璃绝缘子机械强度破坏力小于水泥面完整的玻璃绝缘子,水泥胶合剂对玻璃绝缘子的机械强度有一定影响。导致水泥胶合剂裂纹缺陷的主要原因为大吨位玻璃绝缘子水泥截面大及体积大,制作工艺存在问题。可通过优化大吨位绝缘子结构,减少水泥截面,同时提高制作工艺,充分清除水泥内部气泡。

试验结果表明,该型号大吨位玻璃绝缘子出现的水泥裂纹缺陷不影响机械强度性能,但该缺陷可能会随着绝缘子挂网运行时间的推移,裂纹继续发展扩大。由于目前尚无大吨位玻璃绝缘子疲劳试验相关试验标准,暂无法进行裂缝绝缘子疲劳试验,因此,不能排除在长期运行后,该型号大吨位玻璃绝缘子的机械性能发生变化。需要运行人员在以后的运维中对该型号大吨位玻璃绝缘子进行定期检测,并定期开展抽检试验,以便及早发现缺陷发展情况。

[参考文献]

[1] 朱凯,顾洪连.國产玻璃绝缘子四十年运行概述[J].电瓷避雷器,2006(5):14-16.

[2] 夏庆辉,寻凯.500 kV钢化玻璃绝缘子运行分析[J].高电压技术,1992(2):69-70.

[3] 关志成.绝缘子及输变电设备外绝缘[M].北京:清华大学出版社,2006.

[4] 唐若明.玻璃绝缘子胶合剂的外观质量探讨[J].电瓷避雷器,2004(3):18.

[5] 标称电压高于1 000 V架空线路绝缘子使用导则 第1部分:交流系统用瓷或玻璃绝缘子:DL/T 1000.1—2006[S].

收稿日期:2019-12-18

作者简介:黄兴(1988—),男,湖北黄冈人,工程师,研究方向:输电线路运维。