氧化铝生产中细小杂质的控制方法研究

王大兵,李雪伟,崔海滨

(山东龙口东海氧化铝有限公司,山东 烟台 264000)

随着我国经济快速发展,电解铝、陶瓷、医药、电子、机械等行业发展势头迅猛,作为这些行业重要原料之一的氧化铝,得到市场广泛需求,被用于分析试剂、有机溶剂的脱水、吸附剂、有机反应催化剂、研磨剂、抛光剂、冶炼铝的原料、耐火材料等[1]。促使氧化铝生产成为比较大的工业部门之一,对国民经济的发展也起着重要作用。但是随着这些行业研究日趋深入,对氧化铝的生产也提出了更高的要求,目前制取氧化铝粉的方法主要有:铵明矾热分解、碳酸铝铵热分解、有机醇盐法等[2]。但是这些方法在氧化铝的生产过程中,会存在细小的杂质,而杂质会和铝元素形成次晶相,影响高纯氧化铝的性能、质量和用途,降低了产品的美观度和等级,甚至在使用过程中产生安全事故。因此研究氧化铝生产中细小杂质的控制方法,保证氧化铝制品的安全质量和产品等级。

1 研究氧化铝生产中细小杂质的控制方法

氧化铝生产中主要细小杂质为Mg、Na及重金属等,然而氧化铝本身含有析出电位正于Al元素中的氧化物夹杂,如Fe2O3、SiO2和Ga2O3等,这些物质也会在电解过程中被还原,给氧化铝生产过程中带来细小杂质。氧化铝生产中存在的这些细小杂质不去除,会随着PH升高与氢氧化铝共同析出,从而影响产品的纯度。

1.1 析出沉淀

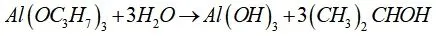

氧化铝在电解过程中,会形成氧化铝溶液,其中析出电位正于Al元素中的氧化物夹杂,致使氧化铝溶液中存在浮游物,影响氧化铝加工生产。但是氧化铝会和有机醇产生反应,则有:

经过对氧化铝和有机醇的催化,产生醇铝溶液,醇铝溶液在水溶液中,Al会单纯以离子状态存在,但却不是Al3+,而是Al(H2O)3+的形态存在,因此对醇铝溶液进行水解,则有:

经过水解作用,产生氢氧化铝溶液。在这个过程中,有机醇会蒸发,PH值会不断升高,随着PH值的升高,水合铝络离子就会发生配位水分子离解,生成多种羟基铝离子,从单核单羟基水合物水解成单核三羟基,最终生成氢氧化铝将化学沉浮游物析出,析出的浮游物会沉淀在容器底部,留在反应容器中,从而减少氧化铝溶液中一些细小杂质。

1.2 电解分离

氧化铝生产过程中的杂质经过析出沉淀作用,已经去除一部分杂质,氧化铝中的杂质已经不明显,但是经过检测,氧化铝溶液依然不符合加工条件,无法进行下一步的生产,因此对氧化铝颗粒进行第二步电解分离,再次去除氧化铝溶液中存在的杂质。

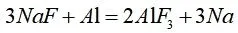

氧化铝溶液电解条件下,阴极主反应是析出Al,当电解电位的差值减小时,氧化铝溶液中的杂质可以在阴极共同电解分离,分离出的溶液杂质大部分会被炭素阴极和内衬所吸收,剩余的则进入Al液中,生成钠,则有:

电解Al液中的Na含量主要受电解质的摩尔比和电解槽温度等因素影响,因此调整电解质的摩尔比和电解槽温度,依然不能有效去除Al液中的Na。故对氧化铝溶液进行第三步,活性炭吸附作用。

1.3 活性炭吸附

经过析出沉淀和电解作用,在氧化铝溶液中存在的杂质已经无法再次析出沉淀和电解分离,因此进行第三步活性炭吸附,经过活性炭吸附作用,再次清除氧化铝中的杂质。

将氢氧化铝溶液高温烧结,则有:

经过高温烧结作用,可以得到氧化铝颗粒,该氧化铝颗粒颜色纯白,虽然已经经过析出沉淀和电解分离作用,但在氧化铝颗粒上依然存在黑色斑点,证明氧化铝纯度不够,存在极其细小的杂质。经过以上作用后,氧化铝会以Al(H2O)4-的形式存在,使用活性炭会对氧化铝中的杂质产生影响,因此使用活性炭吸附去除氧化铝颗粒上的细小杂质。

使用活性炭吸附氧化铝颗粒上的杂质时,可以根据氧化铝加工需求,选择活性炭纤维、活性炭粉末和活性炭颗粒,吸附氧化铝颗粒上的杂质。

其中活性炭纤维吸附能力最强,表面积较大,有利于氧化铝杂质的扩散,促使氧化铝杂质更容易接触到活性炭纤维的活性表面,从而进入活性炭微孔内,使活性炭的吸附速率和脱附速率更快。因此在氧化铝生产过程中,除特殊需求外,都会选择活性炭纤维去除氧化铝颗粒上的杂质。在活性炭纤维吸附过程中,需要温度达到一定平衡状态,即吸附平衡等温线。当Ka为吸附平衡速率常数,Kd为脱附速率常数,qmax为最大吸附量,qe为平衡吸附量,Ce为吸附平衡时吸附质浓度,b为常数。则有:

当(1)式成立时,活性炭纤维吸附氧化铝颗粒中的杂质的吸附温度达到平衡。当kF为表示吸附能力的强弱的常数,为表示吸附量随吸附质浓度增长强度的常数。则有:

2 实验论证分析

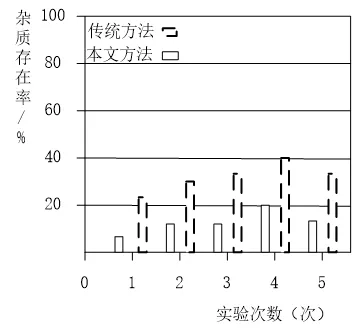

为保证本文提出的氧化铝生产中细小杂质的控制方法的有效性,进行实验论证分析。因为主要研究的是对氧化铝生产中细小杂质的控制,所以生产出的氧化铝中存在的杂质量是衡量氧化铝生产中细小杂质的控制方法效果的衡量指标。故通过判定氧化铝生产中细小杂质存在率,对比本文提出的氧化铝生产中细小杂质的控制方法与传统控制方法。在实验过程中,准备两套一样的氧化铝制备器材,保证氧化铝制取方法一致,使用不同的控制方法,控制氧化铝中存在的杂质。实验结果如图1所示。

图1 杂质存在率对比图

从图1中可以看出,本文提出的氧化铝生产中细小杂质的控制方法与传统控制方法,对氧化铝生产中细小杂质存在率最高在40%以下,但是本文提出的控制方法比传统控制方法控制杂质后比传统方法控制杂质后,杂质存在率低。杂质存在率总体差在0.2~0.1之间,杂质最高存在率在第四次实验中,本文提出的方法杂质存在率不超过20%,控制氧化铝杂质基本保持在3%~20%之间,然而传统方法杂质存在率却达到40%,控制氧化铝杂质只能保持在20%~40%之间。由此可见,本文提出的氧化铝生产中细小杂质的控制方法比传统控制方法,可以更好地控制氧化铝生产中存在的细小杂质,保证氧化铝生产品质,氧化制品的安全质量和产品等级。

3 结语

综上所述,氧化铝是我国工业生产的主要原材料之一,广泛用于电解铝、陶瓷、医药、电子、机械等行业,作为分析试剂、有机溶剂的脱水、吸附剂、有机反应催化剂、研磨剂、抛光剂、冶炼铝的原料、耐火材料等,但是氧化铝生产中存在细小杂质问题一直没有很好地解决,影响氧化铝工艺制品的质量、美观度、等级和安全。

因此本文提出对氧化铝生产中细小杂质的控制方法研究具有是分重要的意义,通过实验论证分析,本文研究出的氧化铝生产中细小杂质的控制方法,可以较好地控制氧化铝生产中存在的细小杂质,从而确保氧化铝工艺制品的质量、美观度、等级和安全。但是本文对氧化铝氧化铝生产中的细小杂质不能完美控制杂质存在率在10%以下,还需不断改进。因此还需不断深入研究氧化铝生产中存在细小杂质的控制方法,将氧化铝生产中存在的细小杂质存在率控制在1%。