一起水轮发电机组分段关闭装置漏油缺陷的分析与处理

摘要:介绍了构皮滩发电厂机组分段关闭装置在运行过程中漏油现象的处理,对机组分段关闭装置进行分析后对漏油原因进行逐一排查,包括以往很容易忽略的工艺孔密封失效问题,提出了处理方法和防范措施,消除了装置漏油隐患,保障了机组安全运行。

关键词:调速系统;机组分段关闭装置;漏油处理;工艺孔密封失效

0 引言

我厂#1机分段关闭阀端盖一直存在轻微渗油现象,在班组巡检过程中发现#1机分段关闭阀端盖渗油明显增加。对导叶0%~30%(二段)、关闭过程中30%~32%(拐点)以及32%以上(一段)三种状态下分段关闭阀端盖渗油情况进行跟踪,发现分段关闭阀端盖在一段和二段状态下渗油量较小(约30 s/滴),但在导叶关闭过程中拐点时渗油量剧增,呈线状从端盖处溢出,若不及时处理,可能会造成渗油情况继续扩大,从而影响机组安全稳定运行。

1 分段关闭装置动作原理简介

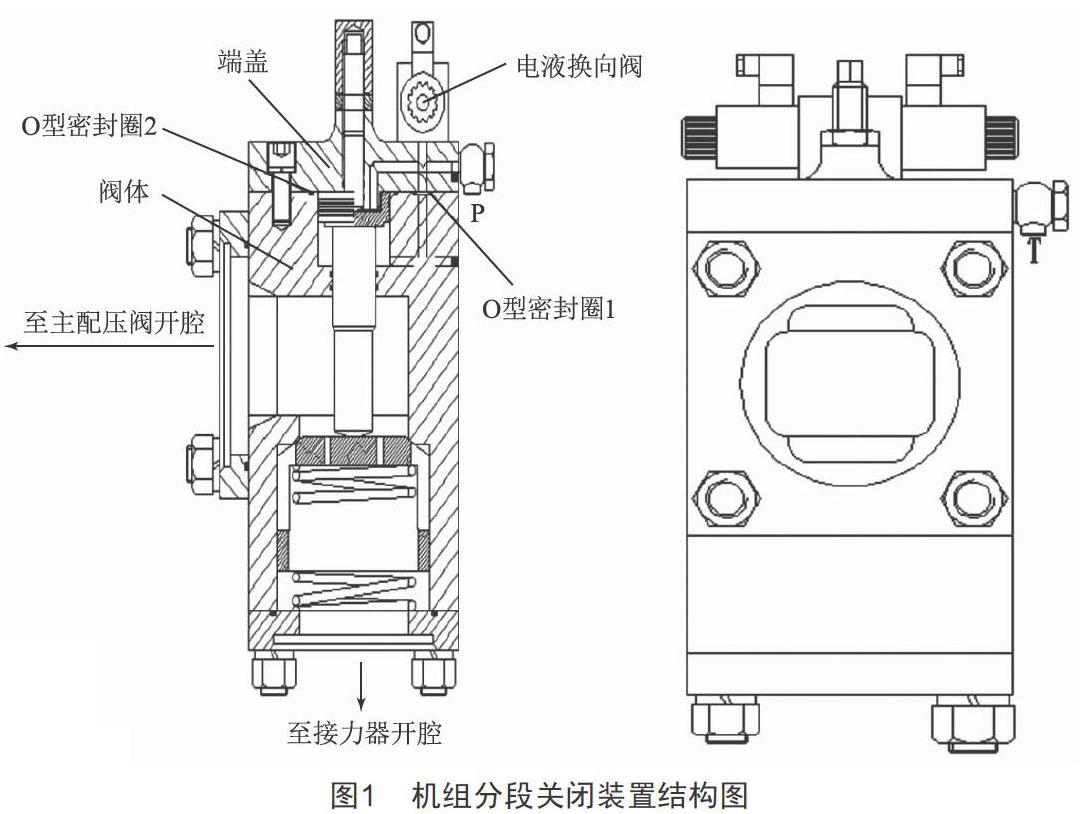

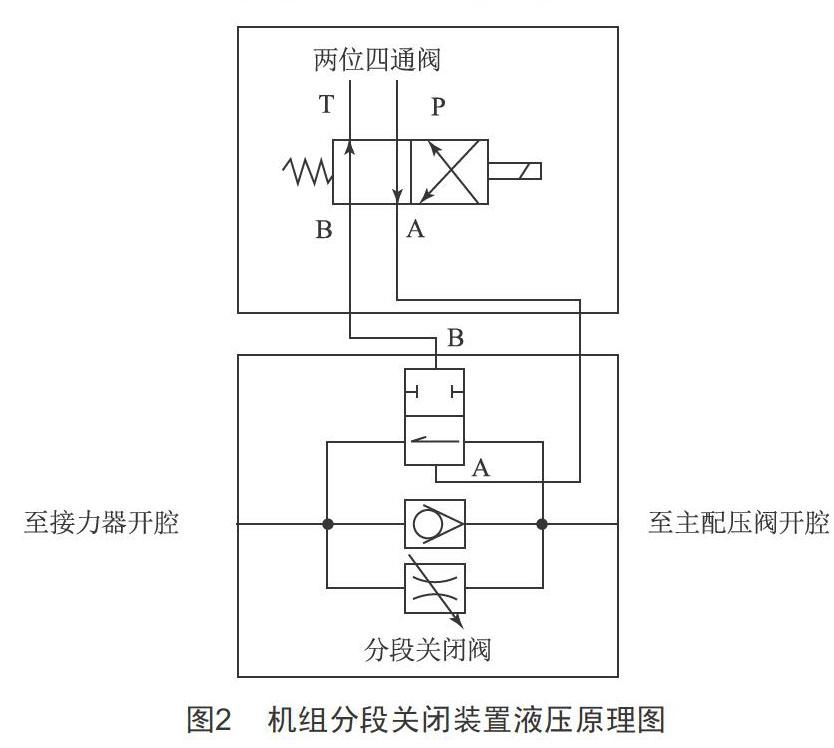

该厂#1机分段关闭装置结构如图1所示,接口分别与主配压阀开腔和接力器开腔相接。液压原理图如图2所示,两位四通阀P接口通压力油,接口T与压油装置回油箱相接。当机组处于正常运行工况时,两位四通阀P端口和A端口成通路,T端口和B端口成通路,分段关闭配压阀阀芯在差压的作用下处于上位,此时主配压阀开腔油路与接力器开腔油路连通,机组运行工况的调整主要由主配压阀控制接力器开关进行。当机组进入正常关机流程时,接力器在油压驱动下关闭到预设的拐点(导叶开度30%)开度,触发节点信号驱动分段关闭阀的先导电磁阀动作,两位四通阀P端口和B端口成通路,T端口和A端口成通路,使分段关闭阀活塞上腔通压力油,下腔通排油,活塞在差压的作用下逐渐将回油油路切断,回油只能通过调节阀的节流孔回流,机组第一段关闭,即快关闭阶段结束。由于回油流量减少,接力器驱动导水机构关闭的速度减慢,机组进入第二段关闭流程。由此可见,第二段关闭时间可通过调整调节阀改变回油过流量大小进行整定,通过调整调节阀可对关机时间进行整定。

2 漏油缺陷的排查

2.1 O型密封圈1失效漏油

O型密封圈1装于分段关闭装置端盖与阀体之间的电液换向阀压力油通路密封,若该橡胶密封老化失效,橡胶密封圈失去弹性变量,均会造成换向阀压力油在机组运行及分段关闭装置拐点动作时大量漏油。經检查,该橡胶密封圈完好,各部分弹性变量基本在正常范围内,O型密封圈1漏油的可能性排除。

2.2 O型密封圈2失效漏油

O型密封圈2装于分段关闭装置端盖与阀体之间的分段关闭配压阀阀芯密封,若该橡胶密封老化失效,橡胶密封圈失去弹性变量,均会造成在机组运行及分段关闭装置配压阀阀芯上腔带压时大量漏油。经检查,该橡胶密封圈完好,各部分弹性变量基本在正常范围内,O型密封圈2漏油的可能性排除。

2.3 端盖工艺孔洞漏油分析

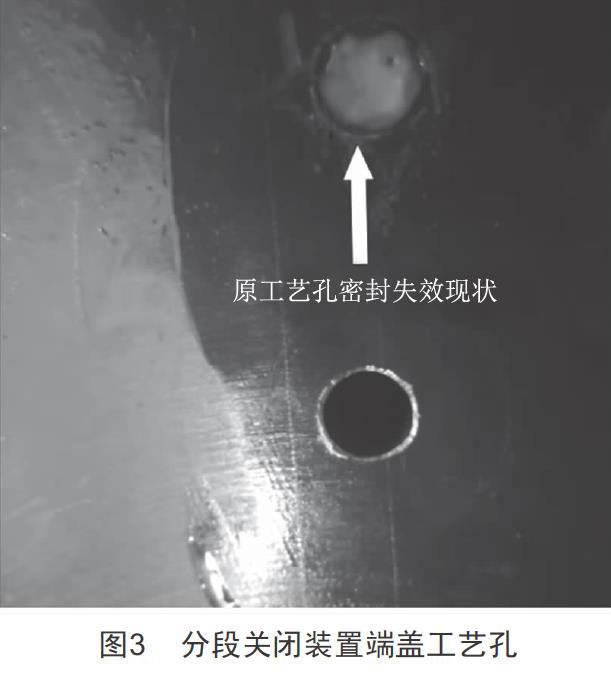

在更换O型密封圈1和O型密封圈2并装复后进行验证,发现分段关闭装置在导叶关闭拐点动作处仍然有大量漏油,说明分段关闭装置动作时漏油是由端盖上工艺孔处静密封损坏造成的。将端盖工艺孔原环氧树脂封堵静密封彻底清理干净,使用AB型金属油面填补剂按规定方法对工艺孔进行封堵,待填补剂固化、满足使用条件后将分段关闭装置装复,并恢复全部调速系统,启动分段关闭装置检查,该装置漏油缺陷完全消除。

从图3可以看出,工艺孔内用环氧树脂进行封堵,经固化后起到静密封的作用。这种密封结构简单,但受工艺影响很大,胶液由甲、乙两种液体按一定比例混合配置、搅拌均匀而成,在原液中和配制过程中均存在气泡,密封面上的胶液带有气泡时,气泡在液压的作用下会破裂,造成渗油现象。同时,随着时间推移,密封处的固态胶会老化,在恶劣的高温、高压环境下,引起静密封处渗油。

3 结语

发电机组装置漏油隐患一直是困扰发电企业的难题,对装置的漏油应从系统角度出发,着手逐一排查。以往对装置渗漏油的处理都集中在O型密封圈上,很少会怀疑装置上工艺孔的封堵失效,容易忽视工艺孔等处静密封失效问题,今后应对此引起重视。

[参考文献]

[1] 叶致中,田淑珍.工艺孔密封处渗油分析及其改进[J].航天工艺,1988(2):49-50.

[2] 扎永强.一起发电机内漏油故障的分析及处理[J].华电技术,2010,32(7):51-52.

[3] 郑伟.调速器系统分段关闭装置故障分析及处理[J].电工技术,2018(9):114-115.

收稿日期:2020-01-02

作者简介:覃祚权(1986—),男,贵州遵义人,助理工程师,从事电力生产设备试验、检修维护工作。