80 MW高温超高压发电机组在钢厂的实践

王 印,丁勇山,党 楠,王艳红,张保明

(1.中冶京诚工程技术有限公司,北京100176;2.济源钢铁(集团)有限公司,河南459000)

0 引言

钢铁企业是能源消耗大户,在各种工艺流程的正常生产情况下也会带来一些副产品,比如高炉煤气,利用这种煤气发电,可使其化废为宝,不但可以提高经济效益,还可以减少煤气放散造成的环境污染。目前国内各钢铁企业非常重视资源利用和环境保护工作,而高炉煤气发电是属于国家鼓励发展的节能减排项目。

高炉煤气发电是将炼铁厂高炉产生的煤气作为动力锅炉燃料来生产蒸汽,不同参数的锅炉,可以产生不同参数的蒸汽,将蒸汽通过管道引到汽轮机进行发电。高温超高压煤气发电机组目前在国内钢厂的自备电站中占有越来越大的比重,处于行业内主流技术,该技术通过提高锅炉出口蒸汽的初始参数,同时对汽机高压缸做功后的排汽引回到锅炉进行再热,再送入汽轮机做功,从而减少热耗,提高机组效率[1]。本文以济源新建80MW高温超高压发电机组进行具体介绍。

1 方案选型与对比

1.1 高炉发电机组选型和设计原则

充分、合理、高效地利用现有煤气资源,在机组选型上,选择高温超高压的高效发电机组,提高电厂热效率。在设备选型上要采用先进、实用、可靠的工艺设备,保证建成后正常、高效的生产。要充分利用公司现有条件和设施,除新建主厂房和必要的辅助生产、生活设施外,公司现有公用设施可利用的不再重建或新建。总平面布置力求紧凑、布局合理,减少占地,提高建筑系数。

1.2 根据年煤气发电效率确定装机方案

目前济源钢厂自备电厂现有30 MW一台、25 MW两台中温中压煤气发电机组,另有一台已建成的80 MW高温超高压煤气发电机组。全厂可用于发电的高炉煤气量在30~34万Nm3/h之间。4台发电机组年可向厂内部供电约3.5×108 kWh。原三台中温中压煤气发电机组发电效率低、煤气利用率低,属于淘汰型机组,为了提高现有煤气利用率,增加经济效益和社会效益,有必要对全厂煤气发电机组进行升级改造。国内目前主要常见机组的发电效率见表1[2]。

表1 国内目前主要常见机组的发电效率表

参照表1提供的数据和公司现有可供发电的高炉煤气量,以及现有发电机组的装机情况,决定拆除两台25 MW中温中压煤气发电机组,保留一台30 MW中温中压煤气发电机组作为检修备机,新建50 MW机组、65 MW机组、80 MW机组其中之一。

考虑到高炉扩容,产能提高,机组容量需有一定富裕等情况,以及设备通用性和运行安全等方面因素,决定新建的高炉煤气发电机组采用已投产的原有80 MW发电机组同型号机组。该机组目前运行稳定可靠,相对于运行人员也较为熟悉。新建高温超高压机组在技术指标上,比原有中温中压机组的发电效率相对提高60%以上。该工程通过拆除现有自备电站的两台25 MW中温中压发电机组,新建一台80 MW高温超高压煤气发电机组,可实现年发电量6.4×108kWh,去除工程自耗电后,机组可向厂内部供电约5.98×108kWh,比原电厂机组可多提供2.48×108kWh的供电量。发电煤气消耗及三种装机方案情况分析对比见表2。

表2 发电煤气消耗及三种运行方案情况分析

1.3 新建80MW煤气发电机工艺流程

80 MW高温超高压煤气发电机组工艺流程见图1[3]。

图1 高温超高压煤气发电机组工艺流程图

2 新建80 MW机组主要设备参数

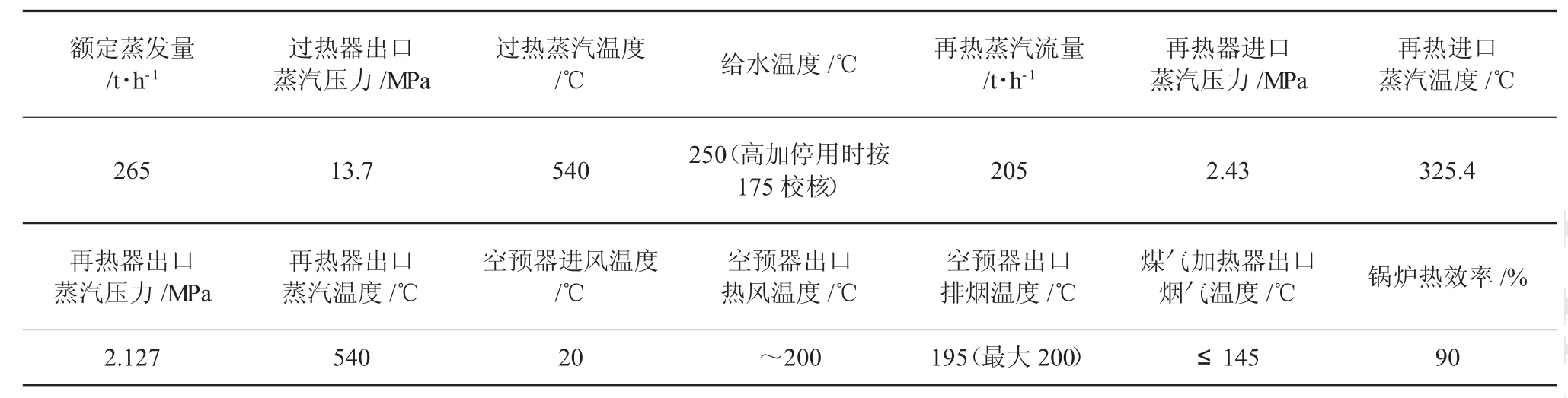

2.1 锅炉主要参数

锅炉形式:超高压、平衡通风、一次再热、燃气(高炉煤气)汽包锅炉。

锅炉的主要参数见表3

2.2 汽轮机主要参数

型式:高温超高压、一次中间再热、单轴、单缸单排汽、凝汽式

汽轮机额定参数见表4

2.3 发电机主要参数

发电机主要参数见表5

3 本发电项目设计、建设主要内容

3.1 煤气系统

高炉煤气、焦炉煤气由厂区煤气管网管道送到发电区域。再由煤气干管接入锅炉,通过各支管接入锅炉燃烧器。煤气管道设计根据国家规范设置切断阀、流量计、快速切断阀、调节阀、检查人孔、空气氮气吹扫管路、放散管路等安全附件。

高炉煤气主管阀门依次设计电动蝶阀、敞开式电动插板阀、液动快切阀。高炉煤气燃烧器前支管设电动三偏心蝶阀、电动调节阀、两道气动快切阀。

焦炉煤气主管依次设计为电动蝶阀、电动扇形盲板阀、气动快切阀。焦炉煤气燃烧器前支管设电动闸阀、电动调节阀、两道气动快切阀。

煤气系统在建设过程中根据业主需要合理更改放散点的位置,采用气动放散阀门,减少后期运行人员的工作量,并在所有需要人工操作阀门的地方增加平台,充分满足一线人员的工作需求。

表3 锅炉的主要参数

表4 汽轮机额定参数

表5 发电机主要参数

3.2 烟风系统

锅炉正常燃烧采用高炉煤气,点火使用焦炉煤气,设自动点火装置。锅炉设置高温燃烧尾气与高炉煤气、助燃空气换热装置,经过换热装置的高炉煤气、助燃空气可有效提高锅炉的燃烧温度,同时可以降低锅炉排烟温度,提高了经济性。煤气、空气预热装置为整体式水媒式热管加热器。

3.3 尾气净化系统

按目前国家对烧高炉煤气锅炉烟气排放定额要求,锅炉烟气必须要经过脱硫排放。本工程采用石灰-石膏湿法脱硫工艺,烟塔合一,设置高效除雾器和湿式电除尘设备,脱硫后满足SO2浓度≤35 mg/Nm3,粉尘浓度 ≤5 mg/Nm3的超净排放要求,脱硫效率高达98%。煤气发电与烟气超低排放设施同步建成。

3.4 热力系统

热力系统包括四大管道系统、凝结水系统、抽汽系统、疏放水系统、循环冷却水系统等等。

(1)主蒸汽、低再、高再系统

主蒸汽为单机单元制,从位于锅炉炉顶的集汽集箱出来,经过热力管网接至汽轮机主汽门,本系统管道材质采用12Cr1MoVG合金钢,汽机前电动主汽阀门采用焊接阀门。

低再管道是把在汽机高压缸做功后排出的蒸汽,接回到锅炉的再热器;高再管道是把再热器再次加热后的蒸汽送至汽机中压缸,蒸汽入口设置有中压联合汽阀。本机组设有容量为BMCR30%的二级串联旁路系统,以改善机组冷、热态启动条件,缩短启动时间。旁路系统考虑热备用。

主汽、再热系统在建设过程中优化了原有疏水点的布置,并充分考虑了汽机启动初期暖管的需要,防止管道产生振动。

(2)主给水系统

系统设置两台110%容量的电动给水泵,1用1备。均采用独立变频控制(带旁路),给水泵油站设置双路电源。主给水系统由三部分组成,低压入口段、高压出口段、经过高加后的高压热段。经过除氧器的水接到给水泵,经水泵升压后送至高压加热器加热,加压、加热后的水通过给水操作台送人锅炉省煤器。

给水泵的安装是建设过程中需要特别注意的地方,要求安装精度高,给水泵的安装合格与否关系到整个锅炉供水系统是否能够正常安全的工作,需要特别注意。

(3)凝结水系统

汽轮机完全做功后的蒸汽,排到凝汽器进行冷却,冷却后的凝结水汇集到热井,出来的凝结水再次送入汽封加热器、低压加热器,最后进入除氧器。凝结水系统在汽封加热器出口的凝结水管路设置旁路,可以接回凝汽器,这样可以保证起动初期或者当机组低负荷期间有最小流量的凝结水通过凝结水泵,防止凝结水汽化发生气蚀现象从而危害到水泵。

凝结水管道在建设过程中需要注意整个系统的阀门规格,该用真空阀门的时候一定不能装错,否则会影响汽机运行的真空。

抽汽系统

本工程的汽机设有6级抽汽,主要是用来给除氧器、1#高加、2#高加、4#低加、5#低加、6#低加。为了保证设备运行安全,抽汽装置均设有隔离阀、止回阀,防止汽机进水和蒸汽回流导致汽机超速。

抽汽系统在建设过程需要注意阀门的安装位置,此系统管道较大,阀门应装在方便后期操作维护的地方。

(5)冷却水系统

凝汽器冷却用循环水,来自新建循环水泵站,并设胶球清洗系统一套。其他辅机设备,如发电机空冷器、水环真空泵、EH油站、双联滤油器设置两路供水,一路工业水,一路循环水。

冷却水管道建设过程中,虽然压力较低,但要防止施工垃圾遗留在管道内,损坏过滤器,影响供水压力,从而影响设备冷却效果。

4 本发电项目设计的主要特点和优势

本项目在设计过程采取BIM三维设计,尤其在改建、扩建工程中BIM三维设计的优势更加明显。

(1)在方案布置阶段,通过BIM三维设计可以更好的优化项目占地空间,合理布置管网、设备,同时采纳业主的意见和建议,更方便项目建成后运行人员的操作和检修。

(2)在设计过程中,热力、给排水、暖通、电气、仪表、土建设计人在同一平台,各自设计自己专业的内容,同时通过模型的可视化,减少管道与管道、管道与桥架、管道与梁柱的碰撞,在设计初期就最大化的减少后期施工过程可能出现的问题。

(3)项目建设阶段,采用三维模型提前把施工难点和技术要点对施工单位进行技术交底,相比传统的二维CAD图纸,非常直观易懂,比过去减少了大量的沟通等待时间,提高了整个项目的建设效率。

实践证明本工程采用BIM三维设计,大大缩短了项目建设工期,项目比原计划早投产三个月,为业主创造了更多的经济效益。

5 结语

新建的发电机组,在技术指标上,比该厂原有机组的发电效率相对提高60%以上,年外供电量比原机组可多提供2.48×108kWh,每年可以为用户多带来发电收益约1.24亿元,经济效益非常突出,并且充分利用了厂区的富裕煤气,单位发电量的能耗、水耗均达到了清洁生产的先进水平,烟气的排放指标符合国家对钢铁企业环保、节能减排的政策要求。本项目在设计过程采取BIM三维设计,可以优化占地空间,合理布置管网、设备,避免各种管道与钢结构的碰撞,可有效减少后期施工过程可能出现的问题,尤其在改建、扩建工程优势更加明显。