悬索桥主缆探伤机器人的设计

赵文瑞 王大刚 刘畅 许善超 刘涛

摘 要:为了解决悬索桥主缆自主检修仪器搭载平台问题,通过结构设计解决悬索桥主缆检测机器人的自主行走的越障、振动稳定性、自适应轨迹等问题,最后实现悬索桥主缆损伤检测机器人能搭載检测设备并能沿着主缆轨迹自主移动进行主缆损伤检测,同时能躲避主缆上障碍结构,并具有一定的抗震动、抗风的稳定性,该文提出一种悬索桥主缆损伤检测机器人机械结构。

关键词:悬索桥;主缆探伤;机器人设计

中图分类号:TP242;U448.25 文献标识码:A 文章编号:2096-4706(2020)22-0130-03

Design of the Flaw Detection Robot for the Main Cable of Suspension Bridge

ZHAO Wenrui,WANG Dagang,LIU Chang,XU Shanchao,LIU Tao

(School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou 221116,China)

Abstract:In order to solve the problem of the carrying platform for autonomous inspection instrument of the main cable of the suspension bridge,the structure design solves the problems of the autonomous walking of the suspension bridge main cable detection robot,such as obstacle crossing,vibration stability,and adaptive trajectory. Finally,it is realized that the main cable damage detection robot of the suspension bridge can be equipped with detection equipment and can move autonomously along the main cable trajectory for main cable damage detection. At the same time,it can avoid the obstacle structure on the main cable and has a certain degree of stability against vibration and wind. In this paper,a mechanical structure of main cable damage detection robot for suspension bridge is proposed.

Keywords:suspension bridge;flaw detection of main cable;robot design

0 引 言

悬索桥是以承受拉力的缆索或链索作为主要承重构件的桥梁,由主缆、鞍座、锚碇、吊杆、加劲梁等部分组成。主缆是悬索桥主要的承重结构,主缆的磨损、腐蚀和疲劳断丝将导致主缆承载强度降低、服役安全性变差,一旦主缆失效,会致使悬索桥发生坍塌,严重危及生命安全,并会造成重大经济损失。在悬索桥主缆损伤检测行业,现有对于主缆越障机构的专利较少,主要有:镇江蓝舶科技股份有限公司相关生申请人采用主辅轮交替工作从而达到小车越障目的;无锡金诚工程技术服务有限公司相关申请人采用扶手绳行走轨迹和吊篮的上下移动实现多方位移动的行星式小车;镇江蓝舶工程科技有限公司相关生申请人采用排轮以及偏位纠正轮达到行走目的[1,2]。目前悬索桥主缆损伤检测多采用人工检修的方式,存在成本高、效率低、安全风险高的问题。

本项目指导老师王大刚致力于悬索桥主缆机械健康状态监测与探伤机器人技术的研究,特别是主缆安全性及服役寿命评估研究。作者所在课题组为解决主缆检修仪器搭载平台问题设计了一种可用于悬索桥无人化检测的悬索桥主缆探伤机器人,所设计结构可为检测仪器提供检测平台。该机器人可降低检测成本,提高检测效率。设计的机器人结构可通过悬索桥主缆索夹、吊索等障碍,并通过M型展出架结构以及压紧轮来确保机器人行驶的稳定性。对悬索桥主缆检修工作具有重要意义。

1 结构设计

1.1 设计要求

具体设计要求如下:

(1)最大仪器载重10 kg;

(2)行驶速度范围可变,适应不同检测仪器速度要求;

(3)轻便、易于组装拆卸;

(4)检测功能要求。

1.2 针对悬索桥主缆扶手绳、吊索、风速影响的结构设计

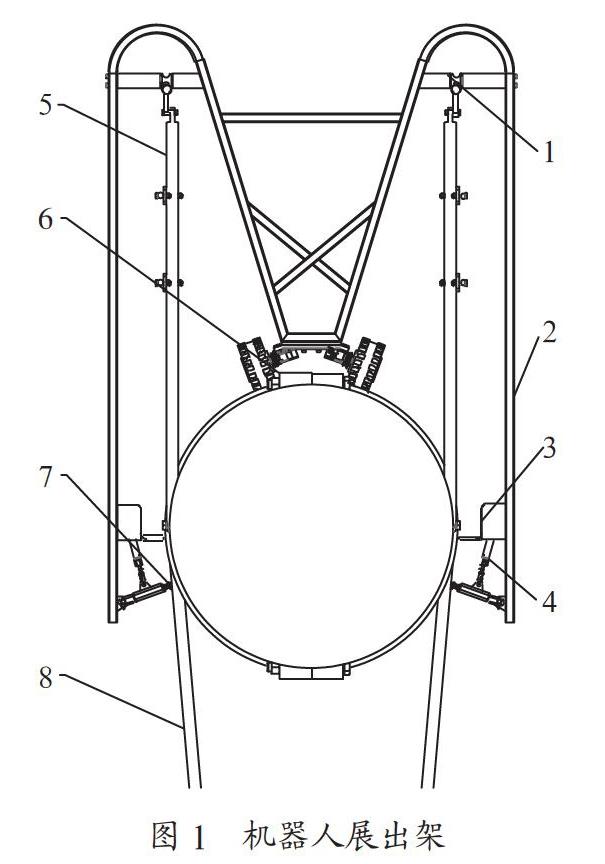

机器人在悬索桥中行走时,空间阻碍结构主要有扶手绳(图1部件5)、吊索(图1部件8),这要求机器人结构不能与其发生干涉;当主缆因桥体震动或高空风力影响时,主缆结构需提供应有的支撑稳定性,保证机器人检测的安全性。

对悬索桥主缆扶手绳、吊索的避障问题,本项目提出通过形成类似“M”的展出半封闭式支架结构(图1部件2)避开扶手绳及吊索。在结构设计中加入扶手绳导轮(图1部件1),导轮内轴承选择GB/T 276-94深沟球轴承,在减少支架因摩擦削弱扶手绳强度的同时规定机器人行驶路径,避免偏离预期轨迹。

主缆防腐涂层许用压强为2.50 Mpa,机器人行驶主缆处最大仰角α=26°行驶时因角度变化范围以及主缆表面湿度影响,机器人行驶途中履带所需摩擦力可能出现不足[3];在主缆下表面M型展出架下设置两对压紧轮(图1部件7),压紧轮伸缩由电机驱动滚珠丝杠(图1部件4)进行顺序动作,压紧轮在不同工况下可根据需要展开,且可提供不同的压紧力来确保机器人的稳定。当出现震动、强风等情况时,需要确保机器人可靠停车,同时压紧轮可作为另一固定支点确保机器人不出现侧翻。压紧轮所选橡胶材质有利于保护主缆防腐涂层,同时轮面接触压紧变形为4.12 mm[4],此时单个压紧轮与主缆的接触面积为A压紧轮=14.02 mm×40.00 mm=560.80 mm2设计驱动机构提供最大压紧力为1 200 N,则对于主缆防腐涂层的最大压强为P压紧轮=1 200 N/560.80 mm2=2.13 Mpa,小于许用压强2.50 Mpa,安全系数为1.17。因行驶过程中压紧轮需通过索夹表面,考虑到设计结构的力学平衡,在压紧结构处设计多个弹簧缓冲装置,使得压紧轮自适应调整水平方向的力,保证机器人水平方向上始终受力平衡,以便于平顺检测。M型展出架上设有检测仪器搭载平台,沿主缆径向轴向分设4个不同检测机位(图1部件3),可为其提供全方位损伤检测位置。因两展出架距离较大,故M型展出架设有三处横梁保证前后展出架同步;展出架采用铝合金材料,保证轻便的同时也保障展出架的结构强度。设计结构模型如图1所示。

1.3 针对悬索桥索夹结构的设计

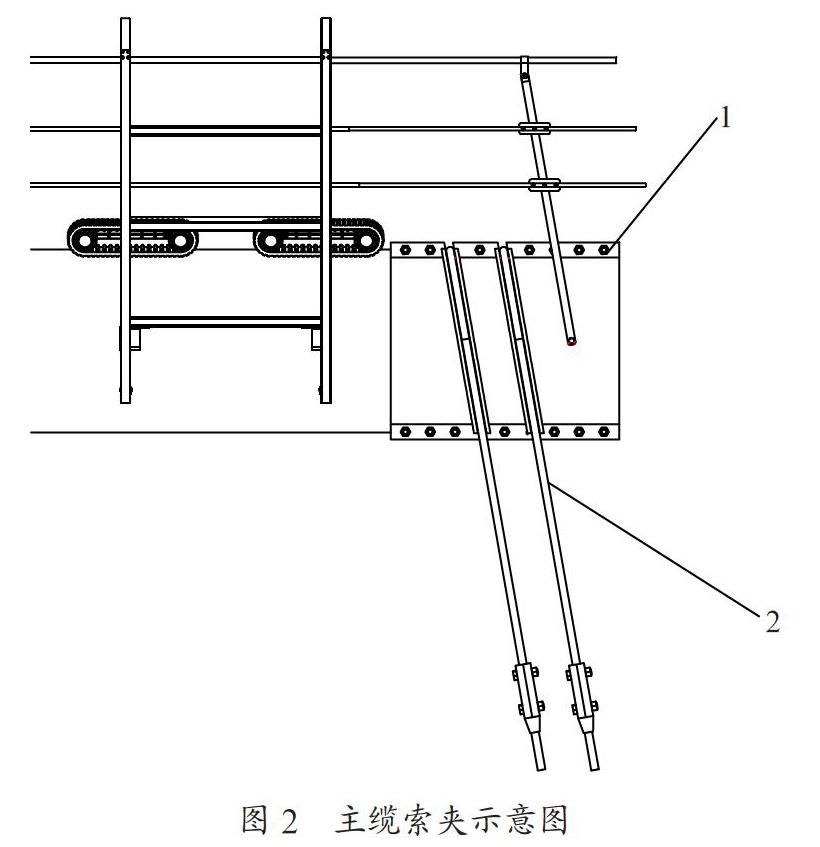

如图2所示,悬索桥主缆上每隔一段距离安装有索夹,索夹起到箍紧主缆的作用,同时连接着吊索,承担着吊起悬索桥的拉力,索夹是悬索桥必不可少的结构,担任重要的角色。机器人要在主缆上运动,需要避开索夹及其产生的障碍。索夹的对于机器人行走的障碍主要表现在索夹在主缆上表面的螺栓连接处(图2部件1)和吊索(图2部件2)的分布。

针对索夹上表面连接处的障碍,机器人采用提高底座、增大履带间空间来实现避障,同时将底座分布设计成“倒V”结构,增大下部空间的同时,也能使机器人上部分结构紧凑。履带带轮与底座通过轮毂装配后,使履带表面与主缆表面相切,达到增大接触面积、履带接触正压力方向沿径向的目的(图1部件6)。

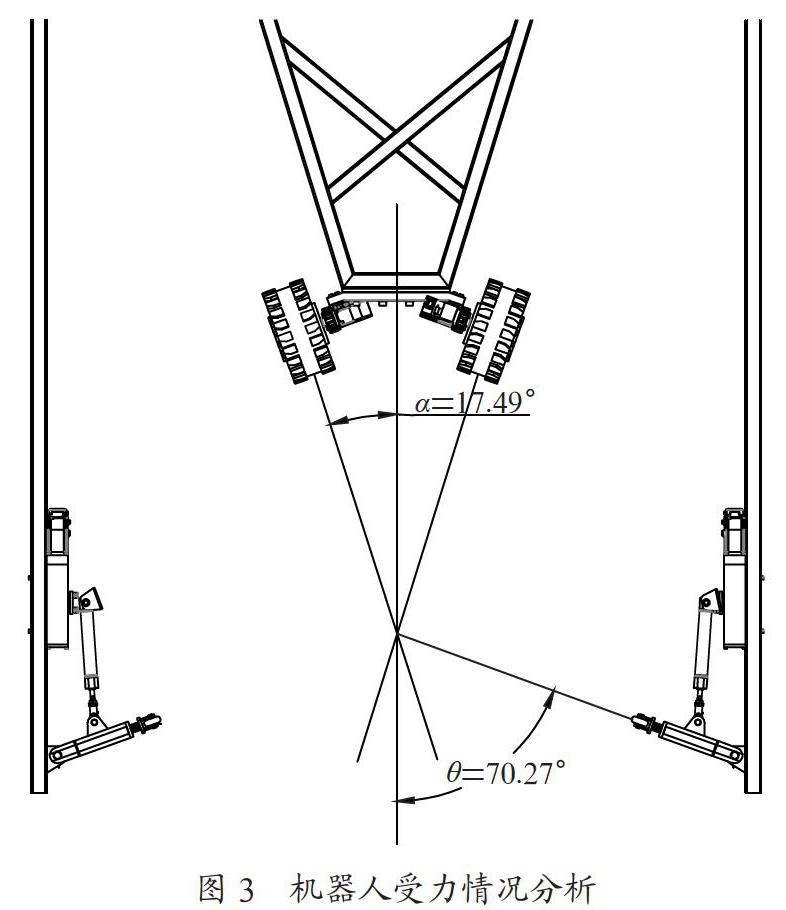

针对索夹上吊索结构形成的障碍,机器人在下部设计了由滚珠结构连接的压紧轮,由电动机驱动滚珠丝杠结构,使压紧轮结构围绕固定支点上下翻转,待机器人行进至索夹结构处,电动机驱动滚珠丝杆结构使得压紧轮结构向上翻转,避开吊索,待经过索夹结构后,电机再反转驱动滚珠丝杆结构使得压紧轮复位,对主缆产生压紧作用。机器人的受力情况如图3所示。

对机器人进行受力分析,主缆所给的支反力并未处于同一平面,向两支反力中点进行简化,由于机器人行动比较缓慢,可看作静态进行受力分析。主缆对左右履带的支反力F1,F2与竖直方向夹角为θ;主缆对左右压紧轮的正压力Fa,Fb与竖直方向夹角为α;机器人自重G;简化力系得出平衡方程为:

F1cosθ+F2cosθ=G+Facosα+Fbcosα,且满足F1=F2,Fa= Fb,据已知条件α=70.27°,θ=17.49。当履带出现最大压紧力时,即静止状态压紧轮力为最大时,履带对表面的压强最大,故取Fa=Fb=1 200 N;机器人支架及双孔梁采用铝合金材料,所占体积为15.36 dm3,為减少对主缆表面防腐涂层的破坏,机器人的履带采用柔性橡胶材料,橡胶履带体积9.56 dm3,考虑到电机、电源以及检测仪器的重量,估算满载总重为70 kg;带入上述数据解得F1=360 050.45 N;履带与主缆表面接触面积S=1.52 m2;四条履带平均压强为0.12 Mpa,满足涂层的许用压强2.50 Mpa,其应力安全系数为20.8,满足设计要求。因履带接触面积较大,平均压强较小,爬坡时前后压力比的变化可不予考虑。

2 电机电源选型

悬索桥主缆探伤机器人主要用于悬索桥主缆的日常检测,减小检修工人的工作强度,降低检修车对主缆可能造成的损伤。在运行过程中,由于需要跨越锁夹等障碍物的阻碍,所需要的驱动功率为P=500 W。考虑工作能力及经济因素,要求机器人能双向正反运动,故选用80BL110S50-445TK9无刷直流电机(额定电压48 V,额定转速3 000 r/min,额定转矩1 600 N,空载电流1.5 A,额定电流14.8 A)。

为使机器人在悬索桥上行走平稳,需要下方的四个压紧轮提供1 200 N压力,且可以视行走状态进行调节,选用32位DSP数字式86全闭环恒转矩电机,可为压紧轮提供恒定力矩且能够自由调节。

机器人需要在远离地面的位置持续工作,电源使用可移动电源,便于更换、维护且可以多次充电。最终我们选择了技术较成熟,安全、绿色、环保的锂电池作为机器人的动力供给源。具体型号为松下48 V锂电池组,工作电压48 V,电池容量32 Ah,续航时间为满电状态下空载6 h,载重3 h。

3 三维建模以及工作顺序概述

本文设计的机器人运用SolidWorks以及AutoCAD软件,设计出了机器人的三维整体模型,同时根据悬索桥数据建立典型悬索桥模型;通过建立的机器人整体模型进行简单的运动分析,检查有无干涉等问题;可采用3D打印技术等比例搭建实验平台,进一步验证装置的可靠性。

悬索桥主缆探伤机器人的工作原理是:机器人通过第二驱动电机驱动履带,进而使机器人沿着主缆上表面移动,M型展出架下方的压紧轮通过弹簧的压紧作用增大驱动履带与主缆的正压力,增大摩擦力;压紧轮上方通过第一驱动电机驱动滚珠丝杠结构转动,从而带动移动杆移动,移动杆驱动压紧轮绕固定支点上下翻转,当机器人运动到索夹和吊索处,先控制运动在前面的M型展出架上的两台第一驱动电机旋转使得压紧轮向上翻转,后面两个压紧轮保持原有状态,当前面的两个压紧轮通过障碍后,通过控制第一驱动电机反转使得压紧轮向下翻转,最后当后面两个压紧轮运动到障碍处,后两个第一驱动电机再重复前两个第一驱动电机的运动,最后使得机器人通过障碍,以此实现针对索夹和吊索的越障功能。M型展出架上方设置了导轮结构与主缆的扶手绳接触配合,使得机器人的运动始终沿着扶手绳的方向,防止偏离既定的运动路线,确保机器人移动过程的稳定性。这些结构的优势有:

(1)能适应不同斜度等状况防止失稳,且不会对主缆造成二次破坏;

(2)能在悬索桥所处风速、震动下稳定行驶并工作;

(3)行驶平稳,不会与主缆扶手绳、索鞍等配件发生干涉;

(4)便于携带动力设备以及检测仪器。

悬索桥机器人总体结构三维模型如图4所示。

4 结 论

随着悬索桥的大量建造与服役,悬索桥主缆的损伤检测与安全性问题越来越受重视。本文设计了一种悬索桥主缆损伤检测机器人机械结构,以帮助检修人员在进行悬索桥检修时降低成本、提高效率、降低安全风险。本机器人采用履带传动,500 W直流电机驱动,可进行大范围无级调速,能适应不同检测仪器的速度要求;履带布局相对主缆竖直中心线呈17°分布;设有两个M型展出架,下设压紧轮等主要避障机构,压紧轮由全闭环恒转矩电机驱动,最大压紧力达1 200 N;搭载48 V锂电池组,可供机器人实现搭载检测设备自主移动且能平稳越障。对于悬索桥缆索检修无人化的发展具有重要意义。

参考文献:

[1] 无锡金诚工程技术服务有限公司.一种悬索桥主缆和吊索检测维护用行星式行走小车:CN202010392153.0 [P].2020-05-11.

[2] 镇江蓝舶工程科技有限公司.悬索桥主缆工作车:CN2012 10234414.1 [P].2012-07-09.

[3] 衡亚霖.自行走悬索桥主缆检修车研究与设计 [D].成都:西南交通大学,2016.

[4] 成大先.机械设计手册:第5版 [M].北京:化学工业出版社,2008.

作者简介:赵文瑞(1998—),男,汉族,宝鸡陇县人,本科,研究方向:机械工程。