基于ANSYS的芯片散热性能分析

吴迪 李阳 马奔驰

摘 要:以某功率器件产品为例,通过热成像仪测试了该产品在正常工作条件下的管芯温度分布;基于ANSYS软件建立起该产品热仿真模型,分析了该产品的散热性能,并将实验结果与仿真结果进行对比,验证了仿真模型的正确性;最后,在上述模型的基础上,分析了载体材料及厚度对于该功率器件散热性能的影响,为该产品的工艺设计提供指导。

关键词:功率器件;热成像仪;ANSYS软件;散热性能

中图分类号:TN32 文献标识码:A 文章编号:2096-4706(2020)22-0054-04

Analysis of Chip Heat Dissipation Performance Based on the ANSYS

WU Di,LI Yang,MA Benchi

(The 55th Research Institute of China Electronics Technology Group Corporation,Nanjing 210016,China)

Abstract:Taking a certain power device product as an example,the die temperature distribution of the product under normal operating conditions was tested by a thermal imager;the thermal simulation model of the product was established based on ANSYS software,the heat dissipation performance of the product was analyzed,and the experimental results were compared with the simulation results to verify the correctness of the simulation model;finally,based on the above model,the influence of the carrier material and thickness on the heat dissipation performance of the power device was analyzed to provide guidance for the process design of the product.

Keywords:power device;thermal imager;ANSYS software;heat dissipation performance

0 引 言

微波功率器件作為半导体器件的代表器件之一,集高频率、大功率以及高效能等优势[1]于一体,在电子通信、卫星雷达以及国防军事等领域得到了广泛的应用。

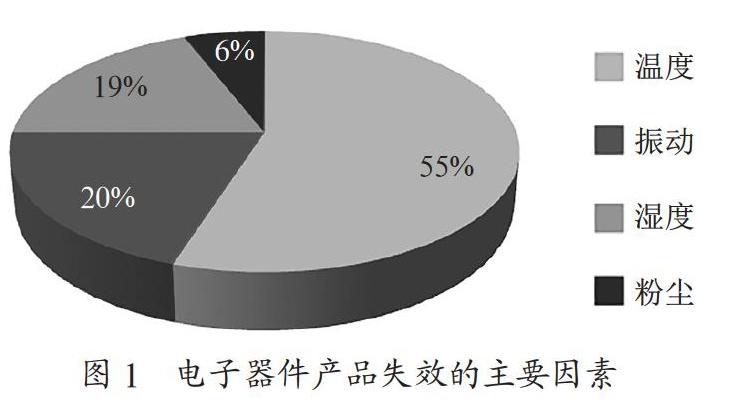

由于功率器件大多应用在极其恶劣的环境中,为保证功率器件长期有效的使用,提升功率器件的可靠性是目前功率半导体产业不得不考虑的一个重要问题。美国空军航空电子就电子产品失效问题进行了研究[2],结果如图1所示,导致电子产品失效的因素主要包括粉尘、湿度、振动、温度四大类,其中温度占比最高,是造成电子产品失效的最主要的因素。

温度的升高会对功率器件造成不利的影响[3]:

(1)高温条件下,器件中的HFE较大,容易引起工作点漂移、增益不稳等现象,造成器件性能的不稳定,产生漂移失效;

(2)温度升高会导致器件中的ICBO与ICEO反向电流增大,引起IC电流增大,IC增大又会使得ICBO与ICEO变大,形成恶性循环,直到器件烧毁;

(3)器件内各层材料之间的热膨胀系数存在差异,温度升高会使整个器件的各个连接层承受较大热应力,易引起材料和结构的损伤,产生键合线脱落、焊层分层等不利现象,降低器件的可靠性[4]。

由于温度直接影响功率器件可靠性,进而影响功率器件的服役性能,因此,散热分析已成为功率器件结构设计中不得不考虑的一个问题了。由于作者单位之前通过不断的选材试验以满足产品热设计要求,这种方式成本较高,耗费人力物力。在此背景下,作者单位开始对功率器件散热性能展开仿真分析研究,通过ANSYS软件分析不同装配材料对于器件结温的影响,避免了大量重复性的热性能实验,也为产品热设计提供有力的参考依据。为此,作者本人以某功率器件产品为例,深入分析装配材料对于器件散热性能的影响。

1 基于红外热成像仪的功率器件温度测量

1.1 红外热成像仪简介

红外热成像仪的组成如图2所示,主要由光学系统、红外探测器、信号处理系统以及图像显示系统四部分。其中,光学系统包括镜头和对焦机构组,它的功能是将红外辐射汇聚到红外探测器上;红外探测器是红外热成像仪的传感器,红外传感器通过热释电元件将光信号转变为电信号;随后,这个电信号被传输进入信号处理系统,信号处理系统再对其进行降噪和放大处理,将辐射能量与被测物体的表面温度对应起来;最终,在图像显示系统上形成被测物体表面的温度分布图[5]。

1.2 实验结果

该功率器件管芯具有对称性,选取外侧和中心两个芯片进行测试。从图3、图4可以看出,该功率器件的主要产热区域是芯片,芯片的结温要远高于周边电容、陶瓷电路的温度,整个模块的温度分布由芯片向器件外侧递减。分别提取管芯轴线上的温度,其中:外侧管芯的最高温度为123.55 ℃,内侧管芯的最高温度为125.33 ℃。外侧芯片的温度较低,内侧芯片的温度较高,这是多热源耦合的结果。

2 基于ANSYS的散热仿真

2.1 热仿真模型

一个功率器件中往往会集成多个功率半导体芯片,芯片在工作中产生的热量在各层之间通过热传导传递到管壳中,并由管壳与外部环境的对流换热将热量散发出去。本文使用ANSYS软件对功率器件进行有限元模拟,器件的几何模型如图5所示。对参照该产品的尺寸参数进行简化,具体尺寸参数及材料性能参数如表1所示。

在ANSYS传热学中作出以下假设:

(1)焊层没有空洞,焊料均匀分布;

(2)芯片产生的热量仅取决于器件的功耗,且芯片产生的热量均匀分布在芯片内部;

(3)由于Cu的辐射率仅为0.03,并且元器件各层的温度并不高,辐射传热对于散热产生的影响很小,不到总热量的百分之一,所以在仿真中仅考虑传导和对流;

(4)假设器件内各层材料均是理想接触,各层之间均无接触热阻;

(5)假设器件内各层材料参数不会随着温度变化而改变。

结合功率器件工作在稳态的特点,选取管芯功耗作为载荷加载到热仿真模型上。对于该产品,管芯的平均功耗为125 W。

2.2 仿真结果分析

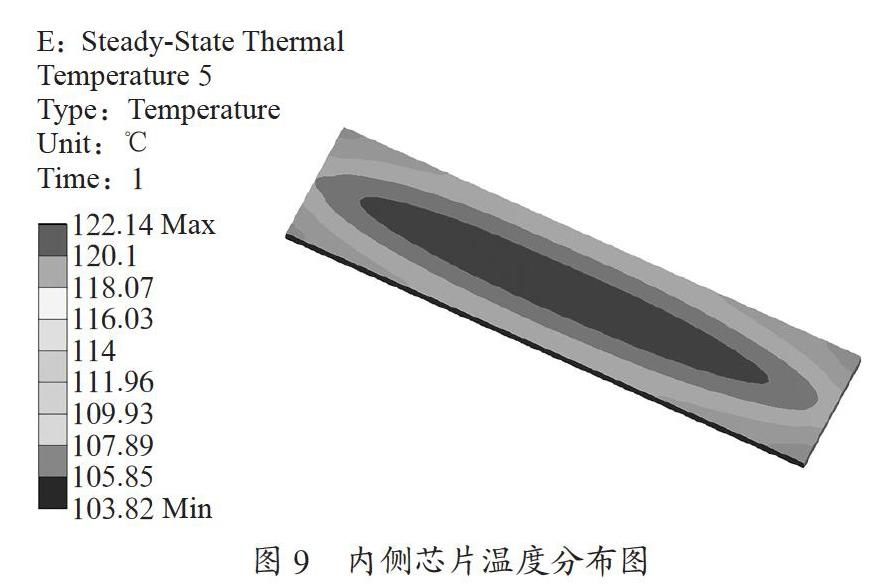

为了与热阻测试相对应,模拟热相测试时的边界条件,即恒温载物台恒定为70 ℃,外壳与空气接触的表面对流系数设为10 W/(m2·K),周围空气温度固定为20 ℃。图6~图9是125 W耗散功率下的器件稳态温度场云图。

由图6可知,稳态工作时,该功率器件内部温度分布并不均匀,温差较大。由图7可以看出,外侧芯片表面温度较低,内侧芯片的表面温度较高。芯片的最高结温为122.14 ℃,出现在内侧芯片上,稍偏向管壳中心位置;最低温度为95.307 ℃,出现在外侧芯片的靠近管壳边缘位置。

由于GaAs芯片的临界温度为Tjmax=175 ℃,管芯温度不能超过其临界结温,否则容易引起芯片的击穿。从图7中可以看出GaAs芯片的最高结温为122.14 ℃,小于最差条件下的临界温度,故该功率管在热设计方面的可靠性可以得到保证,器件可以正常工作。

从图8、图9中可以看出,外侧芯片的最高温度为119.33 ℃,實验中热成像仪测得的管芯最高温度为123.55 ℃,误差为3.42%;内侧芯片的最高温度为122.14 ℃,热成像仪测得的管芯最高温度为125.33 ℃,误差为2.55%,均在5%以内。

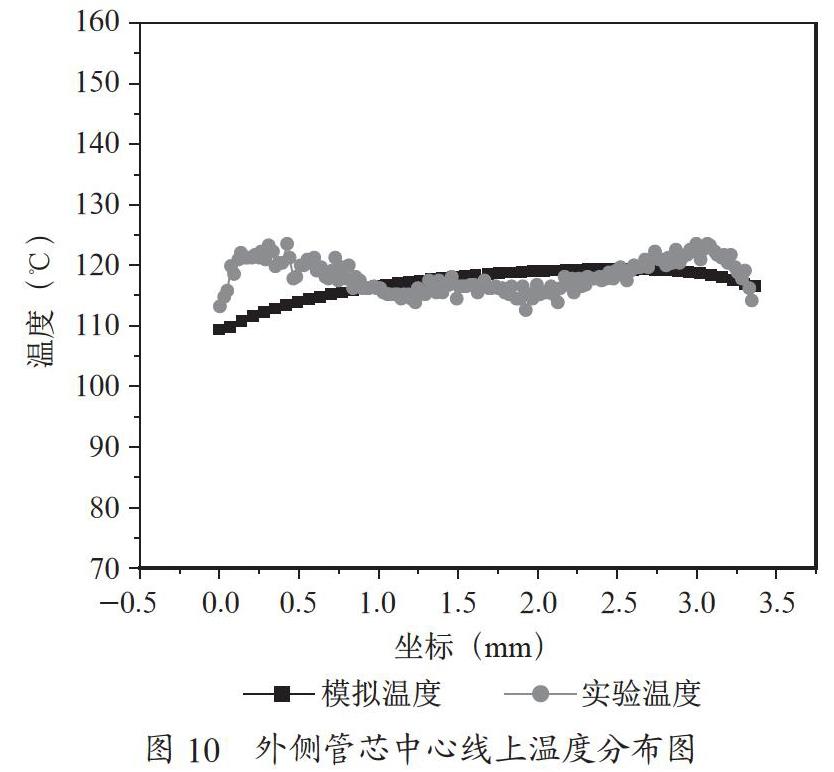

分别提取有限元与实验中外侧管芯的中心线温度分布,如图10、图11所示。在外侧管芯中,管芯外侧处的温度与实验误差较大,最大误差为7.56%;在内侧管芯中,管芯中心处的温度与实验误差较大,最大误差为4.15%,验证了热仿真模型的合理性。

3 功率器件因素对散热性能影响

考虑到功率器件的散热性能与各层材料、结构有关。载体作为芯片散热的重要路径之一,载体的材料及厚度会对器件的散热产生重大影响,接下来将分析载体材料及厚度对器件最高温度的影响,并选择GaAs芯片的临界温度作为参考依据。

对于功率器件而言,芯片产生的热量向环境传递的导热通道中,载体是主要材料之一。载体的材料直接影响着热导率,继而改变散热通道的热阻,使得器件的散热性能存在差异。同时载体的厚度也会改变器件散热通道的热阻,散热效果也会有所不同。因此有必要分析载体材料及其厚度对器件散热性的影响。对不同载体材料(无氧铜、钼铜、CPC、钨铜)以及载体不同厚度(0.2~0.7 mm)进行仿真,获得载体材料及厚度对管芯最高结温的影响规律。载体材料属性如表2所示。

载体材料及厚度对器件最高结温的影响规律如图12所示。从图12中可以看出,相同功耗下,四种载体材料的最高结温均小于GaAs芯片的临界温度Tjmax,芯片均可以正常工作。但当载体材料为无氧铜时,芯片的最高结温最低,能使器件温度场的分布得以改善,这是因为铜具有相对较高的热导率。因此,在功率器件设计时,在充分考虑其他条件下,可以选用热导率较大的材料,对于改善器件温度场分布以及芯片的最高结温效果显著。

钨铜、钼铜载体的热导率较低,芯片的最高结温随载体厚度的增加逐渐增加;CPC、铜的热导率相对较高,芯片的最高结温随着载体厚度的增加先减小后增加。厚度增加,最高结温下降主要是因为载体面积比芯片面积大,致使载体整个区域范围内的温度分布并不均匀,在热源范围内,会使得局部温度较高,也就产生了扩展热阻[6],当两种热阻同时存在时,整体热阻的改变取决于哪种热阻占据主导地位。当载体导热性能较差时,整体热阻取决于导热热阻的变化,随着载体厚度增大,整体热阻逐渐提高,散热性能相应降低;当载体导热性能较好时,整体热阻取决于扩展热阻的变化,随着载体厚度增大,扩展热阻逐渐降低,散热性能相应提高。从图12可以看出,在0.2~0.5 mm内,铜的扩展热阻占据主导地位,整体热阻逐渐降低,使得器件最高结温逐渐下降;在0.5~0.7 mm内,导热热阻占主导地位,整体热阻逐渐增大,使得器件的最高结温逐渐提高。

4 结 论

本文分析了某功率器件的散热性能,通过热成像仪监测了管芯温度,并采用有限元软件ANSYS建立了该功率器件的热仿真模型,将仿真结果与实验结果对比,验证了仿真模型的正确性,继而分析了载体材料及厚度对功率器件散热性能的影响,为后续该功率器件材料的选取提供了指导,避免了重复性的热性能实验,节约了成本。

参考文献:

[1] 李恩玲,周如培.IGBT的发展现状及应用 [J].半导体杂志,1998,23(3):48-51.

[2] 王彦刚,武力,崔雪青,等.IGBT模块封装热应力研究 [J].电力电子技术,2000,34(6):52-54+39.

[3] 陈明,胡安,刘宾礼.绝缘栅双极型晶体管失效机理与寿命预测模型分析 [J].西安交通大学学报,2011,45(10):65-71.

[4] THEBAUD J M,WOIRGARD E,ZARDINI C,et al. Strategy for designing accelerated aging tests to evaluate igbt power modules lifetime in real operation mode [J].IEEE Transactions on Components and Packaging Technologies,2003,26(2):429-438.

[5] 杨立,杨桢.红外热成像测温原理与技术 [M].北京:科学出版社,2012.

[6] ELLISON G N. Maximum thermal spreading resistance for rectangular sources and plates with nonunity aspect ratios [J].IEEE Transactions on Components and Packaging Technologies,2003,26(2):439-454.

作者简介:吴迪(1995—),男,汉族,安徽合肥人,助理工程师,硕士研究生,研究方向:功率器件热仿真、功率器件新工艺开发等。