稀土改性硅钨酸在催化硝化间二甲苯的选择性研究

杨 青,陶秦洋,陈 雪,李 帅,石春杰

(蚌埠学院 材料与化学工程学院,安徽 蚌埠 230030)

1 引言

本论文采用拟薄水铝石负载硅钨酸作为催化剂,通过稀土离子改性,实现高效催化硝化间二甲苯,其4-硝基间二甲苯与2-硝基间二甲苯比例达5.70,有效的解决了上述问题。

2 实验部分

2.1 实验试剂和仪器

主要试剂有间二甲苯(国药集团化学试剂有限公司)、硝酸铈铵、乙酸酐、硝酸镧六水合物、九水硝酸铁合物,除特殊说明外,本实验所实用的试剂均未经过进一步加工处理。主要仪器为加热搅拌器(水浴)、傅里叶红外光谱仪、XRD衍射仪,气相色谱等。

2.2 催化剂制备

催化剂载体的制备:称取5.0000g拟薄水铝石,改性剂0.1300g,将其置于100.0mL的烧杯中,再向烧杯中加入20.0mL的去离子水,开启磁力搅拌,待反应结束后,将样品先于烘箱烘干,后将催化剂置于马弗炉中400℃焙烧4h,取出冷却至室温,即得改性载体。

硅钨酸的固载:称取1.5000g硅钨酸并将其置于100.0mL烧杯中,然后向烧杯中加入一定量的去离子水,硅钨酸完全溶解,向烧杯中加入5.0000g改性载体,在室温下磁力搅拌1h后,静置,浸渍一定时间,于烘箱中烘干,再在180℃的温度下活化3h,即得催化剂。

2.3 间二甲苯催化硝化

取50mL的圆底烧瓶,加入0.25mL间二甲苯,0.0425g催化剂,5.0mL乙酸酐,搅拌并加入0.4040g硝酸铁。待反应一定时间后,加入10.0mL去离子水和10.0mL二氯甲烷。抽滤,用分液漏斗分离,二氯甲烷萃取,用水,5%的碳酸氢钠溶液,水洗涤至中性,进行气相分析。

3 结果与讨论

3.1 催化剂红外光谱分析

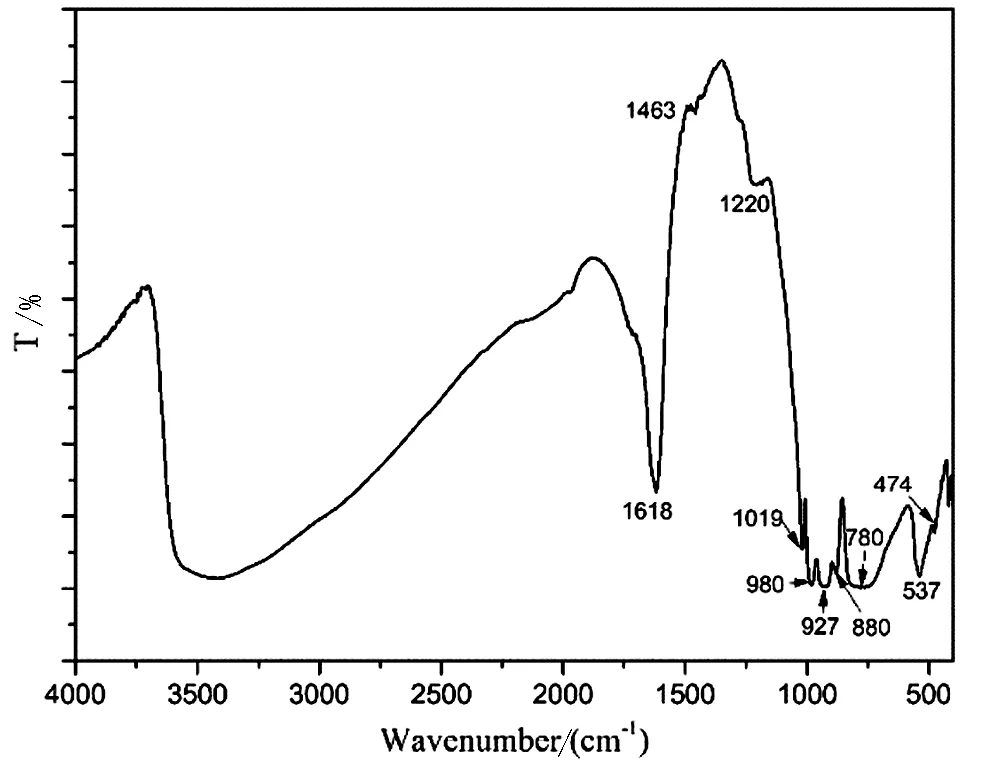

图 1是硅钨酸的FT-IR 图谱。硅钨酸呈现出典型的Keggin结构[13-14],其明显特征在于在3500-3100cm-1有强的吸收峰和1618cm-1处的吸收峰为O-H的吸收峰,而其红外指纹区的特征峰波长分布在700-1000 cm-1的范围内,分别是980cm-1、927 cm-1、880 cm-1、780cm-1的吸收峰,分别对应W=Od(W配位的末端 O 原子记为Od)、Si-Oa、W-Ob-W(W-O团簇的桥氧记为Ob),W-Oc-W(W-O团簇内氧原子记为Oc)的特征吸收峰,而470cm-1的峰是Si-O的弯曲振动峰。

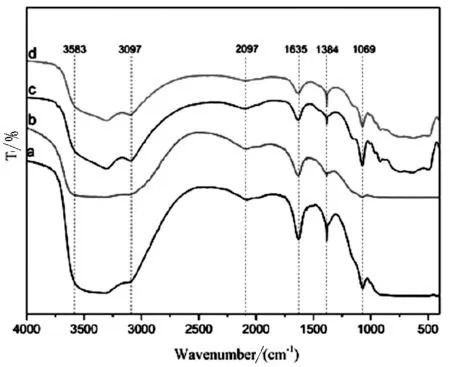

不同稀土离子改性负载硅钨酸的拟薄水铝石催化剂的红外图谱如图 2所示,对比图 1发现,稀土离子改性对硅钨酸的团簇结构不破坏,其典型特征峰均出现在曲线中,这表明,硅钨酸可以引入拟薄水铝石中。1635 cm-1和1384 cm-1是结合或吸附水的羟基吸收峰,而在其指纹区形成一个宽的吸收带。这可能是由于以下原因共同造成的:一是稀土阳离子引入后,以影响了硅钨酸聚阴离子的键长,从而导致吸收峰出现宽化;二是拟薄水铝石在指纹区的吸收峰和铝氧键的吸收峰相互叠加,造成了峰的宽化;三是拟薄水铝石中的铝氧键和硅钨酸中的活性基团形成了新的化学键结构,在该区域形成了吸收峰,从而使得峰宽化。

图1 硅钨酸的红外光谱图

a.HSiW/LaN3O9·6H2O、b.HSiW/(NH4)2[CE(NO3)6]、c.HSiW/Ce(NO3)3·6H2O、d.HSiW/SmN3O9

图2 不同稀土改性拟薄水铝石负载硅钨酸催化剂的红外光谱图

3.2 催化剂XRD分析

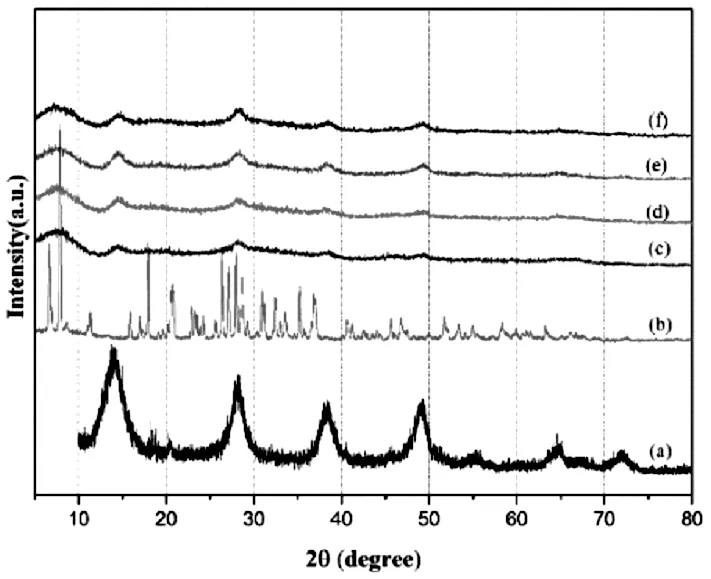

a.拟薄水铝石、b.硅钨酸、c.HSiW/LaN3O9·6H2O/A、d.HSiW/(NH4)2[CE(NO3)6〗/A、e.HSiW/Ce(NO3)3·6H2O/A、f.HSiW/SmN3O9/A

图3 各种催化剂与硅钨酸的XRD图

图3 (a)-(f)分别是拟薄水铝石,硅钨酸以及稀土离子改性的拟薄水铝石。通过对比曲线(a)和(c)-(f)可以发现,在改性前后的衍射峰的位置基本一致,但其峰有宽化和减弱,这表明拟薄水铝石用浸渍法改性的过程中,其结构没有被明显损害,但是由于负载过程中,稀土金属离子填充其中,硅钨酸与其孔隙表面结合,使得孔结构发生变化,其结晶程度和晶体结构改变,造成衍射峰的宽化和强度降低。小角度位置的典型硅钨酸衍射峰出现明显的宽化,这表明,在拟薄水铝石孔隙结构中填充了纳米级硅钨酸晶体或覆盖着纳米级的硅钨酸薄膜,在2θ=5~10°区域出现宽化的衍射峰。

3.3 催化剂种类对转化率与选择性的影响

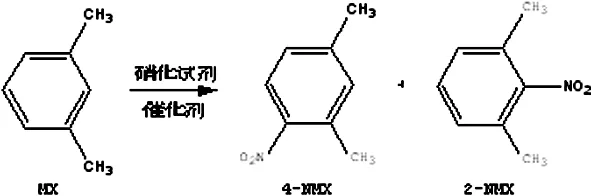

间二甲苯经硝化反应后可得4-硝基间二甲苯和2-硝基间二甲苯(见以下方程式):

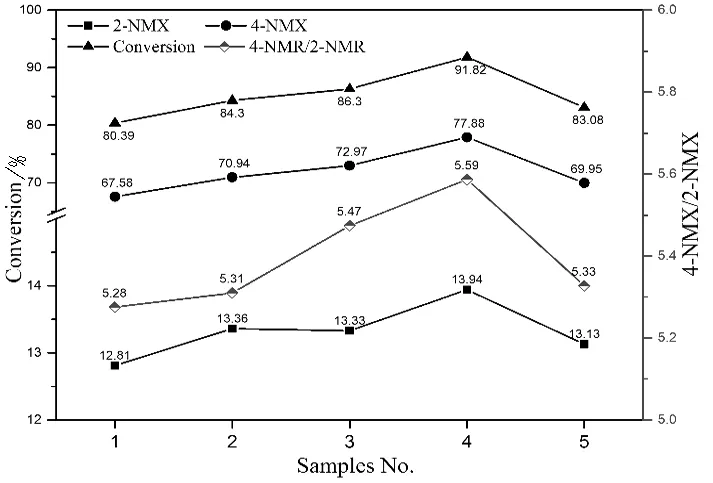

研究了不同催化剂对4-硝基间二甲苯目标产物的产率的影响,实验结果如下图 4。

图4 不同的催化剂对间二甲苯硝化的影响

如图4,使用催化剂后间二甲苯硝化反应转化率有所提升,尤其是使用HSiW/Ce(NO3)3·6H2O改性拟薄水铝石催化剂,转化率达到91.82%,4-硝基间二甲苯的选择性达77.88%;4-硝基间二甲苯与2-硝基间二甲苯的异构体比例达到5.59。稀土离子对硅钨酸的掺杂效果使得硅钨酸的离子集团发生了变化,进而使得催化剂的转化率和选择性发生变化,是催化效果达到最大值的原因。此外,不同种金属离子改性的拟薄水铝石所起的催化效果不一样,可能是因为金属离子的半径、所带电荷的不同,在改性催化剂的工艺过程中使得催化剂显微结构发生变化,即其孔道尺寸和孔径的大小发生变化。进而影响催化剂的活性和选择性。

3.4 硝化试剂用量与催化剂用量的影响

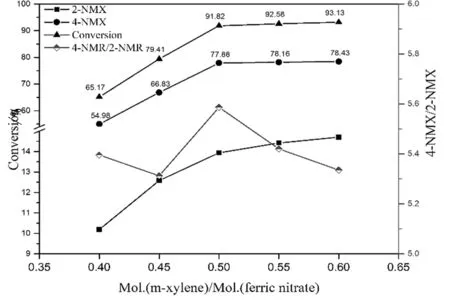

图5 不同用量的硝酸铁对对间二甲苯硝化的影响

采用HSiW/Ce(NO3)3·6H2O改性拟薄水铝石催化剂,不同量的硝化试剂催化间二甲苯结果如图 5。从图 5中曲线变化和数据对比可以看出,硝化试剂的用量对间二甲苯的转化存在一定的影响,随着硝化试剂用量的增加转化率逐渐提高,这是因为硝基正离子的浓度增加使得反应向正方向进行,此时4-硝基间二甲苯与2-硝基间二甲苯的异构体比例达到了5.59。随着硝化试剂的增加间二甲苯的转化率虽然在增加,但是异构体的比例却在逐渐减小,这是因为随着硝酸铁用量的增大,反应速度加快,整个体系属于放热反应,反应速率的增加使得热量累积速度较快,温度升高,使得在该工艺过程中产生副反应,即二硝化产物生成。当间二甲苯与硝酸铁的摩尔比为1∶0.5时为硝化试剂的最佳用量。

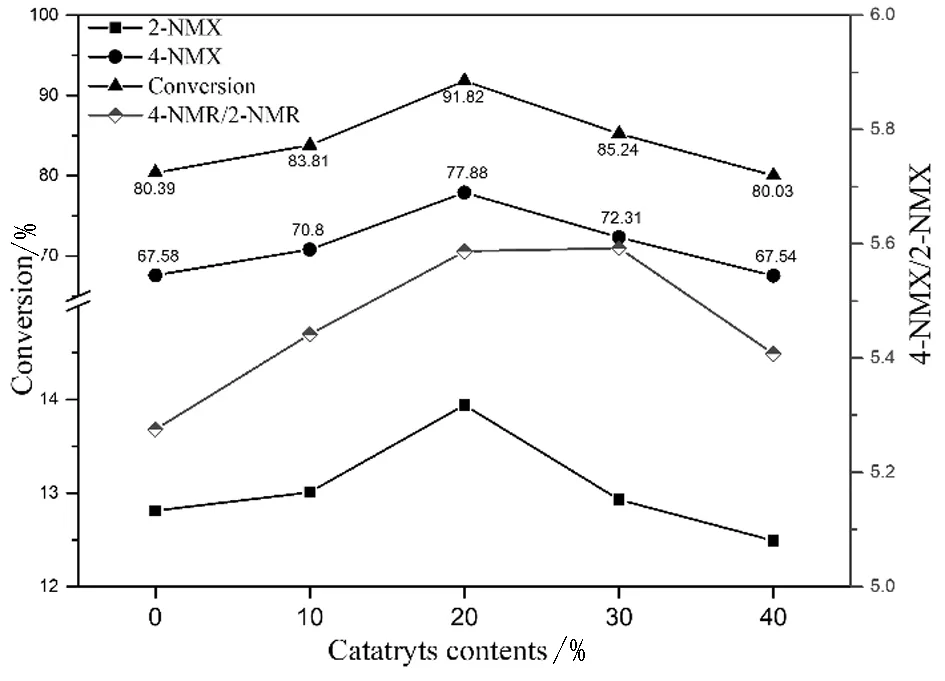

图6 催化剂用量对间二甲苯硝化的影响

催化剂用量对硝化反应的影响见图 6。随着催化剂量的增加,间二甲苯的转化率在逐渐增加,两种产物比例也在增加,这是因为随着催化剂用量的增大,使反应的活性提高,反应速度加快。然而当催化剂用量增加到30%时转化率却在降低,异构体比例保持不变,当催化剂用量增加到40%时,转化率仍然在降低,异构体比例也降低了,这可能催化剂的用量较多,其孔隙结构对产物形成了强的吸附效果,从而降低了硝化产物产率。所以当催化剂用量是间二甲苯质量的20%作为最佳用量。

3.5 反应时间与反应温度的影响

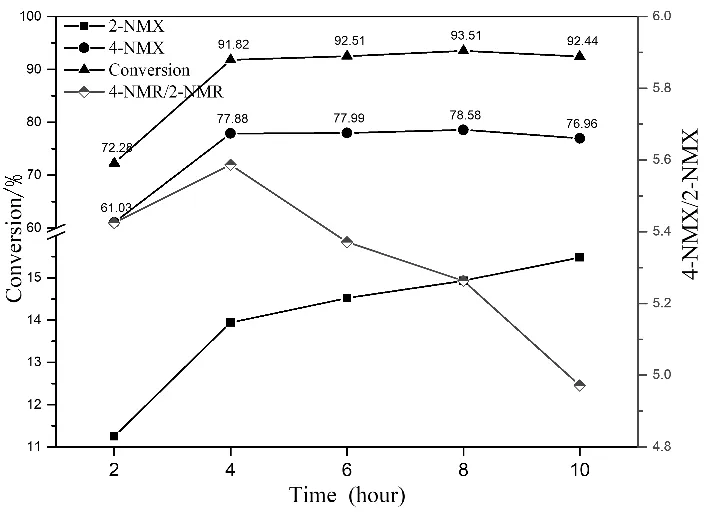

研究了不同反应时间对间二甲苯硝化转化率和选择性的影响,如图 7所示。反应时间达到4h,硝化反应基本完成,其异构体比值最高为5.59,随着反应时间超过4h,异构体比值在渐渐降低,这说明一部分的4-硝基间二甲苯转化为了2-硝基间二甲苯,且随着反应时间的增长,二硝基产物的量有所增加。由此我们可以确定反应时间4h为最佳反应时间。

图7 反应时间对间二甲苯硝化的影响

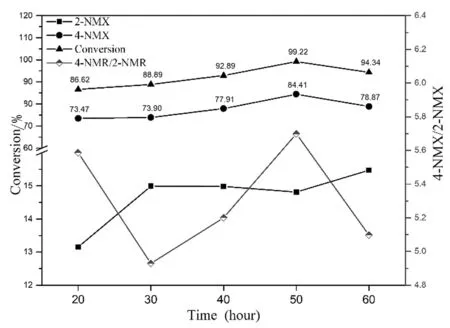

图8 反应温度对间二甲苯硝化的影响

反应温度对硝化反应的影响结果见图 8。对比发现,随着温度的上升转化率不断上升,在温度达到50℃时,其转化率达到了>99%,这是由于反应温度的升高使得反应速率加快,间二甲苯与硝酸铁能够完全反应,间二甲苯的转化率能够达到>99%,这是由于反应温度的升高使得反应速率加快,间二甲苯与硝酸铁能够完全反应,间二甲苯的转化率能够达到100%;当温度超过50℃时,异构体比例降低;当温度超过50℃时,异构体比例降低,这是因为在温度升高的同时有部分4-硝基间二甲苯转化为2-硝基间二甲苯,且反应过程中有少量二硝基产物的生成。选择反应温度为50℃的最佳反应温度。

由此可知,在硝酸铁/乙酸酐/催化剂反应体系中,为得到较好的一硝基间二甲苯的选择性和一硝基间二甲苯的产率,在硝酸铈改性拟薄水铝石催化剂的作用下,最佳的工艺条件为:原料配比n(间二甲苯)∶n(硝酸铁)=2∶1,催化剂用量为间二甲苯质量的20%,反应时间为4h,反应温度为50℃,原料转化完全,4-硝基间二甲苯的选择性可达5.70。

4 结论

本课题研究了在硝酸铁/乙酸酐/催化剂体系下间二甲苯的选择性合成和反应特性,结果如下:

(1)通过不同稀土改性的拟薄水铝石固载硅钨酸得到的催化剂,在催化性能方面各不相同。

(2)采用铈改性的拟薄水铝石固载硅钨酸得到的催化剂比其他催化剂催化性能要好。

(3)在硝酸铁/乙酸酐/催化剂反应体系中,原料配比为n(间二甲苯)∶n(硝酸铁)=2∶1,催化剂用量为的20%,反应时间4h,反应温度50℃,原料转化完全,4-硝基间二甲苯的选择性5.70。