高柔弹性电子皮肤压力触觉传感器的研究

周建辉, 曹建国, 程春福, 尹海斌, 余 宁, 范 阳

(1.北京科技大学 机械工程学院,北京 100083;2.华北理工大学 迁安学院,河北 唐山 064400;3.北京科技大学 人工智能研究院,北京 100083;4.北京科技大学 顺德研究生院,广东 佛山 528399;5.武汉理工大学 机电工程学院,武汉 430070)

智能化机器人是当今国际学术研究的热点问题之一,而传感器是机器人实现智能化的先决条件. 研究开发可用于机器人等复杂载体表面的压力触觉传感器是非常迫切也是最具挑战性的,这种传感器在医疗健康、智能制造以及家居生活等领域具有广泛的应用前景[1-7].

触觉传感器的功能类似于人类皮肤的功能,可感知外界环境的各种信息,有利于机器人与人类或接触物体的安全交互[8-10]. 相对于视觉、听觉、味觉等,触觉信息的感知更为复杂,尽管国际上早在20世纪70年代起,就已开始对电子皮肤触觉传感器进行探索与研究,但进展依旧缓慢[11]. 现有的触觉传感器中,具有较高拉伸能力的大多为应变传感器,以测量应变为主,鲜少有兼具高拉伸性能及接触压力测量的触觉传感器. 早期研制的压力触觉传感器大部分采用硅为主要材料[12],通过微机电系统(MEMS)技术实现微小阵列的制作,其优点是体积小,成本低,但这种硅微型压力传感器难以满足大面积覆盖的电子皮肤触觉传感器需要的柔性化和可扩展性等要求. 2004年,东京大学Someya课题组基于有机场效应晶体管(OFETs)开发了可实现压力测量的柔性压阻式触觉传感器[13]. 除电极之外,此传感器的所有部件都由软性材料制作而成,在保证较低成本及良好可扩展性的基础上,实现了柔性化;2005年,该课题组引入“渔网”结构[14],进一步使传感器的拉伸率提高到25%;但依靠“渔网”结构实现的弹性在附着于活动关节时将会消失,不能适应动态测量. 2010年,加州大学伯克利分校Javey课题组的Takei等[15]用接触印刷法,将平行的半导体(Ge/Si)纳米线阵列附着于柔性的聚酰亚胺基底材料,制作了基于场效应晶体管的压力测量电子皮肤柔性触觉传感器,能够检测动态压力且在超过2 000次的弯曲半径为2.5 mm的弯曲试验中保持性能稳定,但难以实现可扩展性且缺乏弹性. 2011年,美国斯坦福大学将碳纳米管喷涂于PDMS基底,制作了具有良好透明度和弹性的电容式电子皮肤阵列触觉传感器[16],附着或埋于弹性材料中的蜷曲的碳纳米管以及由其形成的网状结构使宏观的导线能够随着弹性材料的拉伸而伸长同时保证导电性,从而实现了整体结构的弹性. 此阵列传感器既能检测压力又能检测拉力,但是由于挤压和拉伸都会明显改变电容信号,所以只宜用于单独测量应变或者拉伸率不变的情况下测量压力. 2013年,北京科技大学曹建国课题组[17-18]充分利用银纳米线优良的导电性和纳米尺寸效应,提出了一种基于“多孔聚二甲基硅氧烷(PDMS)”和AgNWs/PDMS纳米复合材料电极的新型多层“三明治”式压力传感器阵列结构. 这种电子皮肤触觉传感器的柔弹性得到了提高,并且可扩展性好,性能稳定[19]. 2018年,中科院北京纳米能源与系统研究所的王中林与张弛课题组利用具有光栅结构的金属薄膜制作了一款弹性摩擦电光子智能皮肤,可实现垂直压力的测量及手势的感测[20];同年,王中林课题组又设计制作了由100个传感节点通过曲线形导线连接成的具有高弹性及顺应性的矩阵网络,可实现压力、温度等多功能测量[21]. 2019年,厦门大学Hou等[22]利用无水工艺合成的基于银纳米纤维/丝素蛋白的高柔弹性电极制作了可同时检测压力及应变信号的柔性触觉传感器. 上述关于电子皮肤触觉传感器的研究已经取得了重要进展,本文在前人工作的基础上,探讨实现电子皮肤压力触觉传感器高柔弹性的新方法,以扩大电子皮肤触觉传感器的应用范围,提高其实用价值.

本文从材料的选取、结构的优化以及新型制作工艺等方面出发,探索了高柔弹性电子皮肤触觉传感器的制作方法. 来自英国Cody课题组和美国佐治亚理工学院Bhattacharjee课题组的研究结果显示,作为人体体表最富柔弹性的手腕部位的皮肤能够在手腕弯曲时经受最大20.4%的拉伸率,本文以超越人类皮肤柔弹性,使压力触觉传感器达到30%拉伸率为目标,选用新型AgNWs/PDMS复合材料、基于半圆与圆形相结合的高柔弹性导电薄膜电极层及阵列式“多孔PDMS”的新型“三明治”式传感器阵列结构,采用模具固化成型工艺制作了高柔弹性电子皮肤压力触觉传感器,极大地提高了触觉传感器的柔弹性,并搭建了压力触觉传感器测试系统,测试了传感器系统的性能.

1 传感器的设计

1.1 传感器的总体设计

在压力测量方面,触觉传感器主要基于压电式、电容式、压阻式3种工作原理[1]. 其中,压阻式压力触觉传感器是基于压阻效应工作的,其主要特点是采用压阻材料作为敏感材料. 当受到外力作用时,敏感材料会发生弹性变形,从而导致其电阻率发生变化,进而导致材料的电阻发生改变. 通过检测敏感材料的电阻变化,便可获知外力的信息. 该类触觉传感器由于制作简单,成本低,动态范围宽,负载能力良好以及信号处理电路简单等优点,受到了研究人员的广泛关注,因此,本文选择基于压阻原理来制作高柔弹性压力触觉传感器[23-25].

压阻式压力触觉传感器通常采用电极层-中间传感层-电极层的“三明治式”夹层结构,其传感单元如图1所示.

传感单元的上、下两层是连接外接引线的电极层,中间是具有压阻特性的敏感材料,整个传感单元的作用是将感受到的外界压力转换为电阻变化量,通过后续信号处理电路根据检测到的电信号反求出所受压力,从而达到压力检测的目的.

图1 传感单元示意Fig.1 Sensor unit

单个传感单元检测到的压力信息非常有限,无法满足大面积测量的需求,因此需要将传感单元阵列化,以获得足够的压力信息. 传感单元阵列化的方式较多,最经典的是采用行、列电极的结构形式,将压阻材料置于上、下垂直的两组平行电极之间,行、列电极的每个交叉点与压阻材料接触形成图2所示的传感单元,大量排列有序的传感单元就形成了传感器阵列. 这种行、列电极的布置形式主要优点在于可大大减少外接引线的数量,假设传感阵列的行数为M,列数为N,那么这种布线方式可将2×M×N条引线减少为M+N条,引线的减少有利于提高传感器的稳定性和准确性,节省空间,降低成本[19].

图2 传感器阵列的行、列电极结构Fig.2 Row and column electrode structure of sensor array

传感器阵列工作时,传感单元受到外部压力,对应的上、下电极层通过中间的压阻材料导通,此时压阻材料的电阻随外部压力的变化而改变,后续信号处理电路根据电阻大小计算出对应传感单元受力大小,根据传感单元受力的位置信息,可进一步得到接触物体的轮廓信息. 在传感阵列中单位面积内传感单元数量越多,即传感阵列分辨率越高,获得的物体轮廓信息越准确.

1.2 压力触觉传感器的高柔弹性方案

压力触觉传感器要实现高柔弹性,可从传感器的材料、结构、制作工艺等方面出发,改进传感器的制作方法,具体的柔弹性化方案如下.

1.2.1 材料

1)导线与电极材料. 传统的导线主要是由半导体材料或者金属及其化合物制作而成,但是这些材料柔性较差,不能直接用来制作高柔弹性导线,因此,研究人员提出了多种实现导线柔弹性化的方法.例如波状超薄金属[26-27],屈曲[28]或褶皱结构,以及螺旋弹簧布局[29]等方式,但这些柔弹性导线在制作工艺的复杂程度、稳定性、粘附性等方面还存在一些不足. 目前,将金属粉末、石墨、纳米管/纳米线等导电材料与弹性体混合得到的导电复合材料最受研究人员青睐.

本文选用银纳米线(AgNWs)导电填料与PDMS基底材料制作高柔弹性导线,得到的AgNWs/PDMS导电复合材料既保持了AgNWs优良的导电性,又具备了薄膜状PDMS极好的柔弹性,因此,AgNWs/PDMS导电复合材料是压力触觉传感器实现高柔弹性的理想电极材料.

2)敏感材料. 压阻式压力触觉传感器是基于压阻效应制作的,其核心敏感材料应是具有压阻特性的压阻材料. 压阻橡胶是一种将炭黑、金属粉末等导电材料与液态硅橡胶材料混合并固化加工而成的高分子复合材料,其导电能力介于导体与绝缘体之间,具有良好的压阻特性,又继承了橡胶材料的抗拉性、柔韧性及成型加工性,成为制作柔性压力触觉传感器的重要敏感材料.

压阻橡胶的压阻特性与导电填料有关,这里选用的导电填料为镍粉,镍粉具有导电性能优良,硬度大,耐磨损,价格低廉等优点. 本文中的压阻橡胶是由PDMS作为基体,镍粉作为导电填料制作的,而镍粉含量增加,会降低压阻橡胶的柔韧性,因此通过试验确定了镍粉与PDMS的配比为3.5∶1.0,此时得到的压阻橡胶既具有良好的压阻特性,又具有优异的柔弹性,可作为高柔弹性压力触觉传感器的敏感材料.

1.2.2 结构

压阻橡胶由于镍粉的引入和其自身厚度的影响,其柔弹性比导电薄膜电极层差一些. 为了进一步提高传感器的柔弹性,将片状压阻橡胶剪裁成直径3 mm的压阻圆片,通过“多孔PDMS”固定各压阻圆片的位置.

此外,根据相关研究可知[30-32],马蹄形导线具有更好的柔弹性、导电性和稳定性,并且制作工艺简单,均一性好,是制作高柔弹性触觉传感阵列电极层的首选方案. 考虑到用于机器人压力触觉感知的传感阵列需要较高的分辨率,所以选择马蹄形的极限情况,也就是半圆形作为导电薄膜电极层的基础形状.

1.2.3 制作工艺

采用模具固化成型法制作压力触觉传感器,该方法可充分利用材料的液体状态进行传感器各部分的制作. 一方面,通过模具固化成型法可制作出任意形状的导线和电极,以增加传感器的柔弹性;另一方面,利用PDMS液体状态可以制作出足够薄的电极或压阻橡胶,以保证传感器各部分均具有良好的柔弹性,并且液体状态也有利于AgNWs或镍粉材料与PDMS间的相互融合,当融合度比较高时,PDMS固化后的柔韧特性越好,从而使触觉传感器的柔弹性得到提高.

2 传感器的制作

设计的电子皮肤压力触觉传感器主要由上、下电极层及中间传感层构成,下面分别介绍其制作方法.

2.1 导电薄膜电极层的设计与制作

高柔弹性导线是电子皮肤触觉传感器实现高柔弹性的关键部件,这里选用基于银纳米线 (AgNWs) 和PDMS的导电复合材料制作高柔弹性导电薄膜电极层. 这种导电薄膜电极层不但要具有良好的导电性,还要能够在拉伸和弯曲等不同工作条件下保持导电的稳定性.

除了具有高柔弹性,设计导电薄膜电极层还要能够和压阻材料一起共同构成触觉传感器的传感单元,实现压力的检测,因此将马蹄形导线的形状改进为半圆与圆形相结合的形式. 该传感阵列由平行导线组成,其形状及具体的尺寸如图3所示. 这种半圆与圆形相结合的导电薄膜电极层不但具有高柔弹性,而且可节约银纳米线的用量,达到节约成本的目的.

图3 导电薄膜电极层的CAD图(mm)Fig.3 CAD of conductive film electrode layer

半圆与圆形相结合的导电薄膜电极层在承受拉伸应变时,首先是来自曲线形状的舒展,然后才是导电薄膜电极层的弹性变形,因此,在相同拉伸率(30%)条件下,本文所制作的基于半圆与圆形相结合的曲线形状的导电薄膜电极层,其电阻值增长率要明显小于长条形电极的电阻值增长率,具有更好的导电稳定性.

制作导电薄膜电极层时首先要按图3尺寸用激光切割机切割PDMS模具. 导线的线宽为1 mm,半圆部分的内半径仅为0.5 mm,圆形部分的半径为1.5 mm,单条导线的长度为53 mm,相邻导线之间的间隔为3 mm,整个单片电极层的总厚度不超过0.1 mm.

具体的制备过程如图4所示:

图4 导电薄膜电极层制备流程Fig.4 Preparation process of conductive film electrode layer

1)首先,将切割好的PDMS模具紧密地置于玻璃板上. 用针管吸取AgNWs溶液(10 mg / mL)滴入模具中.

2)待AgNWs充分干燥后,根据所需的厚度,重复1~2次以上滴液和干燥过程.

3)揭下PDMS模具,将预先配备好的液态PDMS(本剂与粘接剂的质量比为10∶1)浇注于干燥的AgNWs阵列上. 通过固定厚度的玻璃垫片和另一个覆盖其上的玻璃板可对薄膜的厚度进行控制. 本文制作的导电薄膜电极层厚度仅为0.1 mm,将预先切割好的厚度0.1 mm的玻璃垫片置于浇注了液态PDMS的AgNWs导线阵列周围,用另一玻璃板压盖,以保证整个薄膜的厚度为0.1 mm.

4)利用真空炉将液态PDMS内的气泡排净,使整个结构在65 ℃的加热炉中固化12 h.

5)最后,从玻璃板上将导电薄膜缓慢揭下,便得到导电薄膜电极层.

2.2 中间传感层的设计与制作

中间传感层是由压阻橡胶圆片嵌入多孔PDMS的圆孔制作组成. 压阻橡胶[33]是高柔弹性压力触觉传感器实现压力检测的核心部件,可将被测压力转化为电阻;多孔PDMS主要起到支撑和固定压阻橡胶圆片的作用. 这样的结构可提高中间传感层的柔弹性.

压阻橡胶基于镍粉和PDMS制作而成,二者的质量比为3.5∶1.0,具体的制备过程见图5.

1)首先将PDMS主剂和镍粉以3.5∶1.0的质量比进行混合,用搅拌棒轻柔、缓慢地进行搅拌,防止微米级镍粉颗粒的表面受损.

2)待二者均匀混合后,将PDMS固化剂按照主剂∶固化剂=10∶1的质量比进行称重,加入到混合物中继续轻柔、缓慢地进行搅拌.

3)待新的混合物中3种成分充分混合后,倒在清洁干净的平板玻璃上,并放置于真空炉中1 h除气泡.

4)气泡清除后将混合物静置于常温环境,使其自然流动至上表面光滑,此时将厚度0.8 mm的3个小玻璃垫片置于混合物周围,并将另一块清洁干净的平板玻璃压紧置于混合物及垫片正上方,目的是保证整片压阻橡胶的厚度一致且内部均匀.

5)最后将紧密固定的玻璃板-混合物-玻璃板整体放入加热炉中,保持65 ℃加热4 h,待混合物充分固化,将其缓慢揭下,压阻橡胶即制备完成.

图5 压阻橡胶制备流程Fig.5 Preparation process of piezoresistive rubber

将压阻橡胶剪裁成直径3 mm的压阻圆片. 这些压阻圆片应处于行、列电极之间的交叉位置. 为了保证测量的准确性,引入阵列式“多孔PDMS”的结构对压阻圆片的位置进行固定,“多孔PDMS”各圆孔的直径为3 mm,相邻间距为3 mm,其制作方法非常简单,将制作好的PDMS薄膜用激光切割机按图纸进行切割即可.

将压阻圆片放置于多孔PDMS各空隙处,就组成了压阻式压力触觉传感器的中间传感层,如图6所示. PDMS薄膜与压阻橡胶均具有良好的柔弹性,此外PDMS薄膜还采用了多孔的形状,进一步增加了中间传感层的柔性;因此,在材料的选择和结构的设计方面都使中间传感层具有良好的柔弹性. 另外,由于在传感阵列中压阻橡胶之间相互独立,工作时各压阻圆片间的电阻串扰问题基本得到解决,保证传感器测试结果的准确性和可靠性. 这种中间传感层适合应用于机器人高柔弹性电子皮肤压力触觉传感器.

图6 传感器的中间传感层Fig.6 Intermediate sensing layer of sensor

2.3 高柔弹性压力触觉传感器的制作

本文设计的高柔弹性压力触觉传感器的整体结构如图7所示,分别由导电薄膜上、下电极层、压阻橡胶、多孔PDMS薄膜组成.

图7 高柔弹性压力触觉传感器结构示意

Fig.7 Structure of highly flexible and stretchable pressure tactile sensor

该传感器上、下电极层各有8条平行的导线阵列,采用行、列电极的配置形式;压阻橡胶剪裁成直径3 mm的压阻圆片,与上、下电极层的交叉点一起构成了64个传感单元;再与多孔PDMS结合共同构成触觉传感器阵列. 当上、下电极层、压阻橡胶及多孔PDMS全部制作完成以后,需要对整个传感器结构进行封装,具体步骤如下.

1)首先将一片导电薄膜(下电极层)平铺置于平板玻璃上,导电一侧朝上,由于导电薄膜非常薄,可自然粘附于平板玻璃上,位置基本固定. 用导电银胶和铜片或铜丝分别将8条导线的一端引出,待银胶充分干燥,铜片或铜丝固定好后,将少量液态PDMS涂抹于导电薄膜的四周及导线间的空隙.

2)将64个压阻圆片嵌入多孔PDMS得到的中间传感层粘贴于下电极层上,保证压阻圆片与电极层上AgNWs圆形部分完全重合.

3)将另一片导电薄膜(上电极层)平铺置于另一块平板玻璃上,导电一侧朝上,用导电银胶和铜片或铜丝分别将8条导线的一端引出,待银胶充分干燥,铜片或铜丝固定好后,将少量液态PDMS涂抹于导电薄膜的四周及导线间的空隙.

4)将上电极层从玻璃板上揭下,粘贴于步骤2)中制作的下电极层及中间传感层上,导电一侧向下,并保证上、下电极层的导线相互垂直,同时导线交叉处分别与64个压阻圆片重合.

5)将另一块平板玻璃压在整个传感器之上,并用胶条进行固定,放入加热炉中,在65 ℃加热固化4 h,冷却后去掉压盖的玻璃板,将整个结构揭下,便得到了封装好的高柔弹性压力触觉传感器,如图8所示.

图8 高柔弹性压力触觉传感器实物

Fig.8 Image of highly flexible and stretchable pressure tactile sensor

这种电子皮肤触觉传感器制作工艺简单,且单片8×8阵列的电子皮肤触觉传感器的制作成本低.

3 传感器测试系统的搭建

本文所设计的压力触觉传感器测试系统的工作原理如图9所示,这里压力触觉传感器是由8×8个传感单元构成的压力传感阵列,其8条行引出线分别接入到行扫描电路的8个接口,8条列引出线分别通过信号调理电路接入到数据采集卡输入端的8个接口,数据采集卡的输出端通过USB接口与计算机相连,将采集到的数据信息传输给计算机处理、存储和显示[19]. 工作时,压力触觉传感器测试系统通过数据采集卡发出指令给微控制器,微控制器通过八选一模拟开关控制行扫描电路的通断,同时数据采集卡采用逐行扫描的方式采集扫描电路的时序信号并传输给计算机,最后在计算机显示器上通过图形用户界面(GUI)显示出触觉传感器受到的压力分布情况和接触部位的轮廓,压力大小通过不同颜色进行区分.

图9 传感器测试系统工作原理Fig.9 Working principle of sensor test system

4 压力触觉传感器性能测试

4.1 触觉传感器高柔弹性的展示

本课题制作的传感器整体厚度仅为1 mm,采用8×8阵列,共计64个传感单元. 整个传感器均采用了具有高柔弹性的导电材料及敏感材料,且中间传感层引入了多孔的结构设计,因此传感器的柔弹性非常好,可覆盖于机器人等复杂的三维载体表面,如图10所示. ABB机器人手臂(b)、(c)两个部位均为可展曲面,电子皮肤触觉传感器可在表面上紧密贴合,说明传感器具有良好的柔性;机器人手臂(a)部位为非可展曲面,表面的主曲率有变化,电子皮肤触觉传感器与该表面的紧密贴合说明传感器的柔性和弹性都比较好.

图10 触觉传感器紧密贴合于三维载体表面Fig.10 Tactile sensor closely covers surface of 3D carrier

4.2 触觉传感器自然状态传感单元特性分析

搭建标定实验平台对传感器进行标定,建立传感单元电阻值与所受压力间的关系,并利用最小二乘法对输入、输出曲线进行线性拟合,如图11所示.

图11 触觉传感器输入、输出特性的线性拟合

Fig.11 Linear fitting for input and output characteristics of tactile sensor

原输入、输出曲线符合对数函数关系曲线,为得到良好的线性关系,对其进行变量代换,令X=x,Y=lny,得到的拟合直线为Y=-0.025 13X+18.688 92,相关系数R2=0.963 98,可见拟合效果非常好.

对传感单元的主要静态特性进行测试和研究. 测试时,加载力垂直施加于传感单元,此时电极间的电阻为R,传感单元的响应纵坐标设为电阻的对数Ln(R).

1)线性度. 线性度是用来表征传感器实际特性曲线与拟合直线之间偏离程度的指标,通常用最大偏差量与传感器满量程范围内输出量的百分比来表示,具体计算公式如下:

可知传感器的线性度为6.26%.

2)灵敏度. 灵敏度是传感器的一项重要指标,是传感器在稳态下输出变化值与输入变化值之比,用K表示,即

由此可知,传感器的静态灵敏度K即为输入-输出特性曲线的斜率,本文中压力触觉传感器的灵敏度为0.025 13/kPa.

3)迟滞误差. 迟滞误差是指传感器在相同工作条件下,正向特性和反向特性的不一致程度. 正向特性是指传感器的输入值从最小逐渐增加到满量程情况下反应的特性,而反向特性与此相反,是指传感器的输入值从满量程逐渐减小到最小值. 由于迟滞现象的存在,正向特性曲线与反向特性曲线不重合,如图12所示.

图12 传感器的迟滞特性Fig.12 Hysteresis characteristics of sensor

迟滞误差可通过下式计算:

式中:ΔHmax为最大迟滞偏差,代入数据得到迟滞误差为5.6%. 由于迟滞现象会引起重复性、分辨力变差,或造成测量盲区,因此一般情况希望迟滞越小越好. 传感器产生迟滞主要是受到敏感材料压阻橡胶的弹性滞后、传感器各层间的摩擦以及传感器结构的间隙等因素的影响.

4)重复性. 重复性是指传感器在同一方向多次测量时,所得到的特性曲线不一致的程度. 图13为传感器阵列的重复性试验结果. 在该传感单元上进行重复加载试验,重复10次得到的最大偏差为ΔKmax=0.84,由

计算得到重复性为8.22%.

图13 重复性试验结果Fig.13 Repeatable test results

可见,电子皮肤触觉传感器在自然状态下均具有较高的线性度和灵敏度,较小的迟滞误差及良好的重复性.

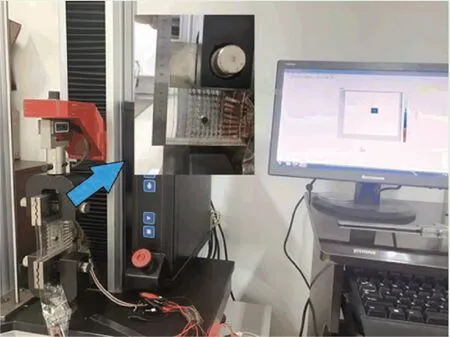

4.3 触觉传感器拉伸状态传感单元特性分析

为进一步证明触觉传感器的高柔弹性,对其拉伸状态的传感单元特性进行测试和分析,如图14所示,将传感器沿纵向拉伸30%,测试传感单元电阻值与所受压力间的关系. 由于输入、输出曲线符合对数函数曲线特征,对其进行变量代换,令X=x,Y=lny,并利用最小二乘法对输入、输出曲线进行线性拟合,得到图15所示的拟合直线为Y=-0.024 92X+18.637 11,相关系数R2=0.962 45,可见拟合效果同样非常好.

图14 传感器拉伸状态传感特性测试

Fig.14 Sensing characteristic test of sensor during stretching state

图15 触觉传感器拉伸状态输入、输出特性的线性拟合

Fig.15 Linear fitting for input and output characteristics of tactile sensor during stretching state

拉伸状态下触觉传感器的线性度和灵敏度分别为

γL=8.53%,K=0.024 92/kPa.

对触觉传感器的正向特性和反向特性进行测试,得到迟滞误差为6.1%;对传感器阵列进行重复性试验,得到触觉传感器的重复性为8.92%.

由以上结果可知,拉伸状态下触觉传感器依然具有较高的线性度、灵敏度,较小的迟滞误差及良好的重复性. 当触觉传感器处在拉伸状态,传感器的输出电阻会有所增加,这是由于导电薄膜电极层被拉伸时,其电阻值会有小幅度的增大,进而影响了输出电阻的大小. 当压力较大时,传感单元电阻值较小,此时电阻值的增加对其影响较大,因此拉伸状态触觉传感器的灵敏度比自然状态触觉传感器的灵敏度小. 但整体上对触觉传感单元传感特性的影响不大.

4.4 触觉传感器性能测试

当传感器受到外部载荷作用时,基于压阻原理,可将压力转化为传感单元电阻值的变化,通过后续信号处理电路,便可确定外界压力的大小和位置. 为了测试触觉传感器系统的性能,同时展示其较高的柔弹性,对传感器在自然、弯曲等状态下进行接触压力的测试. 如图16~20所示,在平铺于玻璃板和覆盖于聚氯乙烯(PVC)圆管两种情况下,测试了5种不同载荷条件下的压力分布图,触觉传感器能够清晰的分辨出复杂界面上接触部位的轮廓以及压力大小的分布,说明传感器系统运行良好.

图16 触觉传感器平铺于玻璃板时点的压力分布

Fig.16 Pressure distribution of point when tactile sensor is laid on glass plate

图17 触觉传感器平铺于玻璃板时金属棒的压力分布

Fig.17 Pressure distribution of metal rod when tactile sensor is laid on glass plate

图18 触觉传感器平铺于玻璃板时PVC圆管的压力分布

Fig.18 Pressure distribution of PVC pipe when tactile sensor is laid on glass plate

图19 触觉传感器覆盖于PVC圆管时点的压力分布

Fig.19 Pressure distribution of point when tactile sensor is covers PVC tube

图20 触觉传感器覆盖于PVC圆管时金属棒的压力分布

Fig.20 Pressure distribution of metal rod when tactile sensor is covers PVC tube

5 结 论

1)采用新型AgNWs/PDMS复合材料,基于半圆与圆形相结合的高柔弹性导电薄膜电极层及阵列式“多孔PDMS”的新型“三明治”式传感器阵列结构,通过模具固化成型工艺制作了高柔弹性电子皮肤压力触觉传感器.

2)压力触觉传感器阵列采用了行列电极的结构形式,减少了传感器阵列与信号处理电路的外接引线,利用数据采集卡、微控制器、扫描电路、计算机及LabVIEW软件搭建了高柔弹性电子皮肤压力触觉传感器的测试系统. 测试结果表明:高弹性柔性电子皮肤压力触觉传感器具有良好的机械特性,其弹性拉伸率超越人类皮肤的弹性,达到了30%,易于大面积制作,可扩展性强,成本低;可覆盖于机器人等复杂三维载体表面,在不同载荷条件下完成压力大小及分布情况的测量;具有较高的线性度、灵敏度及较小的迟滞误差,在医疗保健、运动健康、智能家居等诸多领域具有广泛的应用前景.