电化学技术在炼化循环水系统中的应用

车凯 张天琪 杨玉坤

(1.中国石油大庆炼化公司;2.大庆油田有限责任公司第四采油厂)

炼油厂循环水场通常采用传统的化学药剂法处理循环水,随着系统的持续运行,循环水中的盐类和氯化物不断浓缩积累,为了维持水中的离子平衡和浓缩倍数,循环水系统必须要强制排污,由于循环水药剂配方多为含磷配方,即使是无磷配方其成份也较为复杂,同时各种杀菌灭藻剂均存在一定的生物毒害性,因此循环水系统排污并不利于环保。

电化学技术经过多年探索实践,在水处理领域已形成电气浮、电絮凝、金属离子回收等多种技术,随着电极材料的发展更新,电化学设备反应效率明显提高,制造成本大幅降低,电化学技术逐渐成为循环水处理的应用热点。

1 技术原理

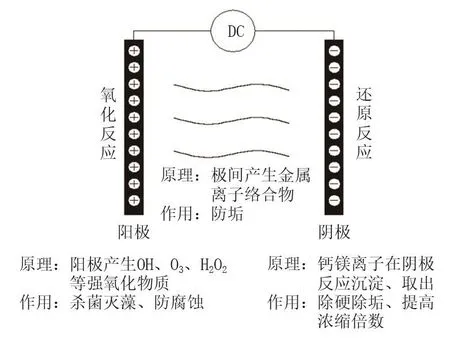

电化学法是利用水及水中离子在电场作用下的化学特性改变、阴阳极板发生的电化学反应来实现水质稳定的。通常阳极采用钛合金材料,阴极采用不锈钢材料,两极之间通入低压直流电,极板间水溶液中正、负离子分别向极性相反处迁移,在阴极反应生成OH-,形成碱性区域,为钙镁离子的沉淀提供条件,使钙镁在阴极表面成垢[1],从而减少换热器及管线内壁的结垢,达到除垢的目的。与此同时,在阳极反应产生H2O2、OH、次氯酸根等物质[2],具有强氧化性和渗透性,一方面使铁离子完全氧化,在设备和管线内壁形成一层氧化膜(Fe3O4),起到缓蚀的作用,另一方面可使水中菌藻细胞渗透、分裂,起到杀菌的作用。具体的电化学工作原理[3]如图1所示。

图1 工作原理示意图

循环水处理的电化学技术与化学药剂法相比较,传统化学药剂法通过投加种类繁多的化学药剂来维持水质稳定,在实际运行中存在一定弊端,电化学技术在水质稳定效果和节水效果良好,以下从缓蚀、阻垢和杀菌三方面加以说明。

1.1 缓蚀

化学药剂法在循环水中加入聚磷酸盐、锌盐等药剂,与水中的钙及其他金属离子发生络合反应,形成带正电的络合离子,在腐蚀电流的作用下形成沉淀膜沉积在金属表面,阻挡溶解氧与金属的接触,从而阻止腐蚀反应进行[4]。

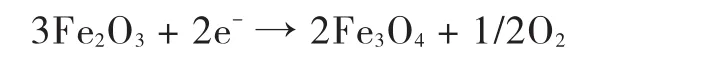

电化学法通过在阴极施加直流电,提供源源不断的电子,减缓由于氯离子的电荷转移,导致金属失去电子产生金属阳离子[5],从而保护换热器和管线内壁;阳极处产生大量的羟基自由基、O3等强氧化性基团,完全氧化水中的铁离子、亚铁离子,最终在换热器和管线内壁形成一层氧化膜,氧化膜的主要成分为磁性氧化铁(Fe3O4)[6],晶体结构稳定,抗腐蚀能力强,阻止金属内壁与水直接接触,起到缓蚀保护作用。其反应方程式如下:

1.2 阻垢除垢

化学药剂法通常在水中添加阻垢药剂,使循环水中碳酸钙发生晶体畸变,在分散螯合作用下,不再沉淀在换热器和管线内壁,达到阻垢目的。化学药剂法只能起到阻垢作用,并不能去除钙镁等结垢物质,随着水中结垢性物质不断浓缩达到饱和时,势必进行排水置换,这样就增加了新水补充量,因此循环水系统的浓缩倍数仅能控制在4倍左右,不可能无限提高。

电化学技术是通过阴极处发生反应产生大量OH-,形成一个高pH值(13左右)的反应室环境,会增加CO2的溶解度[7]促成CO32-的生成,能够让水中钙镁等结垢性离子析出并预先结垢[8],不再进入循环水系统,反应方程式如下:

Ca2+和Mg2+组成了水的硬度,在阴极处与OH-反应生成水垢,在极板上沉淀积累,当沉积到一定程度时运行刮刀清除,从循环水系统中有效分离,使循环水中的硬度始终维持在较低水平,防止换热器和管线结垢。因此循环水系统无需排水置换,浓缩倍数达到8倍以上或更高,水耗降低。

电化学技术除了具有除硬阻垢功能,还能够改变盐垢的晶体结构,破坏电子结合力,将换热设备和管线内壁上原有的硬垢变成疏松软垢,可以逐渐被水流冲刷剥离,使金属表面保持清洁,起到除垢作用[9]。

1.3 杀菌灭藻

化学药剂法的菌藻控制一直是一个难题,投加的杀菌剂有效周期过后菌藻又会滋生,并且细菌会对杀菌剂产生抗药性,需要经常更换药剂牌号。同时,一些含磷阻垢剂在一定温度条件下会转变为正磷酸盐,成为营养物质使菌藻迅速增长繁殖,导致水质恶化,菌藻黏泥附着于换热器金属内壁,又极易发生垢下腐蚀等不利影响。

电化学技术通过在阳极处发生电化学反应,水中氯离子氧化生成游离氯和次氯酸,具有极强的杀菌能力,同时阳极还产生H2O2、O3、羟基自由基等基团,具有强氧化性和渗透性,可使菌藻细胞发生裂解并中毒死亡[10]。另一方面,菌藻微生物对环境pH值极为敏感,当水流交替经过高、低p H区域(即阴极和阳极)时,其生存环境急速变化,菌藻快速被杀灭,并且经电化学处理过的水体不存在抗药性,可以保持杀菌长效性。

2 工艺流程

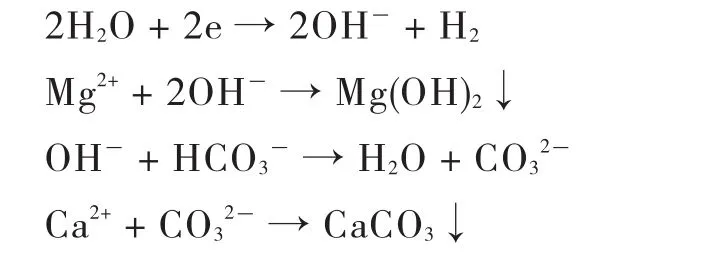

电化学装置处理量一般为循环水场循环总量的5%~10%,在不破坏系统原有管线布置的情况下,可安装在回水总线的旁路上,装置同时配备监测控制、自动刮垢等配套设备。循环水进入电化学装置,根据水质情况调整到适宜的电流量,在电解反应室内循环水完成了缓蚀、阻垢、杀菌等过程后,回流至冷水池进入循环系统,电化学装置产生的盐垢等废渣定期自动刮除清理,保持反应室极板间清洁畅通,废渣混合液排入水、垢分离器,滤出水返回系统,废渣排出系统外。电化学循环水处理技术工艺流程见图2。

图2 电化学循环水处理技术工艺流程

3 应用案例

电化学技术与其他循环水处理技术相比,具有工艺流程简单高效、清洁环保、易于自动化、适用范围广的特性,越来越受到市场的青睐。目前,电化学技术在民用循环水系统多有应用,如中央空调系统冷媒水、民用建筑热水、冷却水循环、冷媒水系统等等,工业循环水方面,在冶金行业如宝钢、鞍钢、武钢等钢铁企业已经陆续推广应用,石油炼化行业也有越来越多的企业开始关注。

以下就某炼化企业循环水场电化学技术应用改造为例,对其水质控制情况进行简要介绍。

3.1 应用概述

炼油厂生产区两套循环水系统分别供C4和聚烯烃装置使用,C4装置循环水量为4 000 m3/h,聚烯烃装置循环水量为4 500 m3/h,换热器材质为碳钢和304不锈钢,补水主要为地表水和部分中水,改造前采用化学药剂法,系统排污量较大,水质控制不稳定。

2018年两套循环水场先后进行了电化学技术改造,每套循环水场分别在冷却塔旁安装两套电化学处理装置,单套装置处理量为200 m3/h,电流1 000~1 500 A可调节,电压小于5 V。电化学处理装置投用时,同步递减化学药剂投加量,投用7天后完全停止加药,电化学装置投运以来的各项数据表明,水质稳定效果有极大提高。

运行一年左右,利用炼油厂设备停车检修时机,对换热器进行检查,内部不存在沉积盐垢,可以看出电化学技术防腐阻垢效果明显,图3、图4所示为同一换热器改造前后的内部情况,图5所示为电化学装置分离出的盐垢废渣。

3.2 应用效果

3.2.1 硬度

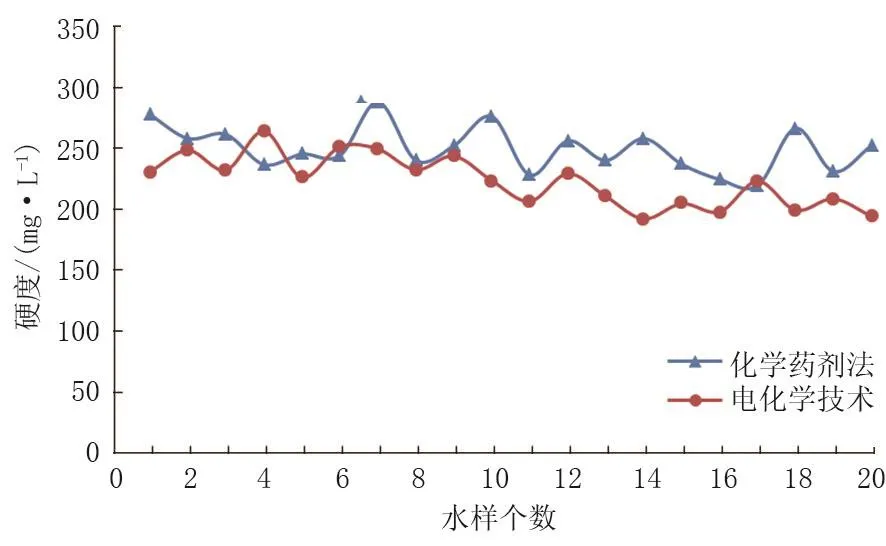

循环水中硬度的高低能够反映水质的结垢趋势,循环水中的结垢离子浓缩沉积在阴极板上,定期通过自动刮刀分离排出系统,循环水系统未进行过排水置换,水中硬度指标仍略低于化学药剂法,硬度变化情况如图6所示。

3.2.2 铁离子

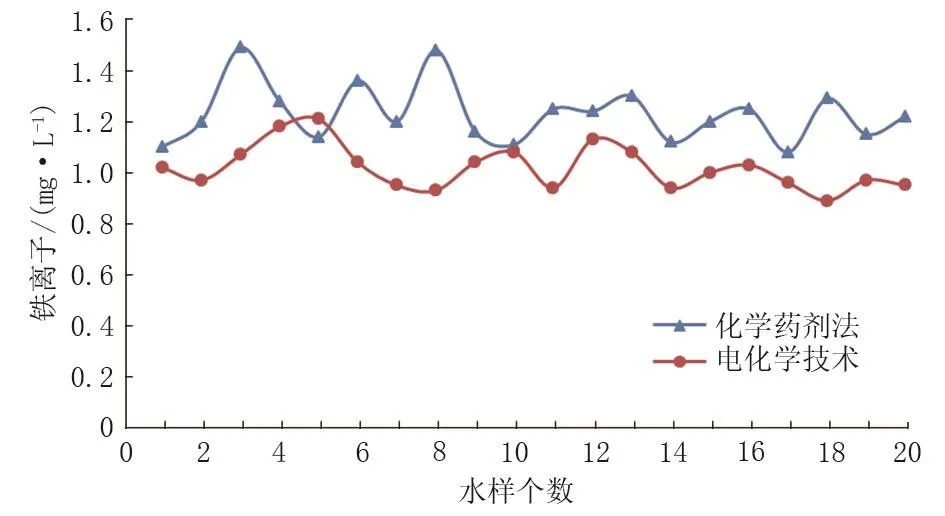

铁离子浓度能够直观反映循环水系统的腐蚀趋势,铁离子浓度越高说明换热器腐蚀越严重,应用电化学技术后,铁离子一直保持在低于控制指标2 mg/L以下,略优于化学药剂法,铁离子变化情况如图7所示。

图6 硬度变化情况

图7 铁离子变化情况

3.2.3 腐蚀速率

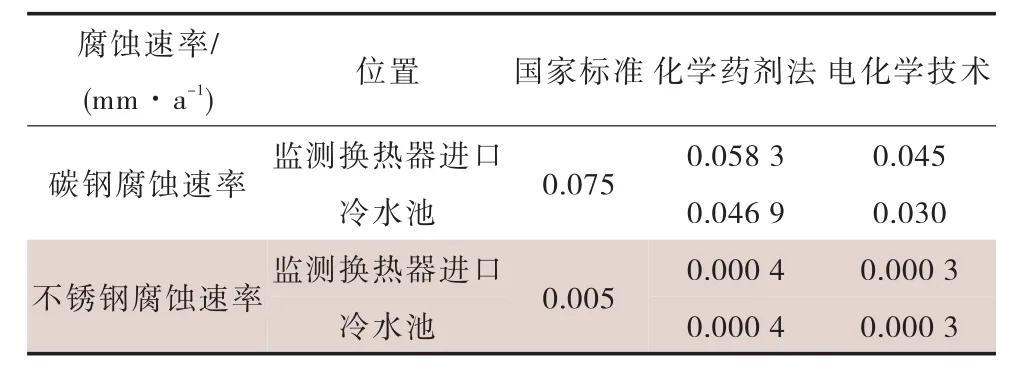

电化学技术下碳钢和不锈钢材质的腐蚀速率均满足国家标准,优于化学药剂法指标,腐蚀速率变化情况如表1所示。

表1 腐蚀速率变化情况

3.2.4 电导率

图3 改造前换热器内部

图4 改造后换热器内部

图5 分离的盐垢废渣

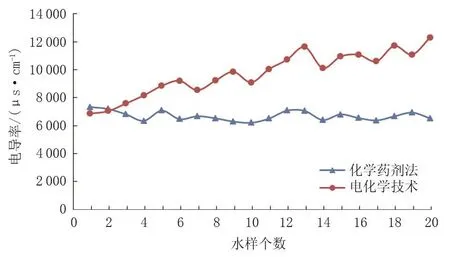

从常规的化学药剂法来看,电导率大小限制着循环水系统浓缩倍数,浓缩倍数决定了置换排污量,而置换排污量是系统耗水量的主要构成部分。使用化学药剂法时,循环水的电导率需保持在7 000 us/cm以下,一旦超过这一标准,水中硬度离子趋于饱和,换热器结垢趋势明显加强,循环水系统必须置换排污。

应用电化学技术以后,大部分硬度离子从反应器中分离并排出系统,循环水电导率虽一直呈升高趋势,但水中硬度并不随着电导率升高,因此循环水系统不需进行排污置换,系统浓缩倍数从原来的近4倍逐步提高到8倍以上。电导率变化情况如图8所示。

图8 电导率变化情况

循环水补水只需补充系统蒸发消耗量,不必考虑为维持系统浓缩倍数的强制置换排污量,循环水系统补水率从1.3%左右降低至1.05%,节水效果明显,节约新鲜水量为13.83×104t/a,折合人民币97万元/a。

4 结论

1)电化学技术改造的成功应用证明,电化学技术具有捕集硬度离子、减缓腐蚀、杀灭细菌的功能,适用于炼化循环水处理系统。

2)循环水系统应用电化学技术,无需投加化学药剂,安全可靠、经济环保,完全能够替代传统的化学药剂法。

3)电化学技术在循环水系统高浓缩倍数下不进行排水置换,仍能保持水质稳定,实现系统零排放,降低了新水消耗。