组合式支架在大型模块化工厂中的设计与应用

肖文欢 邢焱哲 吴家奎 高志远

摘 要:模块化工厂建造已经成为石油石化工程中越来越重要的建造技术,组合式支架在科威特AL-ZOUR模块化炼油厂工程中得到广泛应用,组合式支架可以避免传统焊接支架带来的预制,打磨,防腐等工作,缩短项目建造周期,降低建造成本,文章重点介绍组合式支架在电仪支架中的设计与应用。

关键词:组合式支架;模块化工厂;缩短工期

中图分类号:TE96 文献标志码:A 文章编号:2095-2945(2020)19-0098-03

Abstract: Modular plant construction has become an increasingly important construction technology in petrochemical engineering. Combined support is widely used in Kuwait AL-ZOUR modular refinery project, in that it can avoid the prefabrication, polishing, corrosion prevention and other tasks brought by traditional welding support, shorten the construction period of the project, and reduce the construction cost. This paper focuses on the design and application of combined support in electric & instrument support.

Keywords: combined support; modular plant; shorten construction period

引言

随着世界经济与技术的发展,如3D模型技术的普及、液压平板运输车(SPMT)的发展,以及起重能力更大的吊车和安装方式(提升、顶升)的出现,越来越多的大型工厂建设采用模块化建造。模块化工厂是将整个工厂按照工艺系统和功能单元分解成若干模块,各模块可以在世界各地进行并行建造,最后将各模块运输到工厂所在地进行整体安装。模块化建造能够充分利用各场地的资源,大大缩短建造周期,已经成为海洋工程的重要技术[1]。科威特AL-ZOUR炼油厂工程是科威特国家石油公司为生产高质量的石油产品,提高竞争能力,开拓新市场而建设的中东地区最大的炼油厂。由我司承建的AL-ZOUR炼油厂项目包含159个管廊模块以及29个过程处理模块,共计188个模块,总重约7万吨,其中电仪专业包含次级电缆托盘超过四万米。在以往项目中,传统的电缆托盘支架采用的是焊接支架,但面对本项目如此庞大的支架数量,不仅预制、打磨、焊接和焊后处理等工作的任务量极大,还面临着工期紧迫的问题。组合式支架灵活方便,可以拼接成各种需要的支架,并且免焊接、免喷漆、后期方便修改等。下面分别就组合式支架的设计与应用以及对比传统焊接支架的优缺点来进行阐述。

1 组合式支架的设计

针对电仪专业次级托盘重量较轻,承载力要求较小的特点,利用免焊接的夹具固定形式完全能够满足强度要求,并且结合组合式支架的相关配件,可以组合成各种各样形式的支架,足以满足施工现场各种各样的需求。

在本项目中,电仪专业次级电缆通路只有50mm×50mm和100mm×100mm两种,其中50mm托盘只敷设一根电缆,100mm托盘最多敷设6根电缆,所以托盘连同电缆重量都不大,故采用41mm×41mm×2.5mm规格的C型槽钢即可满足承载力的要求。根据电缆托盘的敷设位置,选择对应的配件即可快速安装支架。

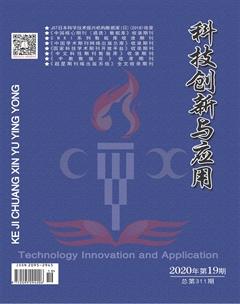

(1)当电缆托盘沿着大梁或柱子平行敷设时,可将C型槽钢一侧用U型梁夹固定在大梁翼缘板上,另一侧放置电缆托盘,从而形成“一字型”支架,见图1。

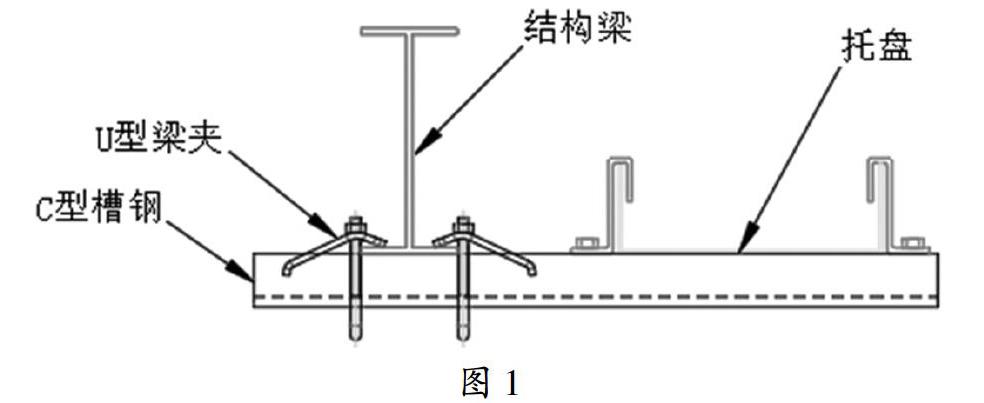

(2)当电缆托盘走向与大梁方向呈垂直状态时,可利用吊夹和螺杆将C型槽钢固定在大梁下方,从而形成“门字型”支架,见图2。

(3)当电缆需要敷设到某些设备时,需要将支架敷设到甲板上,甚至沿着甲板上的格栅敷设,而此时由于没有合适结构来借助,传统焊接支架就显得力不从心,这时候利用C型槽钢底座和螺杆将C型槽钢直接固定在格栅上,可以在格栅上组合成各种需要的支架形式,如图3。

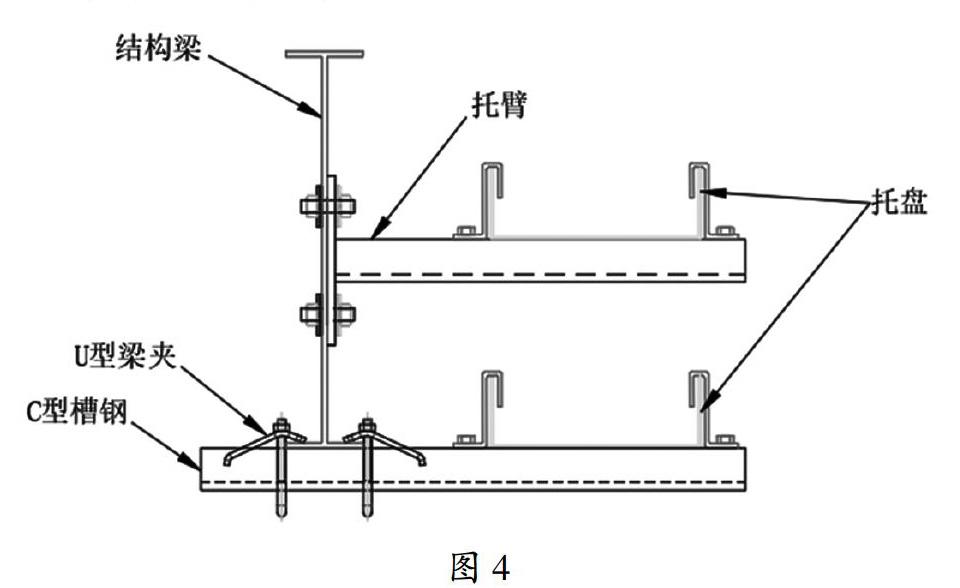

(4)当平台舷外需要敷设多个电缆托盘导致舷外空间不足的时候,例如因电压等级不同,托盘之间需要相互隔开,这时一路托盘采用图1的“一字型”支架,而另一路托盘可采用托臂(自带底座的C型槽钢)和螺栓直接固定在型钢腹板上的形式,见图4。

2 组合式支架的应用

在本项目中,由于电仪设备众多,且分散到一百多个模块中,这就导致施工现场敷设电缆托盘会遇到各种情况,特别是托盘之间难免断开,如果断开距离过大,电缆会承受较大的拉力,从而导致电缆寿命降低,这时凭借组合式支架丰富的配件,可以方便快捷的组合出合适的支架。

(1)当电缆需要从平台舷外的水平托盘敷设到下一层甲板时,选择“一字型”支架做一段垂直托盘,即可过渡到下一层甲板,从而避免电缆悬空而受到拉力的损害,如图5所示。

(2)当电缆需要从平台外的接线盒敷设到平台内的托盘时,选择“门字型”支架做一段水平托盘,即可轻松实现,如图6所示。

(3)当电缆需要从格栅上的设备敷设到格栅下面的托盘时,由于没有合适的结构来支撑,这时利用C型槽钢底座借由格栅来生根,组合出合适的支架,即可使电缆轻松穿过格栅,如图7所示。

3 组合式支架与传统焊接支架的比较

传统焊接支架需设计提前出图并预制,对于工期本就紧张的工程增添难度,而组合式支架不用提前预制,安装时在现场随取随用,非常的省时省工。焊接支架依赖于焊工技术,质量不稳定,焊接不仅会引起应力集中,破坏原结构,还会破坏结构涂层,导致防腐性降低,而组合式支架采用夹具固定的形式,完全避免了焊接带来的各种困扰。由于模块化工厂集成程度高,各专业施工进度不尽相同,导致各专业的支架碰撞情况非常多见,比如电仪支架与管道支架,以及电仪支架与管道保温层之间的碰撞非常普遍,已焊接的支架往往需要全部割掉并且修复原处,导致切割、打磨和补漆的工作量大,费钱费时,工期难以保证,相对于焊接支架,组合式支架修改起来非常方便,并且支架材料可以重复使用,大大缩减了施工周期和安装费用。

4 结束语

传统焊接支架在项目中往往需要提前出图、提前预制、现场切割、打磨、焊接、焊后处理、涂装修复等工序,繁琐且周期较长,而组合式支架不仅无需预制、防腐、打磨等工序,而且组装简便、形式多变、拆卸简单、利于修改、省时省工,面对越来越多的模块化工厂项目以及愈发严苛的工期要求,组合式支架会有越来越大的舞台。

参考文献:

[1]魏玉垒,何小超.LNG模塊化工厂小管线支吊架设计研究[J].石油和化工设备,2016,19(10):15-18.