基于滴水节流算法的件烟定位控制优化

黄许立 马志远

【摘 要】我司成品件烟输送系统主要由双履带输送机、链条机、分拣机等构成,用于合流、分拣、输送件烟。原有件烟分拣后件烟定位装置故障率高,造成分拣道故障频次为3.76次,维修工作量大。对此,我们通过优化分拣后件烟输送装置,基于滴水节流算法设计件烟输送控制方式,对输送机控制程序进行优化。自改造后,设备运行情况良好,故障频次降为0.73次,有效提高设备运行效率。

【关键词】滴水节流算法;件烟;输送

1.存在问题

件烟分拣后通过带有辊子附件的链条进行输送定位,由于该输送方式定位不可靠,易出现件烟歪斜等定位故障,且需频繁维护辊子附件,经统计改造前3个月分拣道故障频次为3.76次(故障次数/入库件烟数量(万件)),直接影响车间生产。通过对件烟定位装置进行试验,发现存在以下问题:装置定位方式不稳定、控制方式不合理,是造成分拣道故障频次高的根本原因。

(1)定位方式不稳定

辊子采用固定和自由转动两种形式,并采用角度安装,实现件烟自动靠边定位。件烟向前输送时,受到摩擦力f作用,运行到末端挡板后,受到向后的推力。由于定位辊子轴线与挡板间存在一个斜角α,定位辊子与件烟之间存在滚动摩擦力和滑动摩擦力,合力使件烟向侧边护栏靠紧,到达抓烟定位点。

(2)控制方式不合理

现有定位装置采用一个驱动电机,通过链传动输送。定位装置缓存件烟数量为3件,件烟先后到达定位装置后,链条持续输送,待第3件件烟到位后停止运行,输送机采用一段式控制方式。

通过分段控制试验,在第1、2件烟到位后,将第3件烟用缓存气缸顶起,使其停止在缓存输送机,以达到分段式控制效果,由单因子方差分析得出,P值小于0.05,说明分段控制同定位故障二者之间存在显著性相关性。

针对上述问题,通过优化输送装置和控制,提高设备运行稳定性。

2.改进方法

(1)定位装置优化

采用电动辊筒输送定位方式,将带辊子附件链条输送方式更换为柔性度更高的电动辊筒,重新设计了6个通道的控制电路图。根据电动滚筒的功率及电流需求情况选择了双通道冗余电源输出,确保电源供应稳定,当某个分拣道或电源通道出现故障后,不影响另外的分拣通道,提高了系统冗余性能。

(2)控制流程优化

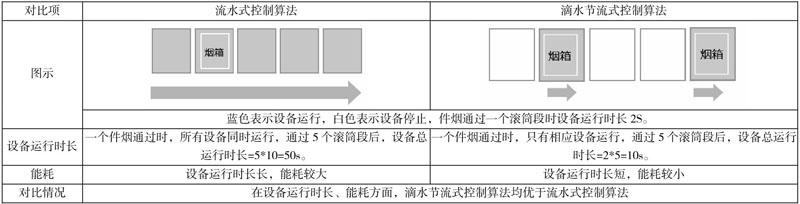

在综合考虑设备低功耗性及确保流程顺畅性后,对PLC电控程序重新设计,采用了滴水式节流控制算法。与原有流水式控制相比,该控制算法定位更加精准,能降低设备运行时长,降低能耗,提高设备使用寿命。

3.改造效果

改造后定位辊筒共3分段进行控制,每段由一个电动滚筒通过多楔带带动若干个从动辊筒输送。3个电动滚筒分别控制件烟1、件烟2、件烟3的输送和停止,所有件烟均能独立控制,运行定位测试情况如图所示1。

通过对6个缓存通道分别进行了72次测试,测试件烟分段运行定位准确率达到100%,同时经测算,全年可产生71292元的经济效益。

通过改造,件烟输送装置实现分段控制,电机间歇运动,同设备之间相对摩擦时间缩短,件烟定位准确。改造后电动棍运行稳定,定位不准问题显著改善,件烟定位故障频次明显降低。经统计,改造后3个月件烟分拣道故障频次降为0.73次,降低80%以上,有效提高件烟输送分拣的稳定性,满足件烟码垛需求,保障车间正常生产。

参考文献:

[1]李银华,赵凡,姜克森,王博.烟箱分拣自动控制系统研究.包装工程,2015,36(3).

作者简介:

黄许立(1985-),男,硕士,工程师,主要从事自动化物流系统的维护。

通讯作者:

马志远(1987—),男,本科,高级工程师,主要从事自动化物流系统的维护。

(作者單位:龙岩烟草工业有限责任公司)