旋转式智能停车库的设计

赵兴仁,吴义维,张 强,张奥翔,高成辉

(1.中国石油大学 石油工训中心,山东 青岛 266400 ;2.中国石油大学 机电学院,山东 青岛 266400)

0 引言

随着私家车和电动车数量的增长,“停车难、停车贵”已经成为一个普遍问题,特别是一些老旧居民小区和商业区,停车位少,造成有车不敢开、不能开、没处停放的尴尬局面,电动车和机动车相互抢占车位,非法停放、占用消防通道现象日益严重。针对传统车库车位少、费用高、空间利用率低等弊端,建设立体车库是城市发展的必然趋势。旋转智能车库系统采用 PLC作为控制核心,保证了系统运行的可靠性;以触摸屏作为控制界面,实现了立体车库存取过程控制及管理的智能化[1-2]。

1 车库设计

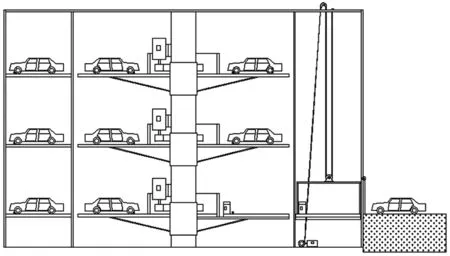

立体旋转式车库种类较多,本设计采用外车库固定、内车库旋转的存车模式,它比内外车库都旋转的设计结构简单,易维护,耗能少。旋转式智能停车库由升降机、移车托板、旋转机构、外车库、内车库组成,如图1、图2所示。车库设计成内外双层圆环结构,共3层,外车库有21个车位,内车库有8个车位,其中升降机占有2个车位,移车托板占内车库1个车位,每层共有26个车位,整个停车库共有78个车位。升降机构的作用是将车辆准确地送到指定层;移车托板将车辆从停车位取出或存入目标车位;每层的内车库可以单独旋转,其中一个车位装有移车托板。内车库中心装有步进电机和齿轮,它控制内车库的转动角度,使车位对准升降机或者对准外车库目标车位。

在外车库有两个带有移车托板的升降机,向内车库存车时,用户把车开进升降机,安全检测通过后,用户扫微信或刷卡,在控制面板上选择车辆预存时间,升降机上升到预定层,内车库旋转使目标车位对准升降机,移车托板会把车辆推入该停车位。

向外车库存车时,用户把车开进升降机,安全检测通过后,用户扫微信或刷卡,在控制面板上选择车辆预存时间,升降机到达预定层,内车库旋转使带有移车托板的车位对准升降机,这时,升降机的托车机构把车辆推入内车库,内车库再次旋转到外车库的目标车位,内车库的移车托板将车辆推入外车库车位。取车时,用户扫微信或刷卡付款,系统将车辆送到入口处,将车取走。存取车流程如图3所示,系统利用传感器、步进电机等设备完成车辆的存取动作。

图1 车库整体结构

图2 车库顶视图

2 基于PLC的控制系统设计

车库以PLC为控制核心实现车位检测、车辆存取及位置信号的读取。本文采用信捷系列PLC为核心元件,配备步进电机、位置开关等装置,实现车位的自动检测并智能化存取车辆。为了精确地控制车库的旋转角度,内车库使用带有编码器的闭环步进电机驱动。

图3存取车流程

PLC首先将车位定义为内部寄存器,如车位1~车位200对应的寄存器地址为M3001~M3200,使用0和1表示无车和有车,寄存器具有断电保护保存功能,在断电的情况下能够保存车位的信息,使得系统能够在断电后重新使用。

每个车位后方安装一个检测开关,每层及内外环安装一个检测开关。车位检测开关主要是用来检测车位置的,将开关信号接入PLC的DI点,通过此信号来给PLC内部寄存器赋值(0和1分别表示无车和有车)。

存车时,PLC首先按照M3001~M3200的顺序来分配车位,按照M3001无车,优先安排停放在M3001,依此类推M3002,…。分配好车位后,PLC控制电机将车辆运送到该车位,运动控制位置信号由每层及内外环的检测开关获取。

取车时,先刷卡,读取信息,由PLC确定车辆的位置,然后控制电机将车辆取出。

3 存车路径的优化

3.1 存车策略

对于同层车位,外车库车位号是1~20,内车库车位号是22~28。控制系统将车库分为三部分,对应车库的一层,每个车库设有检测开关,检测开关对应着车位号1,2,3,…,28。

存车策略有多种,本方案采取耗能少和就近存车的原则,即先存外车库后存内车库,先低层后高层。对于外车库存车,首先使用升降机两侧的车位,由近及远存满1、2层外车库后,再存3层外车库,最后是1~3层内车库;外车库存车的顺序是:升降机21负责存取两侧的车位号:1,2,3,4,5,6,17,18,19,20;升降机11负责存取车位号:7,8,9,10,12,13,14,15,16。对于内车库,由于汽车重,为保持内车库旋转时的平衡性和稳定性,采用对称存车,存车顺序是22→26,23→27,24→28,最后存25,电动自行车较轻可以依据车位序号存取。

用户存车时,要在存车面板上选择预存时间,大约存多长时间后取车。车库1、2层存放预存时间小于2 h的车辆,3层存放预存时间大于2 h的车辆,这样,低层车位利用率高,存车时间最短,减少客户等待时间。

3.2 优化内车库旋转方向

内车库相对于目标车位的旋转方向影响车库的运行效率,这里要设置内车库最小旋转角度。同层车位编号如图2所示,车位总数为26 。假设外车库车位数为N(N≤19),外车库每取1次车,内车库移车托板运行2次,移车托板不工作时要转到升降机11或者升降机21处,即外车库取车起点的车位号为a(a=11或a=21),取车终点车位号为b(b≤20且b≠11),内车库移车托板旋转电机路径函数根据起点和终点编号决定旋转电机的旋转方向以使旋转角度最小。

旋转电机路径函数f(a,b)定义为:

若b>a,且N≥2(b-a),则f(a,b)=b-a,电机顺时针旋转;若b>a,且N<2(b-a),则f(a,b)=N-(b-a),电机逆时针旋转;若b 对于智能立体车库而言,存取车时间的长短直接反映了设备的利用率和效益。用户接受服务的顺序是先到先服务。 自动存车系统属于随机离散型系统,在系统运行过程中,单位时间内到达的用户数和用户到达时间都是随机变量,存车效率与车辆位置有关,存车模式有多种,本车库运行分为两种模式:一种是只有一个出入口存取,另一个出入口没有车辆存取; 另二种是两个出入口同时存取车辆。内车库存车顺序是固定的,存车时间也是固定,外车库存车时间不确定,每次完成存车后移车托板会返回到升降机处待命,以供下次车辆直接存取。其中,一个出入口运行存车耗时最短,两个出入口同时运行且在同一个外车库上存取车辆耗时最长。 假设停车库升降机A和B在入口处的地址为(0,1),初始地址是(0,c)和(0,d),两辆车取车地址分别为(m1,n1)、(m2,n2)。其中c、d、m为停车库层号(c=d=m=1,2,3),n为车位号(1,2,…,26)。在同一层内车库里同时取这两辆车的位移路径是(0,c)→(m1,n1)→(0,1);(0,d)→(m2,n2)→(0,1)。设t1为升降机单层运行所用时间,为常数;t2为移车托板转过一个车位所用时间,为常数;t3为移车托板搬运车辆运行所需要的时间,为常数。外车库存取一辆车移车托板要运行2次,时间是2t3;内车库转动2次,时间是2t2。则升降机A取车耗时为: tc=(c-1)t2+2t2f(a1,b1)+2t3+(c-1)t1= 2[(c-1)t1+f(a1,b1)t2+t3]. 其中:a1为针对第一辆车外车库取车起点的车位号;b1为第一辆车取车终点车位号。 升降机B取车耗时为: td=(d-1)t2+2t2f(a2,b2)+2t3+(d-1)t1= 2[(d-1)t1+f(a2,b2)t2+t3]. 其中:a2为针对第二辆车外车库取车起点的车位号;b2为第二辆车取车终点车位号。 总时间为: t=tc+td=2[t1(c+d-2)+f(a1,b1)t2+ f(a2,b2)t2+2t3]. 在外车库取车时,相邻两车位间的角度是360°/21=17.14°,步进电机的步距角为1.8°,细分驱动器工作在4细分状态时,就是1.8°/4=0.45°,给38个脉冲就是0.45°×38=17.1°。步进电机经齿轮带动内车库、升降机运行,可以设定t1=5 s,t2=5 s,t3=12 s,两部升降机同时运行到第2层取2辆车,1号车的车位号是7,2号车的车位号是17,移车托板车位号11。先取1号车,有a1=11,b1=7,满足条件:若b tc=2[(c-1)t1+f(a1,b1)t2+t3]=2[5+20+12]=74 s. 1号车取完后,移车托板会停在11号升降机处待命,这时内车库转动取车位号17的2号车。在程序设置中2号车由21号电梯送到出入口,那么a2=17,b2=21,满足条件:若b>a且N≥2(b-a),则f(a,b)=b-a,电机顺时针旋转。这里f(a2,b2)=21-17=4,取车时间是: td=2[(d-1)t1+f(a2,b2)t2+t3]=2[5+20+12]=74 s. 移车托板先由11号转到17号再到21号车位,从11号到17号要经过6个车位,转动的时间是: t0=t2=(17-11)=30 s. 总时间为t=tc+td+t0=178 s. 上面两个数据表明,从车库的第二层取第一辆车要74 s,第二辆车要196 s,用户等待的时间略长,同一层取车离移车托板距离远的车位取车时间长,离移车托板距离近的车位取车时间短,第一层取车时间小于74 s,第三层取车时间大于74 s,所以采取就近存车、低层存车的原则耗时最短,能显著提高车库的运行效率。 旋转智能车库外车库固定,内车库旋转存车,结构简单,运行可靠,耗能少,占地面积小,存车多。通过模型试验,表明存车运行可靠,实现了智能化、安全化、高效化、无人化管理,该车库安装在地下或地上均可,可以存取电动自行车或汽车。3.3 验证存取车时间

4 结束语