端框翻转吊具优化设计

刘慧芬,崔卫国,张晓强,孙宇超,李 青,郑娜娜

(1.山西航天清华装备有限责任公司,山西 长治 046000;2.陆军装备部驻北京地区军事代表局驻长治地区军事代表室,山西 长治 046000)

0 引言

铝合金端框作为某产品的关键零件,其自身精度高低对发射筒体的装配精度影响很大,而铝合金端框作为薄壁环状零件,加工过程繁琐,需要在车床与铣床间转运,且在铣床上加工时需进行两次翻转,如果用传统吊装方法进行翻转及转运,会严重影响其精度。

本文针对端框的自身特点,对传统吊装方案进行优化,提出了一种新型的端框翻转吊具。首先通过UG软件建模得到了该吊具的三维模型,然后借助ANSYS Workbench软件对翻转吊具的重要零部件进行仿真分析,最终得出优化后的翻转吊具结构模型。

1 端框翻转吊具结构优化设计

1.1 翻转吊具实体模型的建立

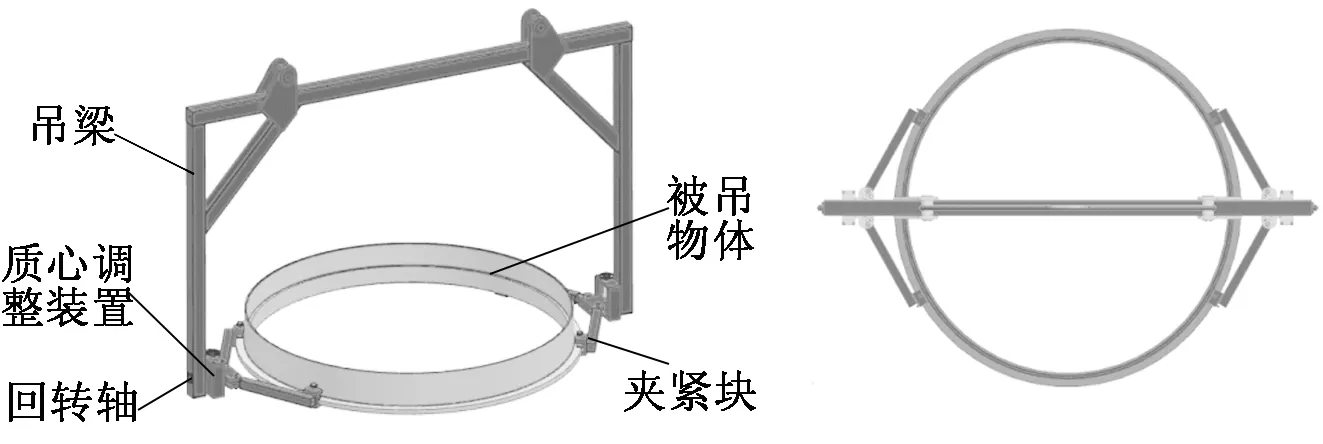

该吊具主要由吊梁、质心调整装置(包括导轨、滑块、调节螺杆)、夹紧块、回转轴等组成。吊梁由长方钢管和短方钢管焊接而成,其中长方钢管与短方钢管的截面尺寸相同,均为100 mm×100 mm×5 mm,长方钢管上方焊接有支耳,在支耳上打孔用于连接销轴,起吊时,将吊带分别穿过两根销轴进行起吊,短方钢管两侧通过轴承与回转轴连接固定;回转轴通过螺钉连接质心调整装置,进而连接夹紧块,起到夹紧工件的作用。该吊具结构示意图如图1所示。

本吊具通过在吊梁上安装轴承,实现了靠人力翻转工件,方便快捷。由于工件加工过程中的状态不同,翻转时的质心也不同,为保证顺利翻转,设置了质心调整装置,在进行翻转操作前,将工件与夹紧块、滑块的合质心调整到与回转轴中心在同一水平线上,即可实现轻松翻转。

该吊具为四点夹紧机构,四个夹紧块的布置位置如图2所示。两侧夹紧块的角度分别为120°,通过左右两侧四个夹紧块将工件夹紧,保证在翻转到90°时通过左右两侧夹紧块的夹持力将工件夹紧,很大程度上消除了只靠摩擦力夹紧时的不可靠因素。

图1 吊具结构示意图 图2 夹紧块布置

1.2 重要零部件的结构设计

重要零部件的结构直接关系到该吊具的使用安全性和整体稳定性。现根据吊具的使用状态,对吊具关键件回转轴、质心调整装置中的导轨和滑块进行优化设计。

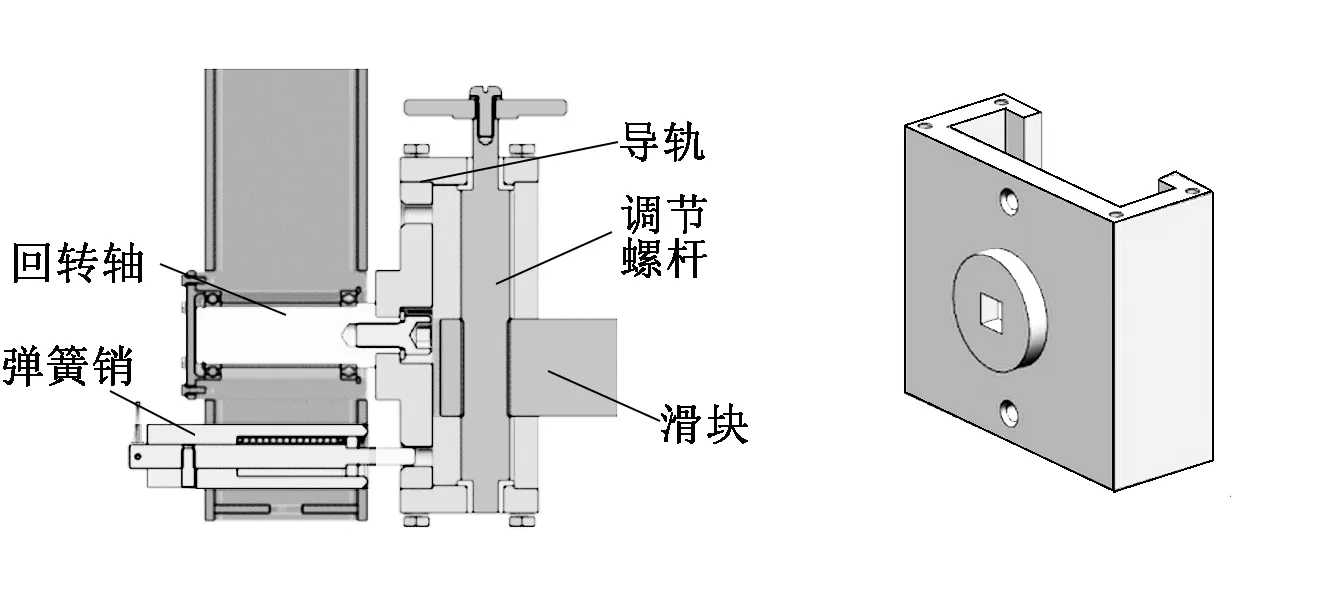

优化后的回转轴为一阶梯轴,小圆柱端与轴承、套筒相连,大圆柱端起固定轴承内圈的作用,其上铣出四方台阶,并在端部开有螺纹孔,用于连接导轨。回转轴装配示意图如图3所示。

该装置中的导轨为矩形导轨,如图4所示。该导轨上下面上的螺纹孔用于连接上下盖板,盖板上开有Φ22通孔,用于连接调节螺杆。导轨侧面正中心有一圆形凸台,其上开有方形槽和圆孔,与回转轴上的四方台阶和螺纹孔配合。装配时,将回转轴上四方台阶插入导轨方形槽内,并使用螺钉将回转轴与导轨固定。

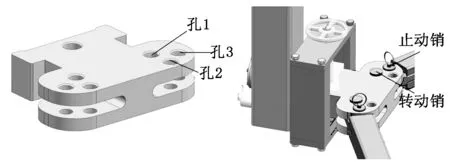

滑块为“工”字形结构,如图5所示。小端矩形端用于插入导轨矩形槽中,其上螺纹通孔与调节螺杆相连,用于调整质心,另一端开有两个对称的方形槽和6个Φ20通孔,其中孔1用于放置转动销,孔2、孔3用于放置止动销。孔1、孔3用于夹紧工件时使用,孔1、孔2用于工装存放时使用,此时将孔3内的止动销拔下,插入孔2即可。如此采用两个销与夹紧块支耳连接实现夹紧工件的目的,滑块与夹紧块、导轨的装配示意图如图6所示。

图3 回转轴装配示意图 图4 导轨结构示意图

图5 滑块结构示意图 图6 滑块装配示意图

2 翻转吊具重要零部件的仿真分析

为了保证该吊具整体结构的安全可靠性,现对该吊具的重要零部件进行仿真分析。在保证安全系数的前提下,进行了轻量化设计,缩短了制造周期,节约了生产成本。

2.1 翻转吊具吊梁的仿真分析

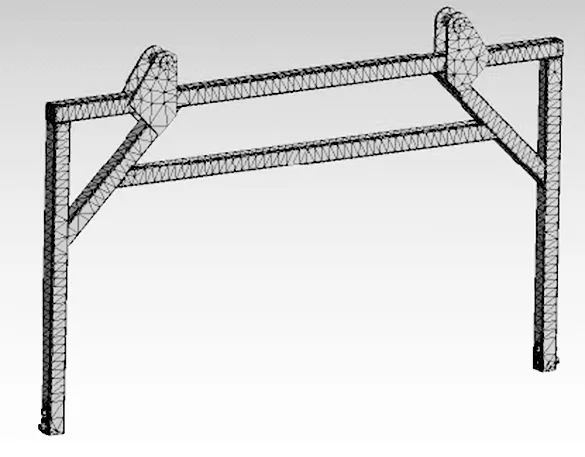

翻转吊具吊梁由不同长度的方钢管拼焊而成,为使计算结果更加真实,该吊梁整体运用四面体网格进行划分,对其局部进行了网格加密,吊具吊梁的网格划分如图7所示。

图7 吊具吊梁网格划分

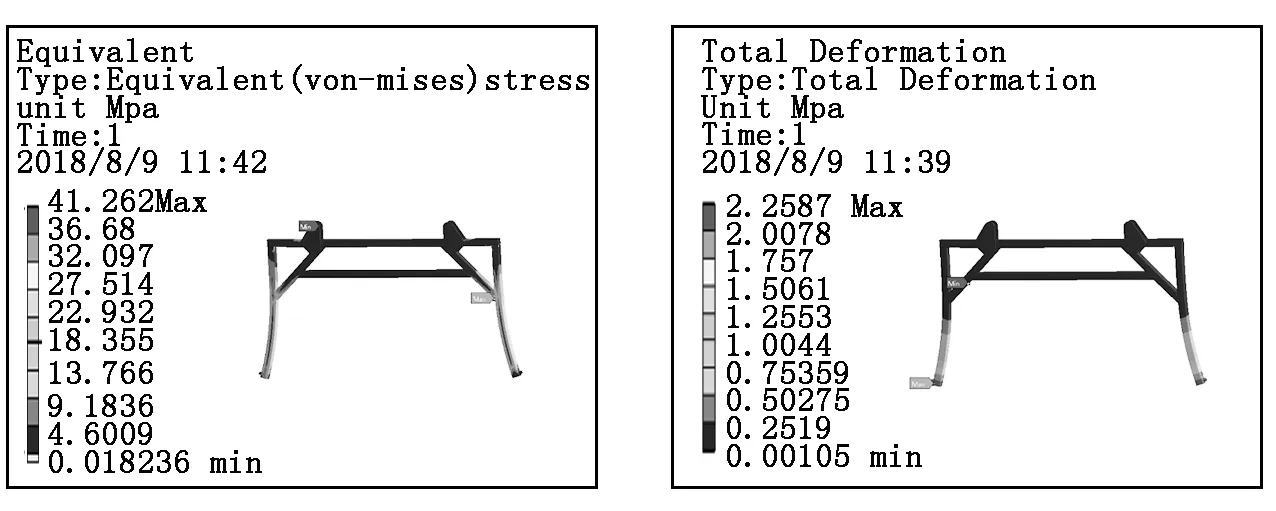

由于被吊物体质量为250 kg,因此,将吊梁上面销轴固定,在两侧方钢管下端钢管内圆柱面上分别施加竖直向下的1 250 N远端载荷,最终得到该吊梁的仿真分析结果,如图8、图9所示。

图8 吊具吊梁应力云图 图9 吊具吊梁总位移云图

从图8可以看出:吊梁的最大应力为41.262 MPa,最大应力分布在短方钢管下方的边界。方钢管采用Q345A,材料的屈服极限为345 MPa,故吊梁的安全系数为8.4,吊梁起吊翻转安全可靠。

从图9可以看出:吊具吊梁的最大变形位置在短方钢管的边界,最大位移为2.26 mm。变形量小,吊梁起吊翻转安全可靠。

2.2 回转轴的仿真分析

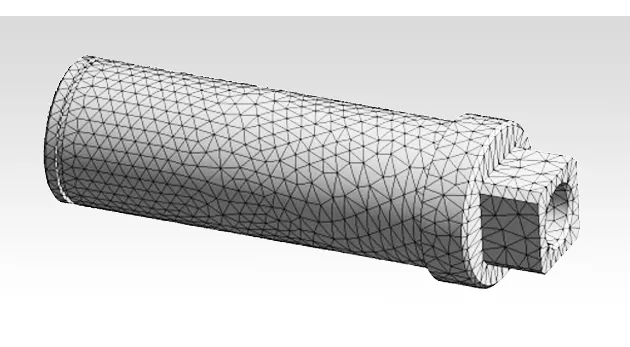

作为连接吊梁和质心调整装置的关键零件,回转轴的强度直接关系到该吊具的使用安全性和整体稳定性。通过对回转轴进行网格划分、设置边界条件和施加载荷,对该回转轴进行仿真分析。回转轴采用四面体网格划分,网格划分结果如图10所示。

图10 回转轴网格划分

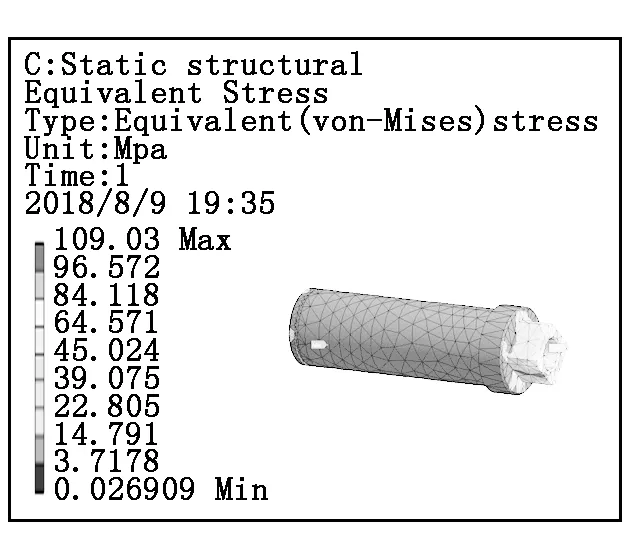

进行边界条件设置时,对回转轴圆柱端的棱线施加固定约束,在四方台阶某一面上施加垂直于该面的指向轴心的载荷,载荷大小为1 250 N。经过计算得到回转轴的应力云图,如图11所示。

从图11可以看出:回转轴最大应力分布在回转轴四方台阶尖点位置,最大应力为109.03 MPa。转接耳材料为Q345A,材料的屈服极限为345 MPa,安全系数为3.17,故回转轴强度满足吊具使用要求。

图11 回转轴应力云图

3 结束语

通过对传统吊装方法进行分析研究,并结合产品自身特点和加工需求,设计出端框专用翻转吊具。不仅满足车间翻转要求,而且保证了产品精度。

根据有限元离散化理论,对翻转吊具吊梁和回转轴等关键零部件的实体模型进行网格划分、边界条件设置、施加载荷等操作,最后通过计算得到有限元分析结果。

使用强度校核理论比对应力应变云图计算结果,在满足最低安全系数的前提下,适当减小重要零部件的外形尺寸,不仅实现了轻量化设计,且节约了生产制造成本,最终得到优化后的端框翻转吊具模型。分析结果表明:该翻转吊具安全可靠,强度能满足端框翻转的使用要求。