基于软件方法提高联锁回路的可用性

蒋贵文 于洪波

(中国石油独山子石化公司信息网络公司)

联锁保护对于保证石化生产工艺过程的安全运行起着至关重要的作用, 但是由于仪表设备故障或者测量假显而引起的误联锁, 却对化工生产过程的影响非常大, 轻则引起产品质量不合格,重则导致装置停工或者循环。 为了使联锁保护回路起到对过程安全的保护作用, 又不会过保护, 提出通过对联锁回路信号的有效性进行监测,剔除有问题的测量信号,保留有效联锁回路信号,以期降低误联锁几率,提高联锁回路的可用性。

1 适用工况简介

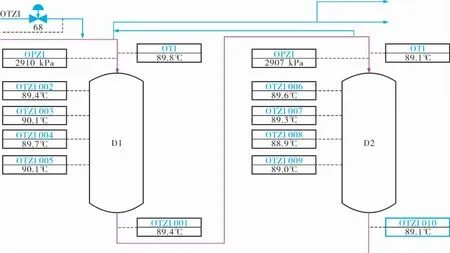

如图1 所示,某化工工艺过程中,有两台原料精制床串联使用,每台精制床上各设置5 台温度测量仪表,按照不同的床层高度设置,监控不同床高的温度。 生产介质为危险介质,如果床层温度失控,必须关闭进料阀,打开放火炬阀,以防止介质在精制床中停留, 达到保护精制床的目的。 根据催化剂的特性,床层温度分布明显,每一台温度测量仪表监控一个床层温度,所以联锁逻辑关系设置为五选一(1oo5)。

图1 某化工工艺流程简图

2 联锁回路存在的问题

在生产过程的最前段是原料进装置的位置,如果出现问题,装置就会停工,损失巨大。 在两台精制床上配置的10 台温度测量仪表中有1 台出现假显,该流程就会处于停工状态,进而引发全装置停工。 联锁回路的可用性很低,容易出现由于仪表元器件故障而产生的停车事故。

3 提高可用性的原理及方法

在确保装置安全性同时不降低联锁保护功能的前提下,需尽量减少由于仪表设备故障而导致的误联锁,以提高联锁回路的可用性。根据SIL评估结果,SIF 回路的SIL 等级为SILA,其安全功能要求不算太高,但是出现故障后对装置运行的影响很大, 这就需要想办法提高回路的可用性。结合工艺原理及温度测点布置分析,由于各温度测点没有关联性,10 个温度测点各自监控各自的介质区域, 所以表决方式不能改为多选(noom),因此只能在回路可靠性和信号质量方面做工作。

温度测量回路使用一体化温度变送器(热电阻)来检测温度,温度变送器输出4~20mA 电流信号,经过安全柵后进入SIS 系统,由SIS 系统完成SIF 功能。 温度变送器安装在现场,表体带故障报警输出功能,该功能可以检测变送器输入开路,或者短路情况下将变送器的输出保持在一个给定值。

本装置采用TRICON SIS 系统, 对于模拟量输入信号的处理方式为, 卡件接收4~20mA 信号, 在系统内转换成819-4095 的整型量编码,再通过功能块对编码进行处理来实现联锁功能。

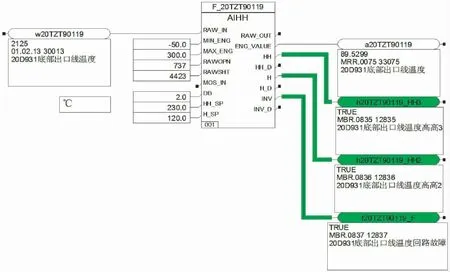

SIS 系统内部模拟量输入信号的处理, 其功能块如图2 所示,RAW_IN 直接指定到硬件输入通道,接收819-4095 的整型量代码,转换成实数型输出变量,并在功能块中完成量程转换、报警值设定、报警值输出及回路故障检测输出等功能的设置。 该模块是SIS 系统自带的标准模块,模块带故障检测功能,对输入编码值的范围进行监视。 输入值的监测范围通过RAWOPN 和RAWSHT 设置(RAWOPN 是监测值的下限,RAWSHT是监测值的上限),RAWOPN<RAW_IN<RAWSHT,RAW_IN >RAWSHT 或 者 RAWOPN >RAW_IN;INV管脚是回路状态输出,输出“1”表示回路正常,输出“0”表示回路不正常。

图2 模拟量输入回路功能块

其上下限值RAWSHT 和RAWOPN 的计算式分别为:

RAWSHT=(IN_mA_H/16)*3276

RAWOPN=(IN_mA_L/16)*3276

其中IN_mA_L和IN_mA_H为希望监测的回路电流低限值和高限值。

在图2 所示的功能块中,监测上限值设定为4 423,监测下限值为737。 转换成监测回路电流的 值 分 别 为:IN_mA_L =3.6mA、IN_mA_H =21.6mA,也就是说如果该测量回路的电流在3.6~21.6mA, 即认为该测量值有效,INV 状态为“1”;如果超出这个范围则认为测量值无效,INV 状态为“0”。

信号处理完成后,通常将功能接点输出信号用作后续联锁功能的条件信号来完成联锁保护功能,回路故障监测接点(INV)将送出报警。这样实现的问题在于,如果回路中出现故障,在回路监测报警的同时,联锁报警也会送出。 回路故障时系统接收到的测量值不能真实反映工艺过程值,这样就会出现误联锁,降低回路的可用性。

4 提高可用性的方案

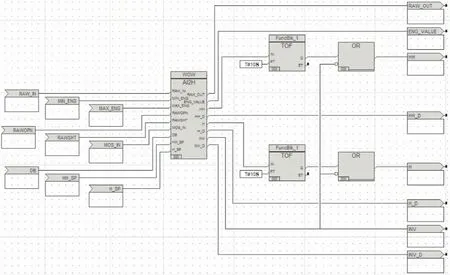

将回路监测信号作为联锁功能信号的输出条件进行判断,如果回路监测信号状态为1,认为回路状态正常,联锁功能信号正常输出;如果回路监测状态信号为0,认为测量回路故障,联锁功能信号保持,送出回路监测故障报警信号,提示操作和维护人员对工艺过程和测量回路进行检查和确认。 在联锁功能状态中增加10s 延时,一方面可以避免出现联锁功能状态先于回路故障监测状态触发; 而且本回路为温度测量回路,测量需要一定的响应时间。 改进后的联锁逻辑如图3 所示。

图3 改进后的联锁逻辑

5 结束语

笔者提出的采用软件手段对联锁回路信号可靠性进行监测的方案, 不需要增加硬件设备,也不会降低联锁回路的保护功能,能够在一定程度减少由于测量设备故障而导致的误联锁,减少误停车损失。 但是该方法实施中有特定的使用范围和局限性,有的测量参数比较敏感(如压力、流量等),有的过程参数测量周期长(如温度、成分等),因此延时时间需要根据具体工况设定。