空气源热泵系统结霜及除霜实验研究

李 刚 田小亮

(青岛大学机电工程学院,山东 青岛266071)

近年来,空气源热泵因其节能环保、能源利用率高,具备制冷制热双重功能等优势在暖通空调领域得以广泛应用。然而空气源热泵极易出现蒸发器结霜现象,空气源热泵的结霜过程极其复杂,涉及到进风温湿度、空气流量、换热器翅片类型及间距、翅片表面特性以及霜层结构等众多影响因素[1]。更重要的是,结霜会导致换热器传热热阻增大、空气流量减少、换热能力降低等问题,因此换热器表面结霜到一定程度时需要转换为除霜模式[2]。目前空气源热泵常用的除霜方式有电热法、逆循环法等,然而在实际工程运用中,采用这类除霜方式时往往存在化霜水清除不彻底的情况,当机组重启制热模式时,换热器表面的滞留水会使得结霜状况更加严重,甚至会对换热器造成破坏。这不仅大大降低了空气源热泵系统工作效率及用户的热舒适度,也造成了巨大的能量损失[3]。

本文从空气源热泵系统在暖通空调领域的实际工程运用出发,搭建了空气源热泵系统结霜化霜可视化实验平台。实验研究了空气源热泵系统在低温环境运行时霜层的形成、发展过程及其随换热器性能的影响。并采用对低温空气除霜方法,对化霜过程及化霜效果进行了验证和探究。同时分析了不同化霜时间下,换热器恢复制热模式时翅片表面残留的滞留水对系统性能以及换热器再结霜过程的影响。最大限度缩短了系统化霜时间、减少了翅片表面滞留水量,降低了结霜、化霜过程对系统性能的影响,保证机组能够连续、高效、稳定地运行,降低了能耗。

1 实验简介

空气源热泵空调结霜化霜实验平台如图1 所示,系统由过滤网、电加热器、并联复合式变频压缩制冷机组、挡水板、引风机、集水装置、保温材料等构成。空气在引风机作用下依次经过滤网、电加热器、并联复合式1#-4#变频压缩制冷机组和挡水板。

图1 实验平台系统图

表1 为1#-4#换热器的主要参数。通过控制1#-4#制冷机组和电加热器的工作台数或频率实验平台能够调节空气露点温度,可以将其降至-20℃甚至更低来实现模拟不同温度湿度环境下的结霜化霜工况。Kestrel3000 便携式风速仪、蒸发器前后测温点布置的Pt100Ω 铂电阻温度传感器用以测量系统运行时的风速、温度、湿度。可视化窗口能够保证相机对结霜化霜全过程进行记录,数据采集采用Agilent34970A 实现。

表1 换热器主要参数

2 实验过程及分析

2.1 热泵结霜实验

为探究在空气源热泵空调实际工程应用中蒸发器结霜问题对系统运行的影响,在实验中以1#机组为研究对象来模拟蒸发器长时间运行时霜层的生长过程。如图2 所示,随着蒸发器翅片表面温度降低,换热器表面结霜过程与单一翅片结霜过程相同,同样分为霜核形成阶段(a),霜层生长阶段(b)和霜层完成形成阶段(c)[4]。空气中水分首先在换热器冷表面凝结后形成冰晶,冰晶进入生长阶段后翅片表面结霜量不断增长直至翅片表面被明显的霜层覆盖。随着结霜时间的增长,换热器相邻翅片间隙完全被霜层堵塞,此时换热器换热量、空气流量、系统性能急剧下降。

图2 空气源热泵换热器结霜过程

为探究温度、相对湿度对空气源热泵蒸发器结霜过程的影响程度,在实验过程中将引风机开启后空气以2.0m/s 的速度进入系统,开启1#和4#机组并关闭2#和3#机组,通过4#变频机组调整进入1#机组的空气的温度(Ta)和相对湿度(RH)分别为Ta=4℃,RH=45%;Ta=2.5℃,RH=45%;Ta=2.5℃,RH=60% 三种不同工况。1#换热器前后表面的结霜状况。

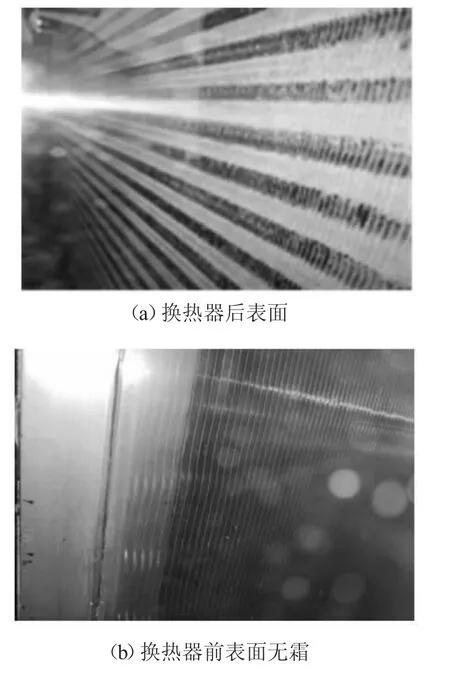

在三种工况下,换热器后表面测温点所测温度均远低于空气露点温度,其换热器后表面结霜状况如图3(a)所示,其区别在于随着环境温度的降低,换热器表面开始出现霜层的时间变短。而RH=45%;Ta=2.5℃,4℃情况下,因换热器前表面测温点所测温度高于环境空气露点温度,故两种工况下换热器前表面如图3(b)所示均无结霜现象。而Ta=2.5℃,RH=60%工况下,蒸发器前表面结霜量如图3(c)所示明显增多,其原因在于该工况下换热器前表面温度已经低于空气露点温度,而且空气相对湿度较高,导致换热器前表面越容易结霜。

图3 换热器表面结霜状况

在3 组结霜对比实验中,以霜层不再随时间出现明显变化作为结霜实验依据,三种工况的结霜时间分别为60 分钟、50 分钟、30 分钟,由此可见随着温度的降低和相对湿度的升高,空气源热泵结霜越严重,而且相对湿度对结霜的影响要高于时间和温度对结霜的影响。另外由于受换热器管排布置方式影响,换热器后表面结霜状况出现带状分布,实现表明换热器换热管处越容易出现霜层堆积,结霜状况越严重。

2.2 空气法化霜实验

针对结霜实验三种工况下1#换热器的结霜状况,进行空气法化霜实验研究。实验过程中保持3#机组开启,关闭1#机组,在引风机作用下,分别采用风速均为2.0m/s, 温湿度分别为Ta=3.5℃,RH=45%;Ta=2.5℃,RH=45%;Ta=4℃,RH=60%三种状态的空气进行化霜。

在采用Ta=3.5℃,RH=45%;Ta=2.5℃,RH=45%两种工况的低温空气进行化霜时,两者霜层均在3min 时开始融化,在5min时出现化霜水流动现象。在Ta=2.5℃,RH=45%化霜工况下翅片完全干燥的时间为45min,在Ta=2.5℃,RH=45%化霜工况下翅片完全干燥的时间为36min,分析其原因在于Ta=3.5℃,RH=45%结霜工况下换热器表面结霜量少于Ta=2.5℃,RH=45%结霜工况。而且由化霜过程可以得出,在采用相对湿度一定的低温空气化霜时,温度对化霜时间后期阶段的影响要明显高于化霜初始阶段,提高化霜温度能够大大于缩短化霜时间。

而对于采用Ta=4℃,RH=60%空气进行结霜化霜时,由于换取器前表现结霜量严重,后表面结霜量相对减少状况,导致化霜10min 时后表面霜层已经融化完毕,而前表面60min 时过程才结束化霜过程。而且因工况下结霜量较多,导致化霜过程存在较长时间的融霜水流动过程。

2.3 化霜滞留水对结霜过程的影响

由热泵空调结霜化霜实验可知,热泵空调在低温工况下运行时结霜严重,而化霜过程是一个漫长的过程,为提高系统整体性能的关键必须尽可能缩短化霜时间。而化霜时间过短会导致换热器表面融霜水不能完全流尽,必然会对结霜过程产生影响。

为探究化霜滞留水对结霜过程的影响,在实验中同时开启1#、2#、3#、4#机组,机组运行时间为30min,以1#机组换热器表面作为研究对象,其表面结霜状况图图4(a)所示。然后将1#、2#、3#机组关闭,通过控制4#机组工作频率,将化霜空气温湿度控制在Ta=14℃,RH=45%。化霜10min 后重新将1#、2#、3#、4#机组开启至初始结霜运行工况,此时翅片表面已无霜层和化霜水流动现象,但换热器上部和中部翅片表面存在少量化霜滞留水,换热器底部滞留水较多。机组重新运行时间为30min,1#机组换热器表面结霜状况图图4(b)所示。

图4 不同翅片表面结霜状况对比

在干燥翅片表面结霜过程中,120s 时换热器表面出现霜层,40min 后翅片表面霜层生长均匀。在有滞留水翅片表面结霜过程中,70s 时换热器表面即出现结霜现象,而且在霜层生长过程中,翅片表面残存的滞留水会慢慢结冰,在翅片间形成冰点并不断变大直至完全堵塞翅片间隙。同样,由于滞留水在结霜过程中形成冰点,导致换热器上部和中部霜层融化时间由原先的4min 增加至6min,而换热器底部间滞留水不断聚集,致使在下次结霜过程中换热器底部形成冰层,随着空气源热泵低温下运行工作的增长,换热器表面结霜情况更加恶劣。

通过上述分析,化霜滞留水会使得换热器表面二次结霜过程中出现冰点,因此控制合理的化霜水滴水时间尤为重要。实验中采用风速均为2.0m/s,温度均为Ta=14℃,湿度分别为RH=45%,RH=70%两种环境工况,通过控制化霜水滴落时间,分析二次结霜冰点状况,结果如表2(a)、(b)所示。

表2 化霜水滴落时间对换热器二次结霜冰点的影响

由以上几组实验可知,在Ta=14℃,RH=45%工况下化霜时,霜层融化后需要预留15min 左右的时间让滞留水充分滴落才会避免二次结霜时产生冰点,而Ta=14℃,RH=45%工况下化霜时滞留水充分滴落时间则延长至20min 左右。其原因在于换热器除霜过程主要分为霜层融化过程和化霜水流动滴落过程。在采用空气化霜法除霜时,两个过程都要收到结霜量及化霜空气温度和湿度的影响,因此需要充分考虑具体工况特点控制除霜时间。

3 结论与讨论

本文将空气源热泵空调在实际工程应用的中采用的换热器作为研究对象,通过进行低温工况下的结霜、化霜实验得出以下结论:

(1)空气源热泵空调低温工况运行过程中,霜核形成阶段时间较短,霜层生长阶段和霜层完成形成阶段占据结霜过程的大部分时间。但热泵空调换热器翅片表面霜层厚度达到翅片间距1/2 时,就会完全堵塞换热器空气通道,导致结霜时间缩短,换热能力下降。而且蒸发器换热管处,结霜现象更加严重。因此在合理选择换热器翅片型式和间距能够保证在不降低换热器换热能力前提下尽量延缓结霜时间。

(2)热器表面结霜过程中,环境温度越低、相对湿度越大换热器表面越容易结霜,而且相对湿度对结霜的影响要高于时间和温度对结霜的影响,因此空气源热泵空调低温工况运行时,预先降低空气湿度对延缓结霜有着积极作用。

(3)空气源热泵空调化霜过程中,翅片化霜水流动时间要远远大于霜层融化时间。而且翅片表面的滞留水会导致机组二次结霜时间变短并在结霜过程中形成冰点附着在翅片表面,继而使化霜时间增长,机组正常工作状态下的连续运行长时间缩短。

(4)低温空气法化霜相比于逆向除霜方式而言,减少了制冷制热模式转换给用户侧带来的不利体验,降低了能耗,其能耗仅为风机带来的能量损失。提高化霜空气温度、降低化霜空气相对湿度能够缩短化霜时间,同时加速翅片表面滞留水蒸发过程和流动过程。