锦涤皮芯复合333dtex/10f母丝生产工艺讨论

(北京中丽制机工程技术有限公司 北京101111)

1 引言

锦纶母丝生产工艺已十分成熟。针对只要求具有表面手感、吸水性等特性的锦纶面料,企业可以用锦涤皮芯母丝代替纯锦纶母丝,从而达到节约原料成本的目的。生产过程为:锦纶、涤纶切片分别经过干燥,复合皮芯纺丝,冷却,拉伸,卷绕;生产出单丝纤度(dpf)为20~50de,8~12f 的母丝,再将母丝经过分丝机分丝,得到20~50de 的单丝,或者直接经过分丝整经机做成经轴,用于后加工。现以333dtex/10f(锦40 :涤60)锦涤皮芯复合母丝为例,对于生产工艺加以讨论。

2 生产条件

2.1 原料

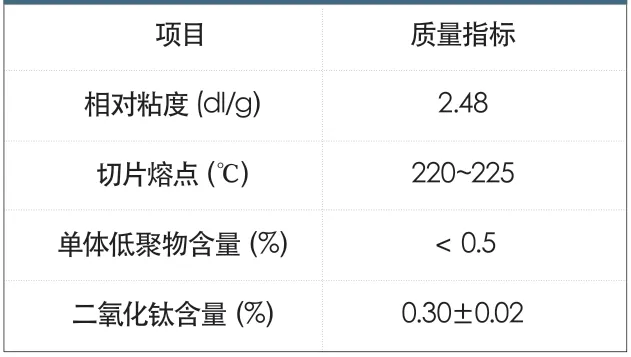

2.1.1 切片:(见表1、表2)

表1 锦纶纺丝级切片

表2 涤纶纺丝级切片

2.1.2 纺丝油剂:

锦纶母丝专用油剂,此处使用竹本F-6314。

2.2 设备:

(1)干燥设备:郑州中远

(2)纺丝设备:北京中丽

(3)导丝器:日本汤浅

(4)热辊:北京中丽

(5)卷绕机:北京中丽

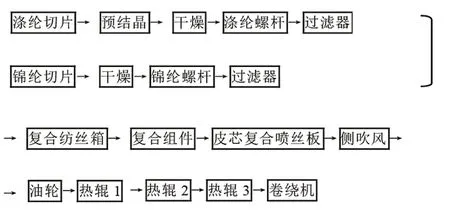

2.3 生产流程:

2.4 检测仪器

(1)压差式微量水分仪:常州纺仪SF-1

(2)测长仪:常州纺仪YG086 型

(3)强伸仪:常州纺仪YG023 型

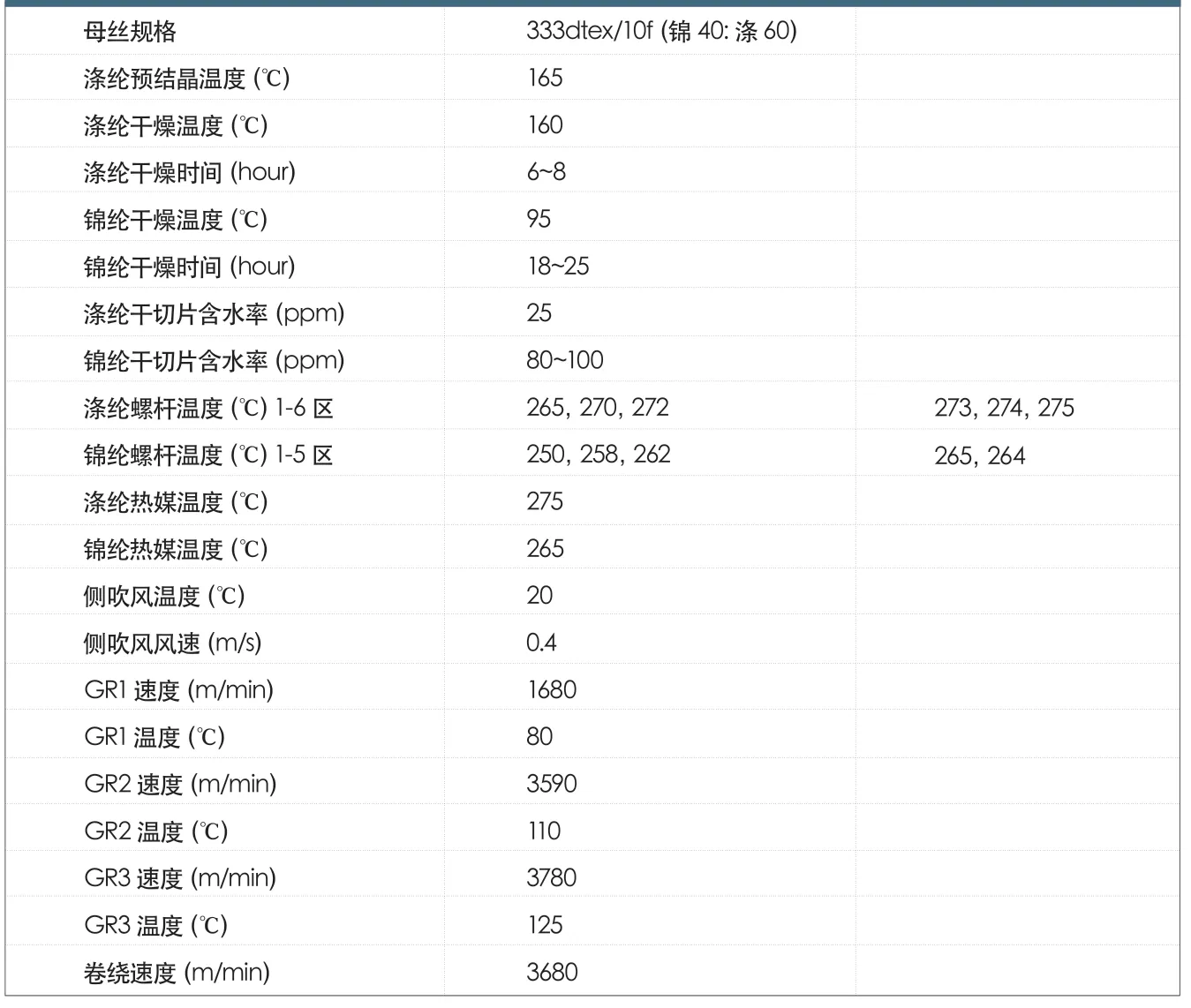

2.5 生产工艺(见表3)

表3 工艺参数

2.6 物理指标(见表4)

表4 物理指标

3 工艺分析

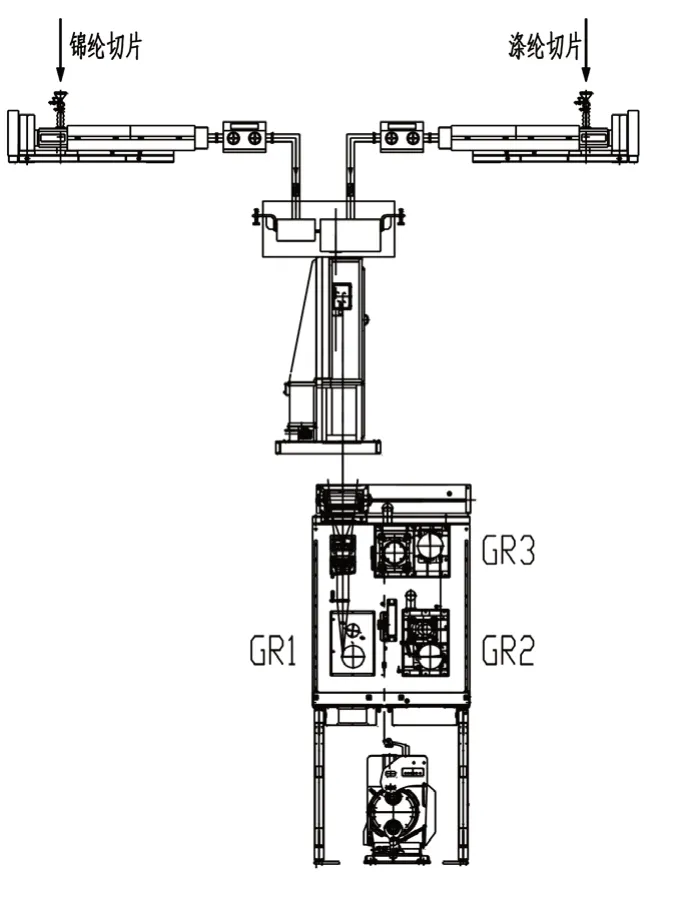

3.1 工艺流程图(见图1)

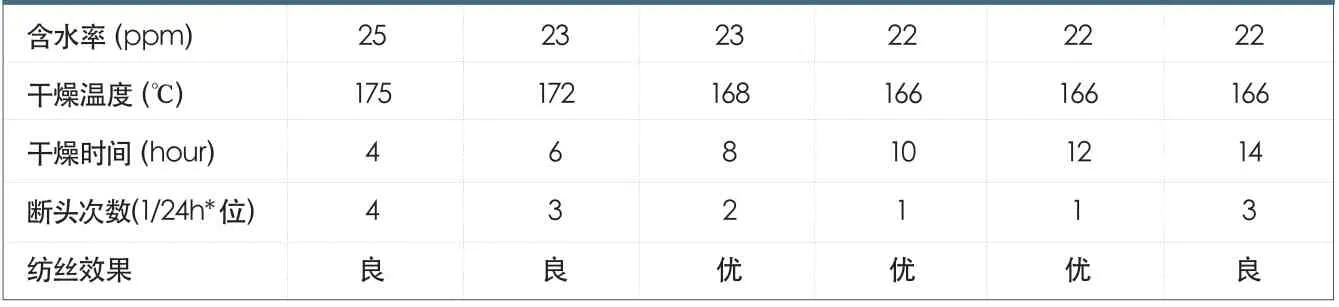

3.2 涤纶干燥系统(见图2)

涤纶干燥系统,包括预结晶床、干燥塔以及干热空气送风系统等。通过较低露点<-85℃的干热空气循环除湿,使切片含水率达到小于25ppm,满足母丝纺丝生产需要。

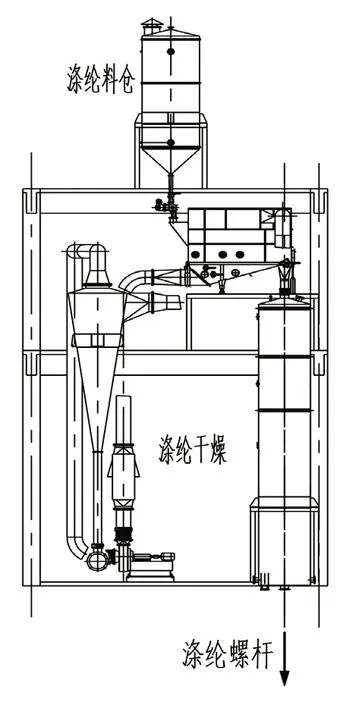

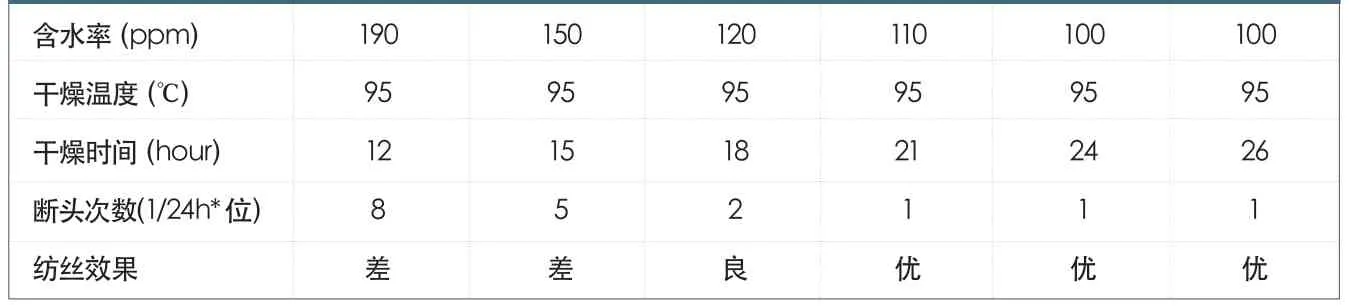

母丝dpf 较高,一般为20~50de左右,因为单纤维较粗、熔体质量不匀、拉伸过程更容易断裂,所以对切片含水率要求很高。单组分涤纶母丝含水率小于25ppm 才能保证正常生产,若含水率过高则熔体容易降解,造成熔体不匀、拉伸过程中断头多等问题,无法正常生产。为保证所制锦涤复合材料的质量,要求两种材料品质高,并且性能尽可能接近。涤纶作为生产锦涤复合母丝的芯材,需要具有极好的干燥效果,通常采用适当降低干燥温度、提高干燥时间的方式来使切片中含水率更均匀。涤纶切片干燥温度控制在165℃,干燥时间应控制在8~12 小时,含水率<25ppm,纺丝效果较好(见表5)。

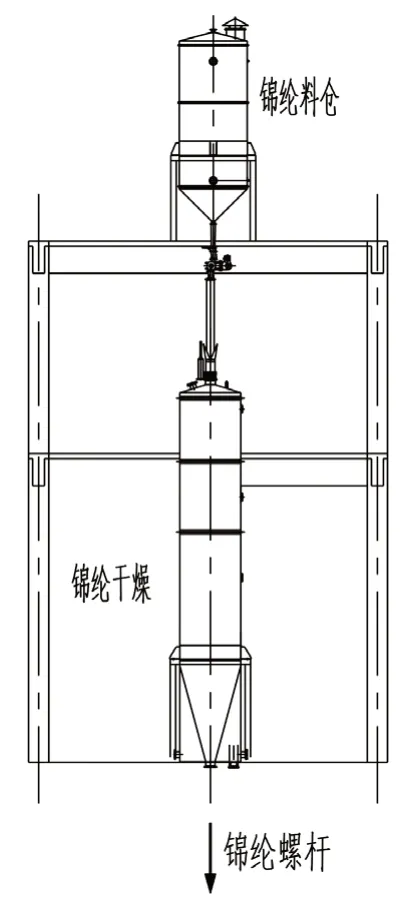

3.3 锦纶干燥系统

锦纶干燥系统,没有预结晶床,包括干燥塔以及干热空气送风系统等。通过较低露点<-85℃的干热空气循环除湿,使切片含水率达到小于120ppm,满足锦涤复合母丝纺丝生产需要(锦纶干燥流程图见图3)。

图1 工艺流程图

图2 涤纶干燥流程图

表5 涤纶干燥时间对复合纺丝断头的影响

用于锦涤复合生产的锦纶干切片,需要与涤纶含水率接近才能保证复合后的纤维拉伸等加工性能接近,通过温度<100℃干热空气对锦纶切片进行18~25h 干燥,可达到含水率要求。因为一般复合纺锦纶干燥不是使用的氮气而是干空气,容易产生氧化,所以不宜温度过高和时间过长。

在单组分锦纶母丝生产中,使用含水率为400ppm 左右真空包装的锦纶切片,直接投料进入螺杆熔融纺丝,即可满足顺利生产的要求。生产锦涤复合母丝,锦纶是皮,通过干燥使切片含水率小于120ppm,以确保两种皮芯原料的性能尽可能接近。可采用降低干燥温度、提高干燥时间来确保锦纶切片含水率合格。锦纶切片干燥温度必须小于100℃,否则切片就会氧化变黄,断头增多;干燥时间应控制在18~25h,纺丝效果较好(见表6)。

3.4 涤纶螺杆过滤器系统

生产锦涤复合母丝,涤纶螺杆使用带销钉混炼头的六区加热的涤纶螺杆。经干燥后的涤纶干切片进入涤纶螺杆均压熔融到工艺温度后,送入熔体过滤器过滤杂质,均化熔体后,经静态熔体管路上混合器混合后送入复合箱体A料(主料)入口。

图3 锦纶干燥流程图

因为生产锦涤复合母丝,涤纶为芯料,含量50%~70%。螺杆不宜带太多位,多采用2~4 位一螺杆,以保证停留时间在20 分钟内,降低粘度,利于复合纺丝的顺利生产。由于使用物理性质更接近锦纶的低粘度涤纶切片(粘度0.5dl/g),螺杆出口温度应控制在275℃左右。

熔体过滤器滤芯过滤精度一般使用20um 规格的滤芯,这样可以更好滤除杂质,可以满足8~15 天的正常使用周期。

3.5 锦纶螺杆过滤器系统

生产锦涤复合母丝,锦纶螺杆为带销钉混炼头的五区加热的锦纶双金属螺杆。锦纶熔体有一定的金属腐蚀性,必须使用耐腐蚀的双金属螺杆。经干燥后的锦纶干切片进入锦纶螺杆均压熔融到工艺温度后,送入熔体过滤器过滤杂质,均化熔体后,经静态熔体管路上混合器混合后送入复合箱体B 料(副料)入口。

生产锦涤复合母丝,锦纶为皮料,含量30%~50%。螺杆不宜带太多位,以保证停留时间在20 分钟内,利于复合纺丝的顺利生产。锦纶的低粘度涤纶切片(相对粘度在2.45~2.5dl/g),螺杆出口温度需控制在265℃左右。

熔体过滤器滤芯过滤精度一般使用20um 规格的滤芯,这样可以更好滤除杂质,可以满足8~15 天的正常使用周期。

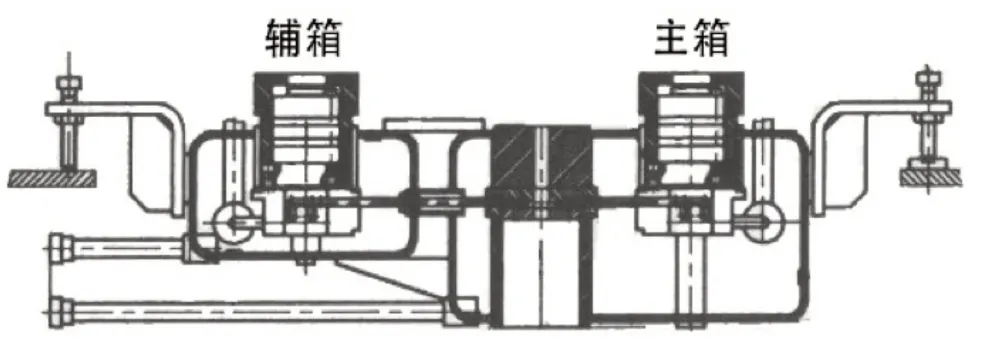

3.6 复合纺丝箱系统(见图4)

复合纺丝箱系统由复合纺丝箱和联苯热媒系统组成。

复合纺丝箱包括主箱(A组分涤纶)和副箱(B组分锦纶),复合组件在主箱。A 组分和B 组分熔体分别经过各自的计量泵计量送入主箱的复合组件,经过复合喷丝板组复合成皮芯结构的熔体原生纤维,然后冷却,拉伸,成型,得到锦纶为皮的锦涤皮芯母丝。

联苯热媒系统分A 组分(涤纶)系统和B 组分(锦纶)系统。两套联苯热媒系统独立,分别给各自组分的螺杆挤出头,熔体过滤器,熔体管路,各自纺丝箱体等提供保温加热。

锦涤复合母丝生产,控制好A、B组分温度非常重要。合适的螺杆各区和联苯温度可以尽可能减少涤纶熔体降解和锦纶熔体加聚,保证熔体更均匀一致,从而生产才能稳定。皮芯结构锦涤复合母丝生产中,由于两种组分的物理、化学性质有差别,为了更好融合两组分,满足后拉伸及截面稳定需求,一般A 组分熔体温度控制在270℃~275℃左右,热媒温度也就控制在270℃~275℃左右,B 组分熔体温度控制在263℃~268℃左右,热媒温度也就控制在263℃~268℃左右,可以实现正常纺丝,减少断头率,保证截面均匀稳定。

锦涤复合母丝生产中,A 组分涤纶熔体降解和B 组分锦纶熔体加聚粘度升高,都会破坏熔体均匀度,影响正常生产,因此熔体停留时间必须严格控制在20 分钟内。系统一般2~4 位,可保证熔体稳定,实现正常生产。

表6 锦纶干燥时间对复合纺丝断头的影响

图4 复合纺箱体流程图

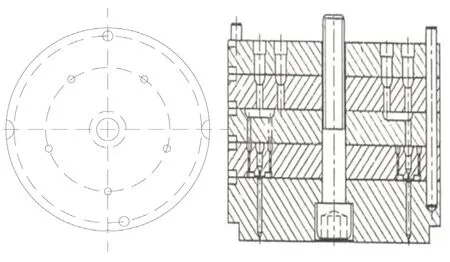

图5 复合组件喷丝板流程图

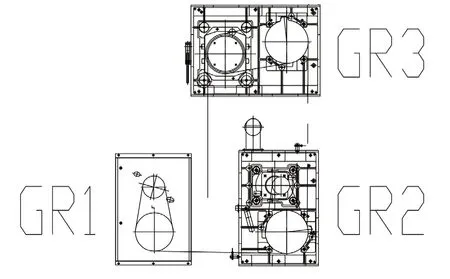

图6 加热辊三棍辊视图

3.7 复合组件喷丝板组(见图5)

复合组件和复合喷丝板组是生产复合丝的关键。位于主箱体内的复合组件,有A、B 两个进料口,经过两个砂腔对A、B 两组分熔体进行过滤,送入复合喷丝板组复合成皮芯结构原生熔体细流喷出。

一般A组分(涤纶)含量为50%~70%,为芯,B 组分(锦纶)含量为50%~30%,为皮。通过合适的工艺温度,熔体压力,皮层均匀覆盖芯材,以保证纤维体现皮层B 组分(锦纶)特性,同时满足后拉伸稳定,保证正常生产。

通常在锦涤复合母丝生产中A 组分(涤纶)为芯材,作用是在尽可能地满足复合拉伸一致条件下降低成本,同时复合丝可完好体现B 组分(锦纶)皮层的锦纶丝特点。为了既完好体现锦纶特点又尽可能降低原料成本,通常锦40 :涤60 的添加比例较好,锦纶含量提高后,表面锦纶特性更好,更不易出现皮层瑕疵。

涤纶熔点高,此处生产使用的低粘度涤纶切片熔点246℃~250℃,熔体温度控制在270℃~275℃左右可以保证复合丝正常生产。锦纶熔点低,此处生产使用的相对粘度2.45~2.5dl/g 的锦纶切片熔点221℃~225℃,熔体温度控制在260℃~265℃左右可以保证复合丝正常生产。

熔体压力在复合丝成型中同样非常重要,A、B 两组分计量泵前压力必须大于7.0mpa 保证供料均匀,否则截面不匀,影响正常纺丝拉伸,无法正常生产出合格皮芯母丝。A、B 两组分计量泵后压力,通过砂腔中金属砂调节,B 组分(锦纶)熔体压力略高于涤纶可以更好保证稳定复合成均匀皮芯结构。

3.8 侧吹冷却系统

冷却在母丝纺丝过程中至关重要,因为dpf比较高,一般为20~40dpf,必须解决骤冷问题,同时确保油轮集束前充分冷却结晶。因此无风区必须控制在160~220mm,缓冷器控制在230℃~260℃;同时为使丝条充分冷却,侧吹风窗出风高度加长至2000~2300mm,侧吹风温控制在20℃左右,风速0.3~0.4m/s,使丝条充分均匀冷却结晶,便于牵伸系统拉伸。

3.9 油轮上油系统

母丝采用锦纶母丝油剂,通过油轮上油。也能保证母丝直接整经,或分丝要求,一般使用进口油剂,保证丝上含油率1.2%~1.5%。

3.10 热辊牵伸系统(见图6)

锦涤复合母丝,为保证均匀拉伸,采用三对热辊组牵伸系统,分两级拉伸。GR1、GR2 之间为主牵伸,拉伸比一般在2.5~2.8 倍, GR2、GR3 之间为牵伸定型,拉伸比一般在1.2~1.3 倍。因为生产333dtex/10f,单丝和总旦数较高,GR1 温度控制在80℃~90℃,使丝束涤纶组分玻璃化,便于GR1、GR2 辊组间牵伸,不至于单丝断裂。GR2、GR3 温度一般控制较高,为120℃~130℃。便于GR2、GR3 辊组间进一步牵伸和热定型,GR3 温度略高于GR2,这样定型更好。GR3 温度不要超过150℃,否则影响皮芯截面稳定。

3.11 卷绕成型

生产333dtex/10f 锦涤复合母丝,因为dpf 较大,很容易出现凸肚、伴丝等成型不良。为了保证正常卷绕成型,卷绕张力必须均匀,较小控制,一般控制在23~25cn,可以保证成型良好。丝上含油率控制在1.2%~1.5%,能保证后加工顺利。上油率低,容易造成毛丝,上油率高,丝打滑,易缠辊,断头都会增加。

4 结论

(1)生产锦涤复合母丝,必须严格控制A、B 组分干切片含水率。

(2)生产锦涤复合母丝,复合组件、复合喷丝板决定截面稳定均匀性。

(3)生产锦涤复合母丝,需要初生纤维不能骤冷,同时充分均匀冷却。

(4)生产锦涤复合母丝,需要采用两级拉伸。