规模化、专业化散粮装集装箱工艺方案研究与比选

高天佑 郑成明 刘鹏飞 陈厚斌

摘 要: 青岛港董家口港区为加快“散改集”进程,拟建设散粮装箱楼系统。为了设计规模化、专业化的散粮装集装箱工艺方案,首先对国内散粮装箱工艺现状进行归纳和总结,针对作业效率、能耗、可计量性等指标,优选拖行式和固定式集装箱翻转平台进行实际作业实验研究;其次,依据实验得到的装箱能力,设计两个与已建粮食系统额定输送能力(1 000 t/h)相匹配的装箱楼工艺方案,使年装箱能力达到200万吨/年;最后,结合主要技术经济指标,进行方案比选,推荐了专业化装箱楼配合固定式集装箱翻转平台的工艺方案。方案具有人力投入少、节约投资、直接装卸成本低、生产交通组织顺畅、安全性和自动化程度较高等特点,后续建议在自动开关箱门、翻转平台可交替式装箱等方面进行研究和改进,实现标准化、无人化、生产流程化。

关键词: “散改集”;散粮装箱楼;散粮装集装箱;集装箱翻转平台;可交替式装箱

引言

目前,传统的粮食进口码头主要对货物采取“散进散出”的集疏港工艺形式,存在着对周边环境污染严重、粮食易受潮怕湿损耗大、周转运输效率低、装卸运输成本高、易出现盗货偷货现象等问题。因此,我国正积极推广“散改集”的作业模式,即将散粮装集装箱进行运输。据统计分析,采用“散改集”后,粮食的周转周期缩短了70%,不但为货主缩短了订货周期,而且降低了粮食在各个物流节点的堆存量,并降低了物流成本[1]。

青岛港董家口港区正在加快发展粮食“散改集”业务,针对港区集装箱功能定位,挖掘临港产业和经济腹地,完善现代物流体系,拉动粮食进口量值。青岛港董家口港区粮食筒仓二期工程计划充分利用港区场地优势,建设专业化散粮装箱基地,借助散粮装箱楼系统,将年装箱能力提升至200万吨/年。

本文首先对国内主要的散粮装集装箱工艺现状进行梳理归纳;然后根据本工程场地位置、平面布置、工艺接口以及交通流向等条件,提出两个专业化装箱楼工艺方案;最后通过主要技术经济指标比选,给出推荐方案。

1 国内散粮装集装箱工艺现状分析

国内散粮装集装箱工艺按照作业时的集装箱状态,可分为平装和立装[2]。其中平装工艺是指集装箱处于水平状态,于集装箱门处设置挡板,然后由装载机或连续输送机进行装箱的工艺[3],如图1所示。立装工艺则需借助集裝箱翻箱平台将集装箱翻转至70°~90°,然后由装载机、连续输送机、装箱专用漏斗[4]或专业化装箱楼进行装箱,根据集装箱翻转平台形式的不同,可分为固定式、拖行式和入坑式[5]三种,分别如图2a、2b、2c所示。

表1对国内主要散粮装集装箱工艺进行了对比分析,并结合对全国各大粮食港口的调研,发现固定式和拖行式集装箱翻转平台以作业效率较快、能耗较低、容易实现计量等特点,在港口粮食装箱领域应用较多。流程化、专业化、规模化程度高的装箱楼工艺大多配合了拖行式集装箱翻转平台进行装箱作业。

2 集装箱翻转平台实验研究

青岛港董家口港区已建专业化粮食进口泊位1个,可停靠10万吨级散货船舶一艘。受码头设备、后方筒仓容量限制,年装箱能力为140万吨/年,后方建设一万吨级筒仓26座,总容量为26万吨,进仓连续输送系统额定能力为2 000 t/h,出仓连续输送系统额定能力为1 000 t/h,筒仓壁斜溜槽额定能力为200 t/h。筒仓二期工程拟续建26座一万吨级筒仓,进仓、出仓系统能力与已建筒仓系统保持一致,并计划于筒仓群北侧的集装箱临时堆场内新建一座专业化装箱楼系统,额定装箱能力与出仓系统能力相匹配。

为保证二期工程专业化装箱楼的额定能力,在设计工作开展前,借助已建粮食筒仓系统,分别对固定式和拖行式集装箱翻转平台进行了实验,主要研究其装箱的作业流程、安全性、生产效率等参数。

2.1 拖行式集装箱翻转平台实验

借助已建装车楼,使用拖行式集装箱翻转平台进行装箱作业实验,如图3a所示。

实验条件:装车工位额定装车能力为400 t/h,使用地磅进行计量,每箱标准装载粮食26 t。

作业流程:将翻转平台开到位→接通电源→拔出翻转平台支腿限位销→操作支腿手柄使支腿落地到位→插入限位销定位(再操纵手柄上提支腿并使其上面靠近限位销,实现机械限位,支腿液压系统不承受货物载荷)→将翻转平台调整水平(调整万向支撑脚螺栓,使左右两侧支撑脚离地面约4~5 cm,随着装箱作业的进行,支脚与地面接触,使轮胎也承受集装箱装粮后的载荷,如螺杆长度不能满足作业场地需要,可在支脚下垫垫片,直至满足作业左右水平要求)→开始翻转箱体→翻转箱体到位→打开集装箱门→完成装箱作业(根据地磅读数完成定量装箱作业)→关闭集装箱门→将集装箱翻转至水平→收回平台支腿→切断电源→将翻转平台开走→完成装箱作业。

实验结论:整个作业流程大约需要4个人密切配合20 min才能完成,即每一个翻转平台作业效率为3箱/h,又因为每箱标准装载粮食26 t,因此,每个装箱作业工位的装箱能力为78 t/h。

2.2 固定式集装箱翻转平台实验

借助已建筒仓壁卸溜槽,使用两套固定式集装箱翻转平台进行装箱作业实验。

实验条件:筒仓壁卸溜槽额定能力为200 t/h,使用翻转平台自带称量装置进行计量,每箱标准装载粮食26 t,使用两套固定式集装箱翻转平台背靠背作业进行实验,如图3b所示。

作业流程(单个翻转平台作业):接通电源→将翻转平台调整水平→使用正面吊将集装箱平放至翻转平台上→关闭旋锁→打开集装箱门→开始翻转箱体→翻转箱体到位→完成装箱作业(根据翻转平台上安装的称量装置读数完成定量装箱作业)→关闭集装箱门→将集装箱翻转至水平→使用正面吊将集装箱放至集装箱拖挂车上拖走→使用正面吊将下一个集装箱平放至翻转平台上→进行下一个集装箱的装箱作业,如此反复。

实验结论:整个作业流程中,每两个装箱工位可共用1台正面吊、1个关箱门工人和1个开门工程,大约12 min可完成一个装箱流程,即每一个翻转平台作业效率为5箱/h,又因为每箱标准装载粮食26 t,因此,每个装箱楼作业工位的装箱能力为130 t/h。

3 装箱楼工艺方案

3.1 方案一:装箱楼+拖行式集装箱翻转平台方案

根据章节2.1实验结论,为与出仓系统额定能力1 000 t/h相匹配,本工程至少需要建设13个装箱工位,每个作业工位跨度7 m,前后建设钢结构雨棚,以满足雨天作业要求,整个装箱楼占地91 m×25 m。装箱楼上方采用额定能力1 000 t/h、长约86 m的埋刮板输送机供料,共建设13个缓冲仓,每个缓冲仓下方依次布置溜管、电动闸门、手动闸门、抑尘料斗、1个20英尺(非法定计量单位,1英尺=0.304 8 m)拖行式集装箱装箱翻转平台工位以及汽车衡等设备,每个装箱工位溜管额定能力为400 t/h,计量采用汽车衡。本方案中,由于13个装箱作业工位一字排开,因此其生产交通流向组织困难。装卸工艺布置图如图4a所示,断面立面如图4b所示。

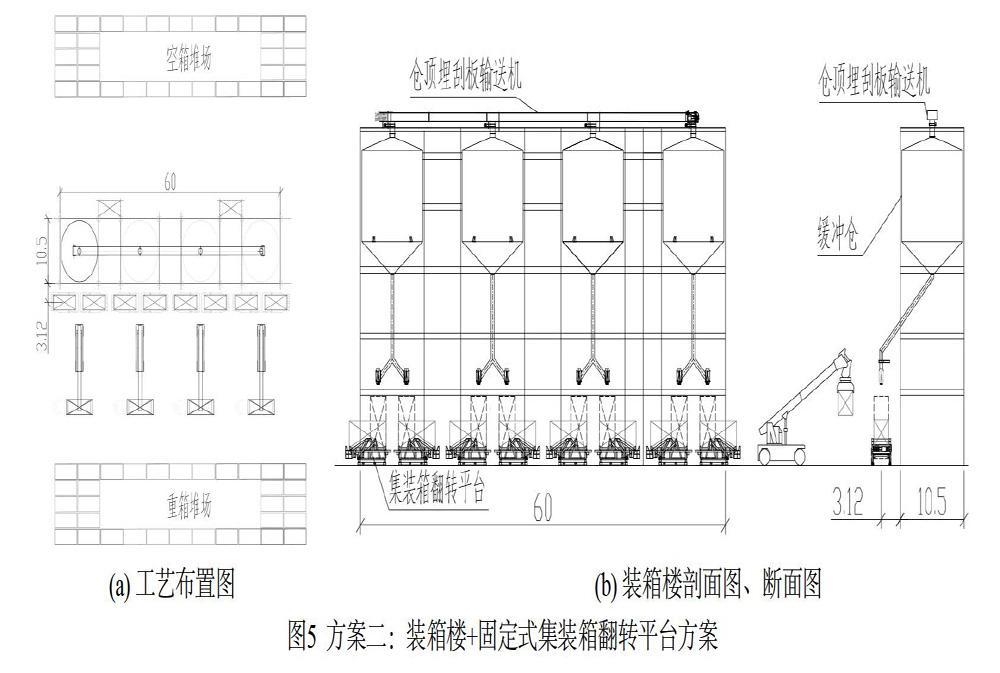

3.2 方案二:装箱楼+固定式集装箱翻转平台方案

同理依据章节2.2实验结论,本工程至少需要建设8个装箱工位,才能与出仓系统额定能力1 000 t/h相匹配。装箱楼宽10.5 m,长60 m,上方同样采用额定能力1 000 t/h、长约52 m的埋刮板输送机供料,下方共布置4个缓冲仓,每个缓冲仓下方依次布置分叉溜槽、两道气动闸门、两个抑尘料斗、2个20英尺固定式集装箱装箱翻转平台工位,每个装箱工位溜管额定能力同样为400 t/h,计量采用翻转平台自带称量装置。由于需要正面吊设备进行配合作业,作业高度较高且不固定,因此本方案装箱楼不设鋼结构雨棚,不得在雨天进行装箱作业。装卸工艺布置图如图5a所示,断面立面如图5b所示。

4 主要技术经济指标与方案比选

4.1 主要技术经济指标

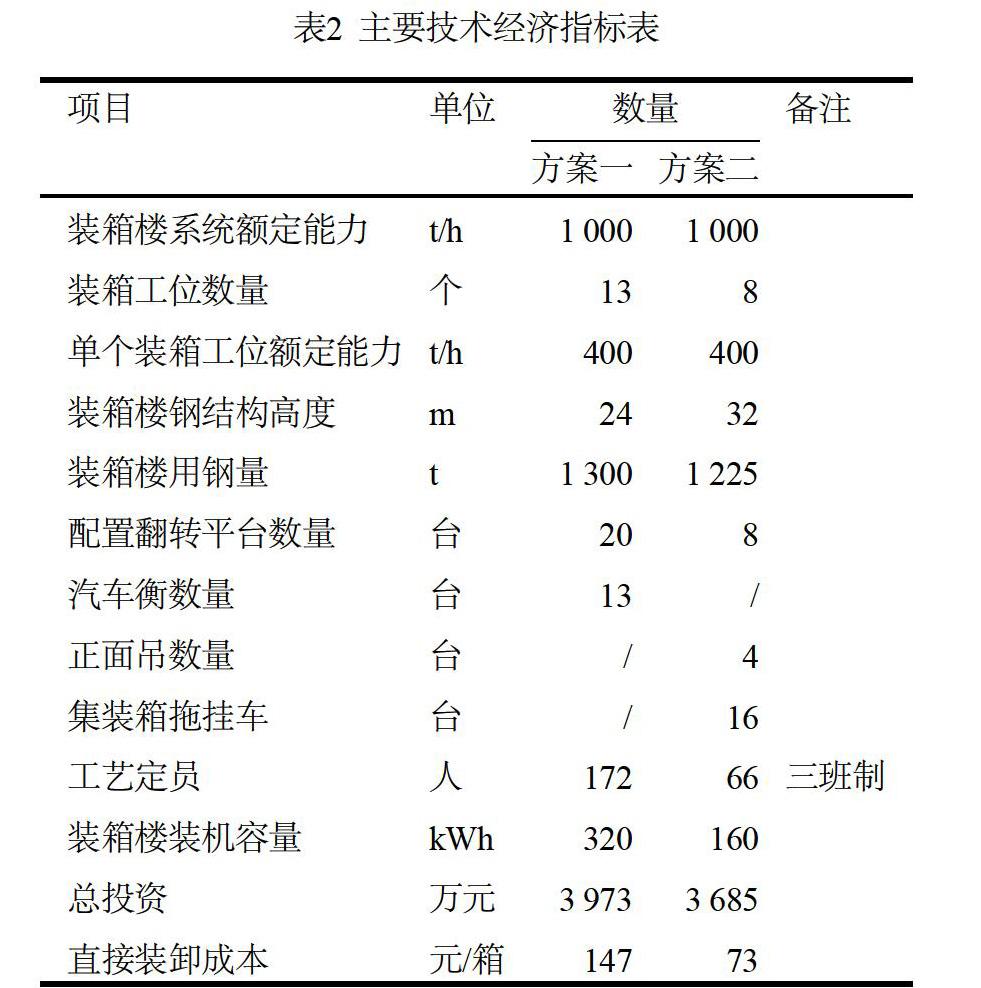

对第3章所述两个装箱楼工艺方案进行主要技术经济指标分析对比,如表2所示。

4.2 方案比选及推荐方案

在方案一与方案二中,装箱楼的区别主要在于集装箱翻转平台的不同,方案一采用的是拖行式集装箱翻转平台,方案二采用的是固定式式集装箱翻转平台。通过对两个方案的主要技术经济指标进行对比,表明虽然方案二装箱楼钢结构高度高,导致能耗较大,且不设钢结构雨棚,使得雨天不能作业,但具有人力投入少、节约投资、直接装卸成本低、生产交通组织顺畅等特点,且其安全性高、自动化程度较高,因此本工程将方案二作为推荐方案。

5 结论与讨论

随着我国对“散改集”的推进实施,港口对散粮装集装箱作业工艺的重视程度也越来越高。青岛港董家口港区为加快“散改集”进程,拟建设规模化、专业化的散粮装箱楼系统。为设计更优的散粮装集装箱工艺方案,本文首先对当前国内散粮装箱工艺的现状进行了归纳和总结;而后对其中的拖行式和固定式集装箱翻转平台进行了实际作业实验研究,并依据实验结论,设计了两个与已建粮食系统额定输送能力相匹配的装箱楼工艺方案,额定装箱能力达1 000 t/h;最后通过对两个方案的主要技术经济指标及优缺点进行对比研究,发现装箱楼配合固定式集装箱翻转平台的装箱方案具有人力投入少、节约投资省、直接装卸成本低、生产交通组织顺畅、安全性高、自动化程度较高等特点,因此,将装箱楼配合固定式集装箱翻转平台作为推荐装箱方案进行建设。

本工程建设的装箱系统年装箱能力可达200万吨/年,除借助集装箱装卸运输设备外,均采用连续输送机进行粮食输送,初步实现了散粮装箱工艺的集约化、专业化和规模化。但是,目前还未达到标准化、无人化、生产流程化的程度,因此,本工程装箱工艺后续还可以在自动开关箱门、翻转平台可交替式装箱等方面进行研究和改进。

参考文献

[1] 赵莉珺. 集装箱散货接卸系统改造[J]. 粮食流通技术, 2011(1): 10-12.

[2] 史悦, 李艳阳. 散粮装集装箱工艺的现状与发展[J]. 港口科技, 2010(5): 34-38.

[3] 肖龙. 集装箱装运干散货的技术改造和工艺设计[J]. 集装箱化, 2011(4): 24-26.

[4] 管学富. 散粮装箱漏斗的研制[J]. 港口科技, 2009(10): 24-25.

[5] 李浩杰, 林相刚. “散改集”可移动卸车装箱平台系统开发及应用[J]. 集装箱化, 2015(3): 17-20.