自动化远程控制轮胎式集装箱龙门起重机大车转向系统优化设计

楼桂龙 王宁杰

轮胎式集装箱龙门起重机(以下简称“轮胎吊”)是集装箱码头和堆场用于集装箱装卸作业的主要设备。与轨道吊相比,轮胎吊具有质量轻、成本低、转向灵活等优点;因此,轮胎吊在传统集装箱码头应用领域占有绝对优势地位,市场占有率达到85%以上。在港口智能化建设过程中,通常需要对轮胎吊实施自动化远程控制技术改造,以满足堆场自动化作业需求。例如,宁波舟山港梅山港区已大规模应用自动化远程控制轮胎吊。除操作系统外,大车转向系统优化设计是轮胎吊自动化远程控制技术改造的重要子项目,对提高设备作业安全性具有重要意义。

1 传统轮胎吊应用现状

传统轮胎吊分为常规轮胎吊、市电轮胎吊和混合动力轮胎吊,其中:常规轮胎吊的优点在于工况不受限制且大车转向便利,但其市场规模在“油改电”技术普及后逐渐缩小;市电轮胎吊采用市电直接上机,其在新建码头应用较多,优点在于单箱使用成本和日常维保成本较低,但因其转向时间较长

且流程较为复杂,除故障情况外,一般不考虑转向;混合动力轮胎吊受益于电池技术的成熟,近年来广泛应用于各大集装箱码头,其应用优势介于常规轮胎吊与市电轮胎吊之间。除“油改电”外,常规轮胎吊的混合动力改造和智能化改造也是港口设备发展趋势之一。随着新技术的发展和成熟,轮胎吊的作业工况发生变化,即大车转向频次逐渐降低,但对转向系统可靠性的要求进一步提高。

2 传统轮胎吊大车液压转向系统工况及

优缺点

2.1 大车液压转向系统工况

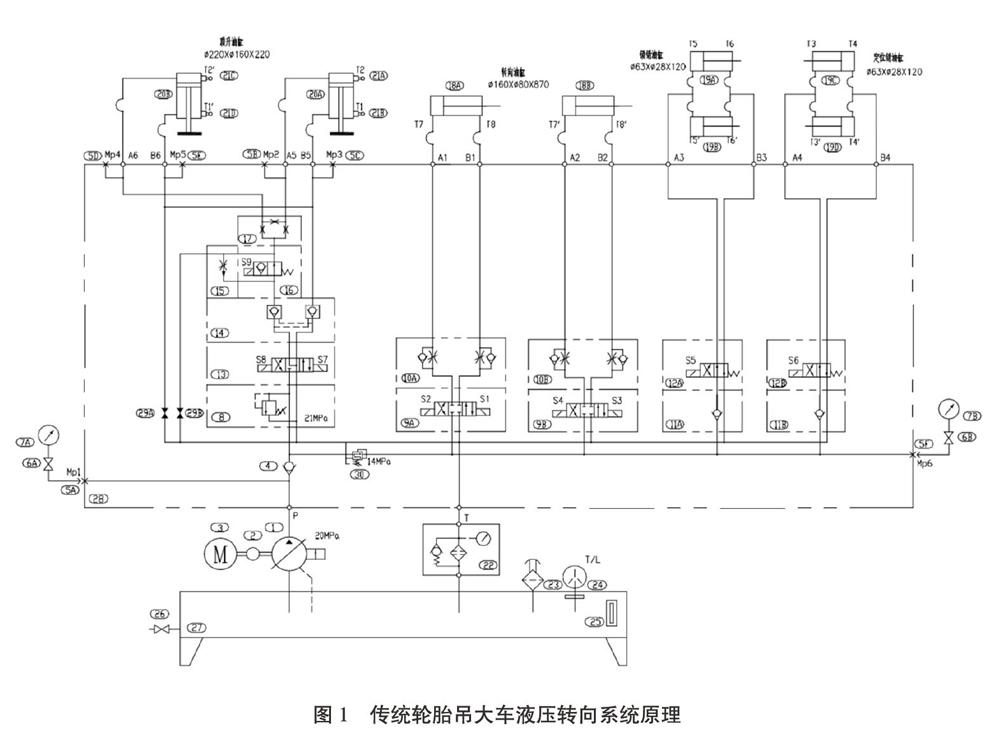

传统轮胎吊大车行走机构配置大车转向系统,主要用于设备转场、机构维保等。大车转向系统包括2套液压转向系统,每套液压转向系统包括1个电动机、2个转向油缸、2个锁销油缸和2个定位油缸(见图1),可实现轮胎吊转向16盎?0啊4陈痔サ醮蟪狄貉棺蛳低持饕た鋈缦隆?

(1)当大车需要转向90。时,按大车“0。一900'转向按钮,电机得电,锁销油缸退销到位后,转向油缸开始动作;轮胎吊转向900后,锁销油缸进销,电机失电,允许大车行走。

(2)当大车需要转向16。时,按大车“00—160'转向按钮,电机得电,锁销油缸退销且定位油缸伸出到位后,转向油缸开始动作;轮胎吊转向16。后,锁销油缸进销,电机失电,允许大车转向360。

2.2 大车液压转向系统优缺点

2.2.1 优点

(1)液压驱动力大,适合重载直接驱动。某些品牌轮胎吊自重达150 t以上, 8个大车轮胎的轮压均在20 t以上,如果使用一般的电机驱动,会導致电机体积过于庞大或电机无法承受单位面积的切向力等问题。

(2)液压传动可以实现无间隙传动,使液压系统传动响应快速且平稳,从而极大地降低轮胎吊转向时的失稳风险。

(3)液压系统元件均为标准化、系列化、通用化产品,备件购买方便且成本较低。

(4)液压系统传动介质一般采用液压油,从而使液压元件润滑良好,不会因润滑不良而出现异常磨损。

2.2.2 缺点

(1)在液压系统传动过程中,由于需要经过2次能量转换,存在压力损失、容积损失和机械摩擦损失,总体工作效率不高。

(2)液压系统的工作性能和效率受工作温度、环境温度的影响较大。在高温环境下,液压油易变稀;在低温环境下,液压油易变稠。液压油性质的转变会大大降低液压系统工作的可靠性。

(3)液压系统对液压油污染的反应较为敏感,液压油污染容易导致系统元件磨损或堵塞。据统计,大约70%的液压系统故障是由液压油污染引起的。

(4)液压系统构成较为复杂,故障排查难度较大,对维修人员的技术水平要求较高。

(5)液压系统对元件材质、制造精度、表面粗糙度及材料热处理等要求较高;因此,元件采购成本较高,并且随着轮胎吊使用时间的增加,液压系统元件老化情况会日趋严重,备件更换频率也会相应升高,从而使维修成本增加。

(6)液压系统维护保养要求较高。保养频率一般为每月1次,主要检查各类油管、阀块密封圈等;液压油更换频率为每年1次,同时还须更换相应滤芯等配件。

(7)液压系统作业的环保压力较大。集装箱码头一般地处沿海地区,带有盐分的空气对橡胶、金属件等极具腐蚀性。一旦油管泄漏或阀块渗油,泄漏的液压油对环境的污染较大。

3 自动化远程控制轮胎吊大车转向系统

优化设计

随着远程控制技术的日渐成熟,出于码头改造成本、堆场建设成本、设备采购成本等多种因素的考虑,各大集装箱码头掀起技术革新浪潮,实施轮胎吊自动化远程控制改造,以探索替代投资额巨大的轨道吊自动化堆场作业方案。目前,我国已有多个港口实施轮胎吊自动化远程控制改造项目,其中,宁波舟山港梅山港区将建成全球规模最大的轮胎吊自动化堆场。由于轮胎吊需要转场,为了减少人员进出堆场,减少各类安全事故,充分发挥大规模自动化堆场的协同效应,必须确保轮胎吊大车转向系统的高可靠性。从技术发展趋势来看,轮胎吊大车电动转向系统方案较优,尤其是电动推杆式转向系统是当前逐步推广的轮胎吊大车转向系统主要优化方案。

3.1 大车电动转向系统的特点

轮胎吊新型大车电动转向系统采用电机、蜗轮蜗杆减速机、滚珠丝杠相结合的形式:电机和减速箱输入输出轴转动均为回转运动,滚珠丝杠的作用是将回转运动转化为直线运动。滚珠丝杠是工具机械和精密机械上最常使用的传动元件,由丝杠、螺母、滚珠、预压片、滚珠回流管、防尘片等组成;其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反复作用力。滚珠丝杠对于大车电动转向系统的意义在于能将轴承从滑动动作变成滚动动作,其主要具有以下特点。

(1)驱动力矩小。在滚珠丝杠机构运行时,滚珠沿丝杠与螺母共同组成的螺旋滚道作滚动运动。与传统大车液压转向系统中的滑动丝杠副相比,滚珠丝杠副达到同样的运动结果所需的动力仅为前者的1/3,能大大节省电能。

(2)轴向刚度高。滚珠丝杠副可以施加预压,预压力可使轴向间隙达到负值,从而得到较高的刚性。在实际用于机械装置等时,给滚珠施加压力,滚珠的斥力可使丝母部的刚性增强。

(3)传动效率高。滚珠丝杠机构的传动效率最高可以达到98%。

(4)使用寿命长。滚珠丝杠机构中螺母及丝杠的硬度达到HRC58~HRC62,滚珠硬度达到HRC62~HRC66,并且机构采用滚动的相对运动方式,几乎在没有磨损的状态下运行,因而其使用寿命较长。

3.2 大车电动转向系统主要技术参数及配置

(1)大车电动转向系统的主要技术参数 外形尺寸为1 565 mm?20 mm?85 mm;推拉力为25 t;最高速度为20 mm/s;有效行程为740 mm;初始中心距为1 415~1 435 mm;极限中心距为1 415~2 175 mm;过载倍数为110%;质量为300 kg。

(2)ABB电动机的主要技术参数 额定功率为;额定电压为380 V,依据现场需要可变;额定频率为50~60 Hz;额定工作电流为14.9 A;最大工作电流为22.5 A;额定转速为1 450 r/min;绝缘等级为F级或H级;工作制为断续周期工作制,负载持续率为60%;防护等级为IP 55~56;过载倍数为150%。

(3)蜗轮蜗杆减速机的主要技术参数 速比为23.5; 额定输出扭矩为1 050 N m;允许输出扭矩为2 100 N m;中心距为130 mm;蜗轮副形式为ZC3;工作时最大温升值为 25 ~55℃。

(4)滚珠丝杠的主要技术参数 头数为单头;公称直径为80 mm;基本导程为20 mm;有效工作长度为740 mm,与工作行程一致;丝杠转速为60 r/min;轴向动载荷为28 t。

3.3 大车电动转向系统运行工况

为了满足最大推力25 t的要求,轮胎吊大车电动转向系统采用7.5 kW、1 450 r/min的变频电机,通过1∶23.5的蜗轮蜗杆减速机(频率为50 Hz)带动滚珠丝杠副,实现伸缩杆以20 mm/s的速度往复运动,伸缩行程达740 mm,使大车能够在37 s内完成从0暗?0暗淖颉?

3.4 大车电动转向系统的优缺点

轮胎吊大车电动转向系统的优点如下:(1)结构轻巧,外观简洁,拆装灵活,省去液压转向系统中的液压站、液压油管、定位油缸、锁销油缸等复杂部件;(2)受温度影响较小,变频电机的使用能够有效避免机械冲击;(3)大车电动转向系统总质量仅为300 kg,与采用液压转向系统相比,可使整机质量减轻约2.5 t;(4)故障排查较为简单,对维修人员的技术水平要求不高;(5)維护方便,只须定期润滑即可,无须检查油管、阀块等备件,系统内锂基脂更换周期为2年;(6)对环境友好,不存在液压转向系统的液压油泄漏风险;(7)传动效率达到90%以上,能量损失仅表现为机械摩擦损失。

轮胎吊大车电动转向系统的缺点为:备件价格较高,对材料的精度、硬度等要求较高。

4 结束语

在交通强国建设的大背景下,我国智能化港口建设如火如荼,自动化远程控制轮胎吊迎来广阔的发展前景和市场空间。随着5G技术的应用落地,在轮胎吊自动化控制技术升级的同时,新型轮胎吊大车电动转向系统无疑将得到推广应用。

(编辑:曹莉琼 收稿日期:2020-04-20)