钢板桩围堰下放内套箱处理冲刷技术研究

摘要:文章结合扶典口西江特大桥工程实例,介绍了该桥下放单壁钢围堰内套,浇筑夹仓混凝土,并结合水下压浆封堵的方式处理围堰封底混凝土悬空、钢板桩与封底混凝土脱离、围堰封底混凝土局部破损等系列问题的施工工艺,其经验具有一定的可借鉴性。

关键词:钢板桩围堰;单壁钢内套;夹仓混凝土;水下压浆;封底混凝土

0 引言

随着我国经济快速发展,城市扩张,许多跨江跨河的特大型桥梁不断兴建。桥梁水下基础施工具有不确定性、復杂性、突发性等特点,是施工单位在桥梁建设过程中必须攻克的一道难关,而洪水冲刷的不可控性也让水下基础施工难上加难。本项目采取回填后下放单壁钢内套的技术措施,对冲刷淘蚀严重的4#、5#墩钢板桩围堰进行加固处理,该技术为4#、5#墩水中承台施工提供了优质、安全、高效的施工环境,对后续桥梁水下施工具有一定的可借鉴性。

1 项目概况

扶典口西江特大桥全长1 474 m,主要由1#主桥(145 m+270 m+145 m矮塔斜拉桥)和2#主桥(131 m+198 m+131 m连续刚构桥)及引桥(11×40 m先简支后连续T梁桥)组成。主桥的1#~5#墩为水中墩,结合主桥承台特点及现场水文、地质情况,2#主桥的4#、5#墩采用钢板桩围堰施工,其中4#、5#墩承台为分离式承台,承台尺寸为13 m×14 m×5 m,两分离式承台间距为1.75 m,考虑承台模板安装空间等,钢板桩围堰尺寸向外延伸1 m,尺寸为31.75 m×15 m。

2 围堰冲刷情况

2.1 河床冲刷情况

经现场测量,4#、5#主墩钢板桩围堰受冲刷影响较严重,4#墩封底混凝土底标高为-3.5 m,冲刷后迎水面河床标高为-11.5 m,迎水面河床冲刷最为严重(如图1所示),已冲刷至围堰封底混凝土以下8 m。围堰的水平方向均有不同程度的冲刷,最大冲刷深度为6.8 m。5#墩覆盖层底面标高为-4.1~-2.8 m,覆盖层较浅,砾砂层厚度约2.0~3.5 m,钢板桩底部入岩约20 cm,河床冲刷至岩面便无法继续,冲刷仅造成局部钢板桩与封底混凝土脱离,处理相对简单。因此对被冲刷最严重的4#墩围堰进行重点分析。

分析图1可知:迎水面围堰底部河床已被掏空,最大掏空高度达8 m,冲刷面积约占总面积的40%。由于钢板桩底部覆盖层被掏空,同时造成了上游面钢板桩下沉1.5~4.2 m。此外,上游钢板桩与封底混凝土侧面脱空于水中,在水流冲击作用下,封底混凝土有局部破损。

2.2 冲刷后主要问题

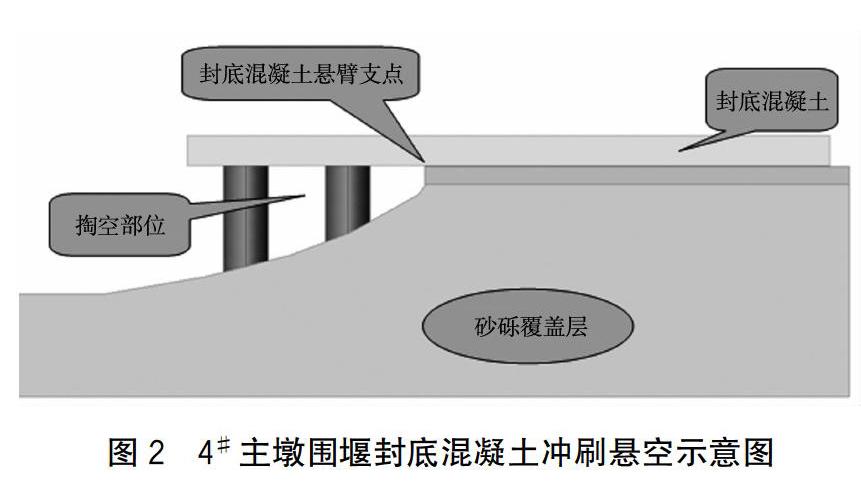

2.2.1 封底混凝土底部掏空

根据现场测量,迎水面及围堰横桥向两侧面均有不同程度冲刷,其中迎水面最大冲刷深度为8 m,上游横桥水平向最大冲刷宽度为8 m,冲刷范围达封底总面积的40%。由于封底混凝土被大面积掏空,上游封底混凝土处于悬空状态(如图2所示),并有局部封底混凝土破损,从而导致封底混凝土漏水,施工平台安全可靠性无法保障,存在施工质量和安全隐患。

2.2.2 钢板桩与封底混凝土脱离

钢板桩在长期受水流冲击作用下,与封底混凝土脱离,并伴随河床冲刷加深,存在不同程度下沉,钢板桩迎水面最大沉降高度为4.2 m,钢板桩与承台封底混凝土间隙漏水严重,导致开展后续施工工序困难等问题。

2.2.3 承台封底混凝土局部破损

悬空于水中的封底混凝土底板,在水流冲击作用和围堰内淤泥沉积等荷载的综合作用下,其悬空部分存在应力集中问题。应力大于容许应力时,部分薄弱的围堰封底混凝土破坏,出现不同程度的漏水现象,封底混凝土上的施工平台的安全可靠性也无法保障,存在安全隐患。

3 冲刷处理技术

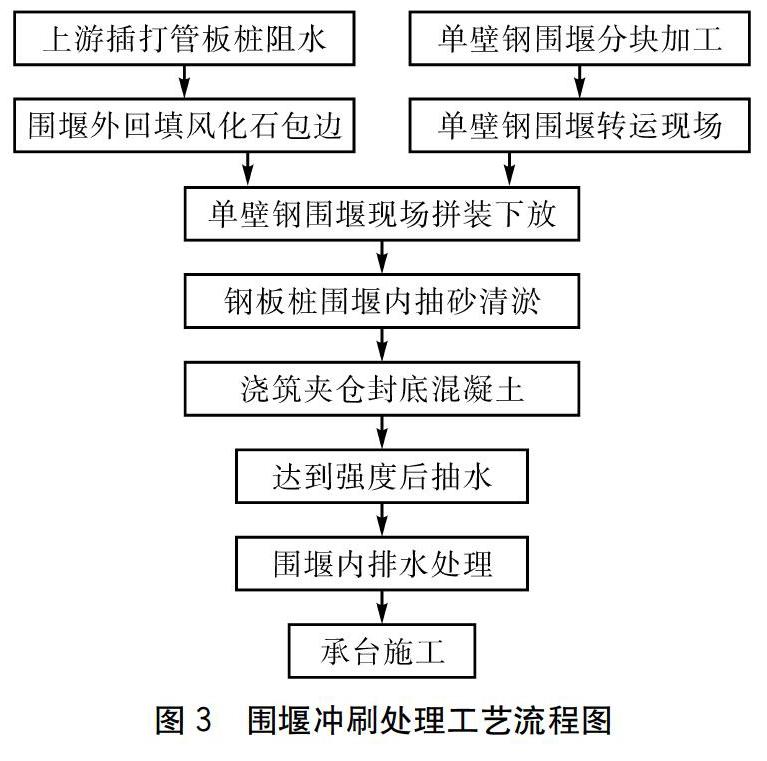

3.1 冲刷处理工艺

在钢板桩围堰上游插打钢管桩,减小水流冲刷作用。在完成上游插打钢管桩的工序后,采用风化石对围堰掏空部分进行回填包边压脚,同时在钢板桩围堰内侧下放高度为3 m的单壁钢围堰,并在单壁钢围堰与钢板桩围堰间浇筑夹仓混凝土,达到强度后抽水进行围堰排水处理。施工工艺流程如图3所示。单壁钢围堰二次封底如图4所示。

3.2 具体施工方法

3.2.1 围堰迎水面阻水处理

在4#墩钢板桩围堰迎水面栈桥上游位置插打一排V型钢管桩,与栈桥夹角为30°,插打顺序从围堰迎水面中间开始,超出围堰边缘两侧5 m位置结束。阻水桩施工完成后,在围堰封底混凝土掏空部位回填风化石至3.0 m标高,进行包边压脚处理。回填前在围堰顶安装挡泥板,防止回填土掉入围堰内,增加后期抽砂清淤工程量(如图5所示)。

3.2.2 单壁钢围堰现场拼装及下放工艺

(1)搭设单壁钢围堰拼装平台

在钢板桩8.5 m标高位置上焊接[XC西部I.TIF;%90%90]32a型钢作为牛腿,并使用工字钢连接,作为单壁钢围堰拼装平台。需严格控制牛腿在同一标高,保证单壁钢围堰拼接精度。

(2)单壁钢围堰拼装

单壁钢围堰在场外分节块加工,采用运输船转运至现场,吊运至牛腿平台上进行现场拼装焊接。拼接从一端开始,先点焊固定,逐步拼接至对角处合拢再进行满焊,拼装完成后安装单壁钢围堰围檩及内支撑。

(3)单壁钢围堰下放

单壁钢围堰下放前采用4台25 t汽车吊,并结合精轧螺纹钢吊点控制,进行同步下放。

3.2.3 围堰间夹仓混凝土灌注工艺

夹仓灌注采用剪球法[2],顺序遵循先低处后高处的原则(先将低处混凝土灌高,避免高处灌注的混凝土往低处流,使导管底口脱空而进水或导管埋深过浅),从下游向上游面进行灌注。

4 围堰内降水及渗水处理工艺

4.1 围堰内降水工艺

夹仓混凝土达到设计强度后,利用高功率水泵进行围堰内降水,直至围堰内水位满足施工要求。

4.2 围堰封底混凝土漏水处理工艺

抽水至围堰底后,进行桩头破除、淤泥清理等工序。此时,围堰内仍有细部渗水,为进一步优化围堰施工环境,保证承台施工质量,利用承台垫层浇筑排水暗沟。施工方法为采用两块C10槽钢在渗水部位两侧搭设导流线路,在导流线路两侧浇筑C30混凝土垫层,达到强度后在槽钢上部覆盖δ=2 cm厚度钢板,形成导流盲沟。

5 结语

本文研究了防冲刷施工技术工艺:在围堰上游插打钢管桩,阻断水流对钢板桩和钢板桩覆盖层的直接冲刷作用;回填风化石,保障封底混凝土悬空部位重新填充;下放单壁钢围堰内套及后浇筑围堰间夹仓混凝土的工艺,进一步加固了钢板桩围堰的效果,解决了钢板桩与封底混凝土脱离、封底混凝土局部破损冒水等问题。该技术保障了施工平台安全可靠,为确保后续施工质量和施工安全创造了良好的施工环境。

该防冲刷施工技术具有可操作性强及工序安排科学、简便、高效等特点,对受冲刷较大的围堰施工具有一定的借鉴意义。

[1]李迎九.钢板桩围堰施工技术[J].桥梁建设,2011(2):76-79,84.

[2]邻连会.混凝土水中灌筑新工艺[J].铁道建筑,1988(7):39.

[3]周水兴,何兆益,邹毅松.路桥施工计算手册[M].北京:人民交通出版社,2001.

[4]G D 63-2007,公路桥涵地基与基础设计规范[S].

[5]GB 50666-2011,混凝土结构工程施工规范[S].

[6]G/T F50-20011,公路桥涵施工技术规范[S].

[7]GB 50017-2016,钢结构设计规范[S].

作者简介:凌飞鹏(1980—),高级工程师,主要从事公路与桥梁施工技术研究工作。