烧结环冷机低温段烟气烘干焦炭可行性分析

(山东省冶金设计院股份有限公司,山东济南 250101)

引言

焦炭在现代高炉炼铁中是不可或缺的,炼铁所需的热量主要来自焦炭的燃烧,焦炭在高炉冶炼中起着热量来源、还原剂、料柱骨架和渗碳剂等作用[1],因此稳定焦炭入炉质量是高炉炼铁最基本的保证。

焦炭含水量过高容易导致高炉生产过程中产生各种问题,一是导致槽下筛分效果变差,进入高炉焦粉量增加,高炉透气性恶化;二是降低高炉炉顶煤气温度,导致干法布袋除尘器板结、破损;三是高炉煤气中水汽含量增加,降低煤气热值。为减少焦炭含水量偏高带来的不利因素,目前主要考虑采用热风炉废气对焦炭进行烘干,但由于废气量有限,且热风炉废气中含有CO,对岗位生产人员存在一定的安全隐患[2]。

针对现有焦炭烘干工艺问题,综合钢厂余热利用情况,烧结环冷机低温段约200 ℃,烟气量相对稳定,且尚未利用,此部分满足焦炭加热要求。

本文结合某钢厂实际情况,高炉焦炭含水率干燥天气条件下在7%~8%,潮湿天气条件下含水率在11%~12%,分析采用烧结低温段烟气烘干焦炭的可行性。

1 焦炭烘干

1.1 烘干工艺

本工艺热源采用烧结环冷机三段烟气,烟气温度约180~200 ℃,最高可达250 ℃。

首先对该钢厂烧结环冷机上部进行改造,将环冷机低温段用钢制烟罩进行密封,用于回收烟气。烟罩制作安装过程中,连续焊接每个部件,同时保持台车隔板和烟罩的间距,保证台车上边缘和烟罩下边缘尽量接近。在烟罩的下边缘外的侧面安装耐高温材料,将挡皮固定在台车楔形上缘的斜面,这样可以降低对外漏气量。另外,烟罩内设置保温涂层,减少向外热辐射。

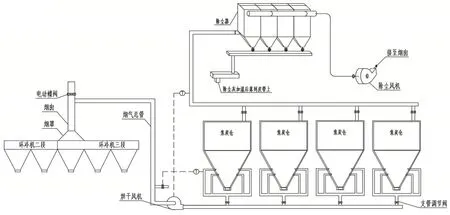

在烟罩顶部设置放散烟囱,烟囱上安装电动蝶阀1台,从阀门前开孔引入烟气总管,将废烟气通过管道引至高炉矿槽。总管道上安装耐磨、耐高温引风机1台以克服管道及料层阻力,当引风机开启后,关闭烟囱上电动蝶阀,烧结烟气进入焦炭干燥系统管网。风机出口总管分出4 个支管分别至4 个焦炭仓,为均衡4个焦炭仓的进风量,保证每个焦炭仓焦炭烘干程度均匀,每个焦炭仓均设置烟气环管,从每个环管引出4个分支管进入仓内,4个烟气支管均安装风量调节阀调节进风量。为了避免烘干过程中焦炭仓出口的烟气温度过高,本系统引风机采用变频调速,当焦炭仓开始受料时,降低引风机转速至最小,受料结束转速恢复正常,风机变频可实现自动连锁控制。同时,本系统可以根据焦炭烘干效果,通过风机变频调速调节系统风量,降低运行成本。风机出口管道上增加放散管及阀门,以进一步保护除尘器。

具体流程见图1。

图1 焦炭烘干工艺流程图

为了保证烘干效果,进风口均匀布置在仓体的锥面,保证焦炭受热均匀,烟气从焦炭仓底部往上渗透,烟气对底部焦炭烘干后,余热进而对上部焦炭进行预热,烟气最终通过除尘管道进入除尘器;同时在保证焦炭仓自身强度的前提下,进风口尽量靠近底部,使进风大面积覆盖下行焦炭,保证有效蒸发焦炭水分,提高焦炭烘干效果。

1.2 温度控制

焦炭着火温度为450~650 ℃,环冷机三段废烟气温度180~200 ℃,不会引起焦炭燃烧,但焦炭在运输过程中无法避免夹杂易燃物,如纸屑、塑料、木片等,着火温度在250 ℃左右。因此,烟气温度必须控制在250 ℃以下,为防止烧结废烟气温度过高,系统在引风机入口管道上设置电动混风阀,根据进入仓内烟气温度调节混风阀开度,以避免焦炭燃烧。

1.3 烟罩及管道

环冷机三段在其中各个风箱顶部设置密封烟罩及放散烟囱,从烟囱开孔引出烟气总管至高炉矿槽,烟罩、风机及所有的烟气管道均进行外保温,保温材料为岩棉毡,保护层采用0.5 mm铝板。管道敷设方式采用架空敷设,根据需要设置钢结构管道支架及金属波纹补偿器。

2 烟气除尘

该钢厂焦炭通过移动卸料小车进入焦炭仓,现场已设除尘系统,本焦炭烘干系统考虑烘干后烟气含有大量焦炭粉尘,须新上一套除尘系统,对其进行合理的烟尘治理,满足环境排放和工业卫生的要求,烟尘排放浓度<10 mg/m3。

2.1 工艺管路

保证与整体除尘工艺匹配,减少工艺路线中的死角及大阻力弯头。除尘管道风速设计合理,长时间使用粉尘不沉降。工艺管线设置低位排水装置,避免泥水在管道内淤积,并起到预处理泥水作用。

2.2 设备布置

除尘系统的布置、运行及尘源点密闭,不影响生产设备的运行及岗位人员的操作;根据工艺总体状况和现场实际情况安装与工艺生产线就近位置,除尘器灰斗排灰由除尘器控制系统程序定期排灰,排入集中收纳装置。

3 焦炭烘干理论计算

3.1 计算基础

(1)焦炭烘干前含水量,11%;

(2)焦炭烘干后含水量,7%;

(3)焦炭仓出料量,4×16 t/h;

(4)焦炭设计起始温度,20 ℃;

(5)焦炭烘干后终点温度,90 ℃;

(6)烟气烘干前温度,200 ℃;

(7)烟气烘干后温度,100 ℃。

3.2 焦炭烘干需要的总热量

Q总=Q1+Q2+Q3[2]

Q1—焦炭从起始温度加热到终点温度所吸收的热量;

Q2—焦炭烘干的水分蒸发所带走的热量;

Q3—焦炭中的终点水分从起始温度加热到终点温度所吸收的热量。

相对烘干前焦炭减少含水量为:

3.3 焦炭烘干需要的烟气量

V=Q总÷(h始-h终)

h始—烟气起始温度焓值;

h终—烟气终点温度焓值。

V=1167×104÷(261-130)=8.9×104m3/h

200 ℃工况烟气量:

8.9×104×(273+200)÷273=15.4×104m3/h

该钢厂烧结环冷机三段烟气量能满足理论计算要求要求。

4 设备选型

本工艺主要设备为烘干风机、除尘器、除尘风机等。

(1)烘干风机选型:所需风量由上述公式计算得出,风机风压主要包含两部分:一是穿透焦炭料层所需的阻力,二是克服管道的阻力损失。

(2)除尘器选型:主要考虑烟尘排放浓度控制在10 mg/m3以下,过滤风速小于1.0 m/min。

(3)除尘风机选型:风量主要由焦炭烘干所需烟气量确定;风压也包含两部分,一是除尘器设备阻力阻力,二是克服管道的阻力损失。

5 工程经济效益分析

焦炭含水量对高炉炼铁过程产生诸多问题,最主要表现在会引起的炉况波动,从而使焦比升高,每增加1%的水分约增加焦炭用量1.1%~1.3%[3],考虑实际工程效果达不到理论计算要求,焦炭烘干后含水量减少3%是很难的。工程按照减少水分4%设计,实际效果在2%~2.5%范围内。

按照含水量降低2%,焦炭增加比例1.1%考虑,则焦炭用量降低2.2%。该钢厂年消耗焦炭约52 万t,每年节省焦炭1.1 万t,年节约费用约2000 万元。该钢厂焦炭烘干项目投资约1200万元,加上每年运行成本约500 万元,运行一年后整个项目投资即可回收。

6 结语

利用烧结低温段烟气烘干焦炭具有建设可行性。一是解决了焦炭水分过高导致的问题,降低运行成本、带来可观的经济效益,二是达到了节能降耗、环境友好的企业环保宗旨。