隧道二次衬砌空洞病害分析与整治

沈 冰 中国铁路上海局集团有限公司工务部

1 设备概况

沪昆线K314+294 #14 隧道(义乌左线隧道)位于义乌普速场-义乌西区间,隧道全长3 592 m,采用曲墙式复合衬砌,于2006 年建成。隧道内线路为沪昆下行线,直线加曲线,坡度为3‰~6.3‰,钢筋混凝土轨枕,碎石道床,双侧排水沟,电气化区段。隧道属低山地貌,地形起伏较大,冲沟发育,地表横坡大,坡面植被茂密,地面高程75 m~370 m,相对高程约50 m~300 m。进口端地形较缓,覆土较厚,出口纵坡较陡,坡岭荒芜。隧道区内地表水较发育,经取样测试,水质为HCO3-·Cl--Na+·Ca2+型水,对砼有弱~中等溶出型侵蚀性。无不良地质及特殊岩土(沪昆线#14 隧道见图1)。

图1 沪昆线#14 隧道(左侧)

隧道分布地层主要有:上覆第四系全新统坡洪积层(Q4dl+pl)、坡残积层(Q4dl+el)及坡积层(Q4dl):侏罗系上统劳村组下段(J3I1)、下段(J3I2)等底层。

2 隧道病害

工区在进行隧道周期性检查时发现,沪昆线#14 隧道2 790 m 处(隧道内5 m 标),行车方向右侧拱顶有疑似掉块,手电照射后阴影面较厚,存在掉落危急行车安全隐患。

随后工区对沪昆线#14 隧道2 790 m 处拱顶进行敲击检查,现场利用敲击杆敲击后,露出防水布,周围无渗水现象,敲落砼板厚2 cm~5 cm,面积0.5 m2左右,砼层仍有分层现象(空响面积约 5 m2,长 5 m,宽 0.8 m-1.2 m)(2 790 m 处敲击后病害情况见图2)。

图2 2 790 m 处敲击后

同时检查还发现沪昆线#14 隧道2 150 m 处拱顶衬砌空洞 0.8 m(深度)×3 m(环向),砼最薄处 3 cm(2 150 m 处空洞病害情况见图3)。

图3 2 150 m 处空洞

鉴于上述情况,工务段立即聘请第三方检测单位对隧道拱顶进行无损检测,

具体检测结果如下:

(1)根据地质雷达对沪昆线#14 隧道拱部衬砌的检测图像,得到了测线区域衬砌厚度,该隧道二次衬砌厚度除个别病害处小于设计厚度外,其它区域二衬厚度满足设计要求。

(2)衬砌背后空洞、不密实共154 处,病害测线长度共781.3 m,占测线总长度的7.25%。

(3)对义乌左线隧道钢筋、拱架布置进行检测,雷达检测结果:钢筋、拱架布置符合设计要求。

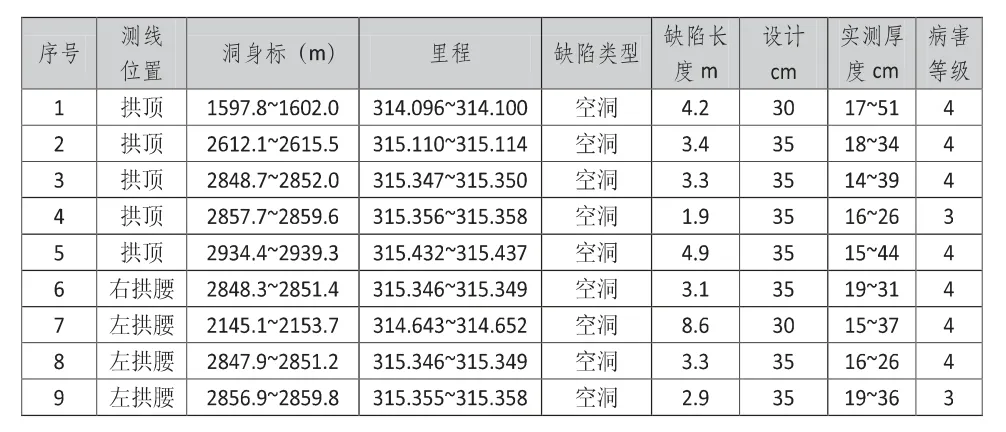

根据此结果,评定沪昆线#14 隧道衬砌安全等级为严重A1 级,该隧道严重危及行车安全。其中有9 处衬砌厚度偏薄的空洞应优先进行加固(见表1)。

表1 衬砌厚度偏薄空洞表

3 病害分析

形成上述问题的可能性很多,首先是水泥的类型与型号。矿渣水泥、低热水泥、快硬水泥等收缩性较强,普通水泥、火山灰水泥、矾土水泥混凝土收缩性较弱。水泥标号越低、单位体积用量越大、磨细度越大,则混凝土收缩越大,且发生收缩时间越长。第二,骨料品种。石英、石灰岩、花岗岩等材料吸水性较小、收缩性较低。砂岩、板岩等吸水性较强、收缩性较高。另外骨料的密度也对收缩性很重要。第三,用水量。用水量越大,水灰比越高,混凝土收缩性越高。第四,施工过程。机械振捣的过程也很重要。振捣的时间太短,振捣不密实,形成混凝土强度不足或不均匀;时间太长,造成分层都会使密度不均匀,易发生收缩裂缝。第五,混凝土浇筑期间技术措施不当。由于泵送压力不足或混凝土流动性不足,泵送口角度不合理,防水层松铺长度不足,封口不当等原因造成的脱空,是混凝土浇筑期间形成空洞的主要原因。第六,设计问题。一是设计初对于地形与地质的调研不够,直接造成了空洞。二是对隧道洞承重压力的计算方式方法不对,或是误差太大。三是对于地表条件考虑不准,深埋与浅埋划分不清。第七,隧道运营过程中形成空洞的原因。一是衬砌材料老化劣化,由于使用时间的问题,材料的老化劣化不可避免;二是保养维修的不及时;三是道运营过程中,衬砌背后回填物中可能存在松散土体或易腐蚀分解的材料。

但根据现场情况,空洞范围较大,最大可能为泵送压力不足或混凝土流动性不足造成脱空。二次衬砌采用混凝土泵通过输送管压入模板,因任何原因造成的输送泵压力不足都会导致模板内混凝土压力不足而不能充分灌满模板,尤其是距离泵送孔较远的位置。混凝土流动的动力来自输送泵,阻力包括:输送管对混凝土的粘滞力和摩阻力、将混凝土提升到拱顶位置的势能损失、泵送口处的局部损失,以及模板和衬砌钢筋对混凝土的粘滞力合摩阻力等。衬砌钢筋对混凝土的阻力不可忽视,在许多工程中都存在有钢筋区段比无钢筋区段衬砌空洞更多、更大的现象。

4 整治措施

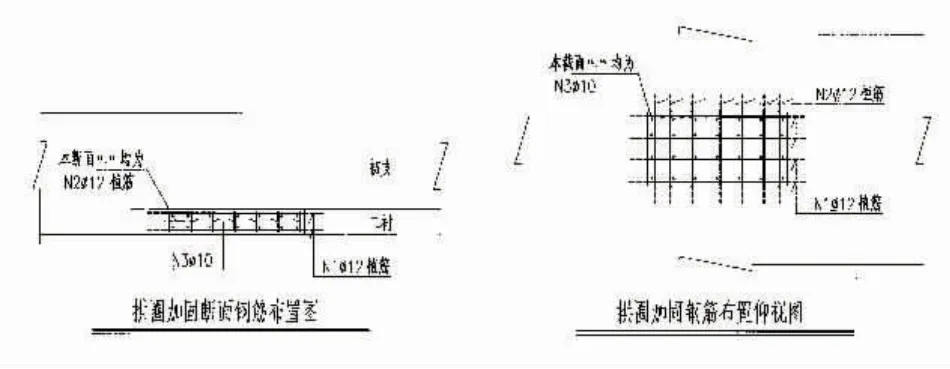

针对上述问题,经过认真讨论研究,并参考其他单位对此类问题的处理方法,最终决定采用自密实混凝土辅助以钢筋骨架对空洞进行修补(见图4)。

图4 衬砌空洞整治图

4.1 清除松散混凝土

在空洞范围内,将小于20 cm 的松散层全部凿除,凿除完毕后用切割机修整周边,成为规则的形状,最后将砼表面清洗干净,除去浮灰等不利于粘结的物质。

4.2 钻孔植筋

在凹槽周围钻孔,钻孔分上下两层,层间距20 cm,每层钻孔间距25 cm,孔径φ14 mm,然后采用植筋胶植筋,植筋采用直径φ12 mm 钢筋,锚固深度控制在20 cm 外露长度30 cm,搭接时接头错开搭接,以便于搭接。

4.3 挂设钢筋网

在修补位置至少增加1 倍钢筋,网片采用φ12 mm 钢筋,网格间距25 cm,箍筋采用φ10 mm 钢筋,网片钢筋于锚固筋之间采用焊接方式连接牢固,焊缝长度不得小于5 cm。

4.4 模板安装

在凹槽外围10 cm 处钻孔设置锚固筋,钻孔直径φ20 mm,孔深20 cm,采用φ18 钢筋或丝杆进行锚固;将混凝土面冲洗干净后,安装模板及泵送混凝土注浆管,并利用锚固筋进行固定,最后利用玻璃胶将模板四周缝隙进行堵塞。

4.5 隐蔽前检验

待准备工作做好之后,由施工方进行自检,自检合格后报设备管理单位进行检查验收;检查验收合格后,方可进行注浆施工。

4.6 灌注混凝土

用C45 自密实混凝土对空腔进行填充,自密实混凝土里面加微膨胀剂(型号:KL-16),注浆一次性完成,不得任意停泵,以防堵塞管路。注浆前计算好所需混凝土量,包括混凝土输送管里面的量,以防注浆不饱满。

4.7 封闭处理

注浆完成后封闭注浆孔口,割除外漏钢筋并对施工缝处采用环氧树脂涂刷进行封闭处理。拆模后及时涂刷外养护液对混凝土进行养护。

4.8 效果检查及注浆

注浆结束72 h 后,拆除模板并对注浆处再次打孔验证。若未注浆饱满,再次注浆。

4.9 后期处理

混凝土表面处理待砼修补完成后3 d 以上,再对表面进行色差处理,采用黑白水泥进行试拌,确认颜色后对砼表面进行色差处理,保证修补砼和原有砼的基本色泽一致。

5 结束语

在高铁事业飞速发展的今天,高铁的建设与运行水平甚至成为了国家名片。对于铁路工程来说,基础设施设备的安全决定了人们的出行安全,隧道工程作为铁路工程的重要组成部分,其安全性与稳定性更是重中之重。及时发现和整治隧道衬砌空洞病害是所有铁路工务工作者的目标,要把及早发现和整治隧道隐患,进一步提高基础设施的稳定性,在养护保养以及管理方面还有大量的工作要做。