装载机动态电子秤的研制

曹奉城 中国铁路上海局集团有限公司科研所

装载机动态电子秤是一种安装在轮式装载机上,用来计量装载量的电子衡器设备。它可以提供被称重物料的单铲值、累计值等各种装载信息并具有编辑、存储、无线输出及打印等功能。在装货的同时,动态同步反映装货量,帮助客户快捷、低成本的完成称重作业,被广泛应用于厂矿、港口、铁路等散货装卸作业中 。

1 研制装载机动态电子秤的背景及意义

目前国内生产的装载机电子秤的设计原理均采用位置传感器方式,即当装载机动臂上升至位置传感器(接近开关)所固定的位置时,系统对动臂举升液压缸的压力值进行采样。这种仅仅依靠单点采样来完成装载机称重的方法存在严重缺陷,因为装载机本身的工作结构受力相对复杂,且其工作环境比较恶劣,动态测量受非线性、惯性冲击、液压波动、路面状况和随机干扰等因素的影响较多。所以,目前国内装载机电子秤不可避免存在较大偏差,实际测量精度大都在3%~10%,远远不能达到国家标准的有关要求,因此国内各行业迫切需要能够达到国家标准且符合检定规程的新型装载机电子秤。

装载机动态电子秤在国内首次成功地采用了倾角和角度传感器进行动态补偿的方法,同时着重通过在数据采集和数据处理电路及程序上提高称重精度,动态测量精度可达到0.5%~1%,完全满足国标要求,可解决现有装载机电子秤测量精度不能达到要求的现状,实现真正意义上的装载机动态称重。

2 主要结构组成及设计原理

2.1 结构组成

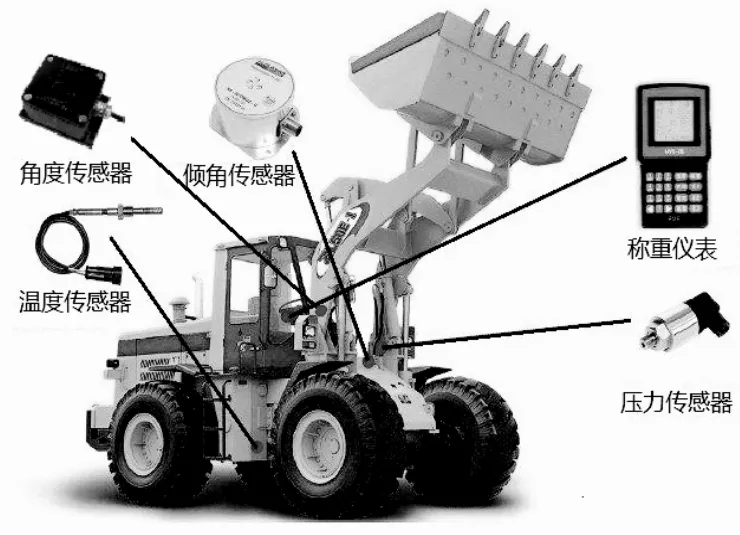

装载机新型电子秤主要由压力传感器、温度传感器、角度传感器、倾角传感器、称重仪表及安装附件等组成,结构示意图如图1 所示。

图1 整体结构示意图

2.2 工作原理及主要功能

通过两个压力传感器检测装载机动臂举升油缸活塞两端的压力差,对举升速度进行补偿后,运用数字模拟软件将压力差转换为重量信号。其中温度传感器对其进行温度补偿;倾角传感器对其进行倾斜角度补偿;角度传感器对动臂油缸举升角度进行测量,同时可以检测到动臂油缸举升的角加速度,并做出相应的补偿;称重仪表对称重数据进行计算和处理,在仪表的屏幕上显示出称重结果,并具有编辑、存储、无线输出及打印等功能。

3 技术方案

在装载机的动臂上安装角度传感器来取代接近开关,这就相当于在装载机臂上安装了N 个接近开关,在装载机上举的过程中可以对多点进行采样,然后对采样数据进行滤波、排序、筛选、平均等数据处理,从而排除干扰,得到比较准确的结果。此角度传感器的另一作用是通过计算装载机上举的过程对角度变化的速度的测量,可计算出角加速度,实现对测量数据的修正。同时,在驾驶室安装了倾角传感器,用于装载机前、后及左、右倾斜造成的测量数据误差修正及装载机加、减速行驶造成的测量数据误差修正。这样真正实现了装载机动态称重,目前实测精度已经达到了0.5%~1%以内。

4 研制过程

4.1 安装方案设计

(1)压力传感器

2 个压力传感器分别安装在装载机动臂油缸的进出油口法兰上,压力传感器、安装法兰及压力传感器安装位置照片分别如图2、图3、图 4 所示。

图2 压力传感器

图3 安装法兰

图4 压力传感器安装位置

(2)角度传感器和倾角传感器

角度传感器和倾角传感器统称为状态传感器,角度传感器安装在装载机举升油缸动臂上,倾角传感器安装在装载机机身上,安装位置照片如图5 所示。

图5 安装位置

(3)温度传感器

温度传感器集成在压力传感器之内,这里不另做描述。

(4)中央处理器

中央处理器安装在装载机驾驶室里面,安装位置照片如图6 所示。

图6 安装位置图

4.2 传感器的选型

(1)压力传感器

选用WIKA 生产的S-20 压力传感器,各项技术参数如下:

量程:0~15 MPa;准确度:0.2%FS;介质温度:-20 ℃~70℃;环境温度:-40 ℃~85 ℃;过载压力:≤2 倍量程;工作电压:24VCD;输出信号:4 mA~20 mA;安装螺纹:M20*1.5。

(2)角度传感器

采用3 轴加速度+3 轴陀螺仪组成的姿态传感器设计制作。

(3)倾角传感器

采用3 轴加速度+3 轴陀螺仪组成的姿态传感器设计制作。

(4)温度传感器

选用DALLAS 生产的DS18B20 温度传感器,主要技术参数如下:

量程:-55 ℃~125 ℃;精度:±0.5 ℃。

4.3 数据采集处理装置设计

(1)中央处理器

采用ARM STM32F103RBT6 32 位高速CPU。

(2)数据采集模块

由 ARM STM32F103RBT6 ADC 完成。

(3)GPRS 模块

SIM800。

4.4 称重及参数界面设计

(1)称重界面

称重界面实物照片如图7 所示。

图7 称重界面

称重界面下的设计如下:

称重状态需要输入本批次的“货号”、“单位”、“车号”、“限重”数据。

最近一次的称重数据和之前累计数据超过“限重”后报警且不予保存。此时可调整物料再次称重直至满足要求。

装载机车体任意方向倾角超过7°后报警。

开机默认为非称状态,称重的数据只显示不保存。

“工作模式”按钮用于切换非称状态和称重状态。

“置零”按钮用于将最近一次的称重数据作为皮重。

“累清”按钮用于将当前装载批次的称重数据归零。

“删除”按钮用于将最近一次的称重数据从记录中清除。

“扣减”按钮用于待称重数据为上次称重后未倒干净货物的称重数据。

“打印”按钮用于将当前装载批次的称重数据打印。

“参数”按钮用于切换至参数设置界面。

(2)参数界面

参数界面实物照片如图8 所示。

图8 参数界面

参数界面下的设计如下:

装载机的油缸参数输入:“缸径”、“杆径”。

系统显示参数输入:“分度值”。

标定实重数据输入:“实重”(整车修正)。

点击“实重”后面空格键,输入需要增加的重量,按OK键,再按最下面行最左边的空格键,最后按返回,完成整车修正。

触摸时钟显示条可设置时钟。

“标定”按钮用于4 个标定点的标定。

“保存”按钮用于标定完成后的系统参数及标定数据保存。

“返回”按钮用于切换至系统称重界面。

5 结束语

项目研制过程中充分采纳了用户提出的意见和建议,经过近一年的试用与改进,系统功能得到了进一步优化完善,实现了总体设计的目标,获得较好的实际效果。装载机动态电子秤是在国内现有的装载机电子秤的基础上,采用了创造性的设计理念,除了在硬件上增加了倾角和角度传感器外,着重通过在软件的数据采集和数据分析上提高测量精度。经过试验测试,实现了动态称重功能,并获得良好的测量精度,达到了国家质检总局最新颁布的JJG 1123-2016《装载机电子秤》检定规程的要求,验证了该系统设计的科学性,具有广阔的应用前景。