南海超高温高压气井裸眼完井测试关键技术

黄熠 杨进 王尔钧 张祯祥 方达科 魏安超

1. 中国石油大学(北京);2. 中海石油(中国)有限公司湛江分公司

0 引言

南海莺琼盆地天然气资源丰富,勘探开发前景广阔,是南海大气区建设和国家南海能源基地建设重点区域。超高温高压气藏开发在“十三五”期间将成为南海西部天然气产量的主要增长点[1]。目前南海西部地区超高温高压领域的勘探开发呈现出许多不同的特点和新挑战,主要表现在:超高温高压勘探重点将由东方区域扩展到崖城、陵水、乐东等区域,呈现点多面广的特点,目的层由黄流组加深到梅山组,完钻井深可达5 000 m,井底最高温度可达250 ℃,最高压力可达110 MPa,安全密度窗口较窄,目的层安全密度窗口仅0.01 g/cm3,甚至出现负压力窗口,作业环境更加复杂[2]。随着南海西部超高温高压区块勘探开发的深入进行,海上超高温高压裸眼完井测试需求逐步上升。

目前海上超高温高压气井裸眼完井测试在技术层面上并不成熟,实际作业过程中存在一些问题,主要体现在:(1)高密度测试液在超高温高压环境下长时间静止容易发生稠化沉降,堵塞测试管柱;(2)超高温高压条件下管柱伸缩量难以确定,测试管柱易出现泄漏;(3)裸眼封隔器保护措施不足,容易引起密封失效;(4)井下测试工具在高密度测试液条件下,存在不能正常开关的风险;(5)测试压差选取不合理,容易引起井壁失稳、地层出砂等问题。许多专家学者对裸眼完井测试技术已经开展了大量研究,郭砚波[3]通过优化砂泥岩地层裸眼测试技术,提高了砂泥岩裸眼测试的成功率;林和[4]通过选用RTTS封隔器代替传统的单封隔器锚挂测试,提高了软地层的裸眼测试效率;闫建富等[5]通过优化裸眼测试压差和测试时间,对超深井裸眼测试成功起到具体的推动作用;彭志海等[6]通过优化测试钻井液性能和坐封位置等措施,改进了胜利油田裸眼测试工艺。目前针对南海超高温高压气井裸眼完井测试工艺的相关研究仍然较少。南海西部公司通过坚持不懈的技术攻关,逐步形成了一套适用于海上高效勘探开发的超高温高压气井裸眼完井测试关键技术,并在南海高温高压井DF13-Y-Y井中进行了成功应用。

1 超高温高压井裸眼完井测试难点

1.1 测试液热沉降稳定性能差

南海西部超高温高压区域莺琼盆地地温梯度可达4.9 ℃/100 m,井深4 500 m的高压气井井底温度可达到220 ℃,在完井测试期间为有效平衡地层压力通常使用高密度测试液。常规的测试液通过添加重晶石和有机高分子化合物加重,但高温容易使测试液中的有机高分子化合物降解沉淀,也可能导致黏土颗粒中的水化膜减薄从而产生聚结效应,造成加重材料在封隔器处沉降,致使封隔器解封困难,测试失败。

1.2 测试管柱失效风险高

海上超高温高压井完井测试的封隔器分为永久式封隔器和可回收式封隔器[7],目前海上超高温高压气井的完井生产测试大多选择永久式封隔器,但检验测试管柱的密封性过程与测试管柱插入永久式封隔器的操作过程之间存在冲突,而且在测试过程中需要持续不断地保持环空加压,并保持一定的油套环空压力才能使普通的APR-N测试阀处于打开状态。同时,由于常规的APR-N测试阀保持开启状态时间过长,容易引起由于无法感知油套环空压力变化而导致测试阀无法关闭的现象[8],从而导致关井失败。

1.3 地面安全控制问题

海上超高温高压气井裸眼完井生产测试操作过程中,若对平台测试管线中的气体排量、压力和温度等控制失衡,或测试管线中的供热系统不匹配,很可能会在平台测试装置中形成天然气水合物,堵塞测试管线和测试装备,造成极其危险的后果[9];若测试气体中含地层砂等,很可能造成管线及相关阀门的磨损。因此,在海上超高温高压气井生产测试期间,需要对一些测试关键点:如防喷阀、井口、油嘴等处的压力、温度等进行精细监控,以确保测试作业人员和相关设备的安全。

1.4 测试制度不合理

超高温高压气井裸眼完井测试风险高,测试难度大,井壁稳定存在着很高的不确定性风险。若测试压差过大,可能导致井壁坍塌、埋卡封隔器、地层出砂、管汇刺漏等,甚至地面测试装置也会遭受破坏。若测试压差较小,则会导致测试流量过低,无法准确评估气井产能。

2 超高温高压井裸眼完井测试关键技术

2.1 沉降稳定型测试液研制

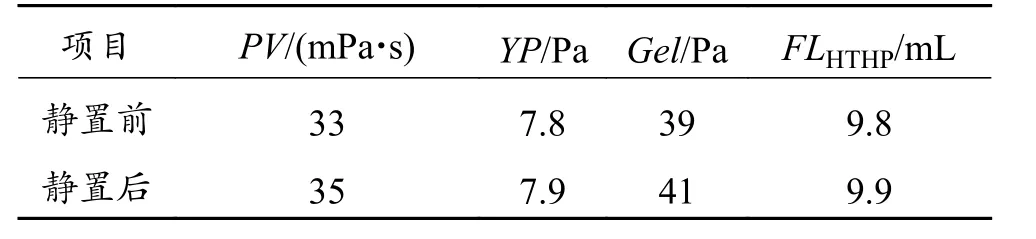

海上超高温高压气井裸眼完井测试作业过程中,完井测试液长时间静止在井下,并一直处于高温高压的状态。为使生产测试结束后永久式封隔器能够顺利解封,要求高温高压完井测试液具有较好的沉降稳定性能。沉降稳定型测试液在超高温高压井钻井液的基础上,增加了抗高温型降滤失剂Calovis[10]的浓度,通过降低测试液滤失量减轻对目的层的伤害;将测试液中的膨润土含量控制在2%以内,并使用超细重晶石粉加重测试液,因为超细重晶石颗粒直径微小,可显著增强新型测试液的沉降稳定性;增加测试液中的石灰含量[11]使其保持在质量分数1%~1.2%左右,通过石灰不断消耗和生成碳酸钙,并增加测试液的pH值,防止CO2侵入测试液导致性能下降。通过室内实验测定新型测试液的沉降性能,将密度2.3 g/cm3的测试液在220 ℃的环境下放置7 d,测试液塑性黏度、静切力和动切力均比测试前稍有增加,但数值变化不大,高温高压滤失量保持在10 mL左右,证明该新型测试液具有较好的沉降稳定性(见表1)。

表1 新型测试液沉降性能试验结果Table 1 Test results of the settlement performance of the newly developed testing fluid

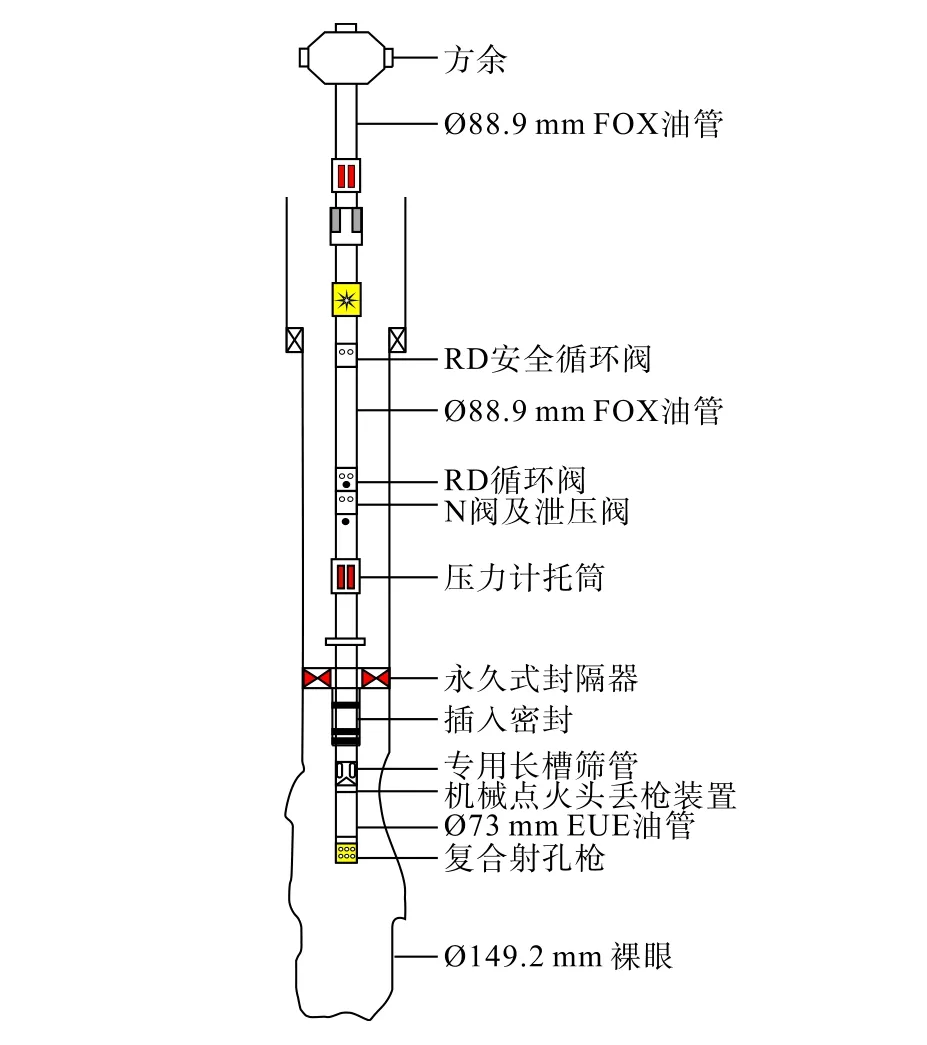

2.2 安全测试管柱结构

通过对海上超高温高压气井裸眼完井测试工艺的分析,对现有的测试管柱进行了改进,增加了RD旁通试压阀[12],并使用了选择性测试阀,形成了超高温高压气井裸眼完井测试的管柱结构:RD循环阀+选择性测试阀+压力计托筒+RD旁通测试阀+永久性封隔器插入密封+射孔枪(见图1)。

图1 优化后的裸眼完井测试管柱结构Fig. 1 Structure of optimized open hole completion testing string

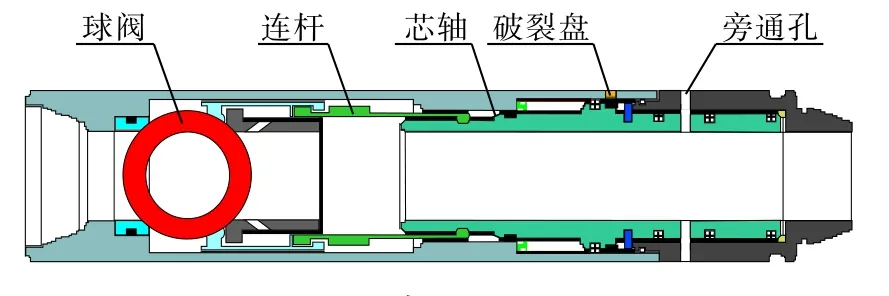

2.2.1 RD旁通试压阀

超高温高压气井完井生产测试大多选择永久式封隔器,在测试管柱插入密封过程中,如果将测试阀调试为关闭状态,则会导致管柱下井插入密封过程中测试液体积压缩,影响插入密封的下入;若将测试阀调试为开启状态,则无法使环空加压而产生压差。为解决此问题,在原有测试管柱的插入密封上方设置一个RD旁通试压阀。当测试工具入井时,RD旁通试压阀的球阀关闭,旁通孔开启,测试管柱通过旁通孔实现内外连通。开井测试前通过控制油套环空压力,破坏破裂盘,使旁通阀的芯轴下移并关闭旁通孔,实现测试管柱与油套环空的隔离,同时RD旁通试压阀上部的球阀开启开始测试。RD旁通试压阀结构见图2。

图2 RD旁通试压阀结构Fig. 2 Structure of RD bypass pressure testing valve

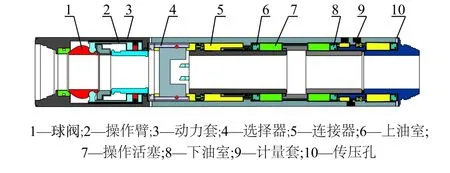

2.2.2 选择性测试阀

选择性测试阀除了具备常规测试阀能够多次开关的功能外,还具备锁定功能。在使用的过程中,通过施加环空压力使球阀处于开启状态,球阀一旦开启后不需要持续施加环空压力即可保持开启。当解除锁定时,只需要再次施加环空压力即可解除锁定状态。具体结构如图3所示。

图3 选择性测试阀结构Fig. 3 Structure of selective testing valve

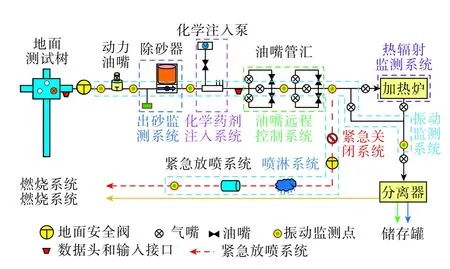

2.3 平台测试流程优化

由于海上作业平台的空间有限,合理完善的平台测试流程对于及时处理生产测试过程中地面流程出现的复杂情况有着关键作用。对海上高温高压生产测试流程进行优化,目前优化后的流程包括:紧急关闭系统、振动监测系统、油嘴远程控制系统、化学药剂注入系统、出砂监测系统、热辐射监测系统[13]等,具体流程如图4所示。平台测试流程特点为:(1)流程中的油嘴管汇上游均为防硫管线,并由钢圈对测试管线进行密封,避免了气体泄露;(2)测试流程中通过流体加热、注入药剂和油嘴管汇节流降压的措施来抑制水合物生成;(3)为节省海上平台空间,优化设计了若干个紧急关闭系统和放喷系统,并代替备用管汇,实现了海上平台测试管汇的安全控制;(4)在测试管汇中设置了出砂监测系统和振动监测系统,实时监测管汇含砂和振动情况;(5)海上平台在放喷测试期间,测试管汇周围配备了喷淋系统,同时结合热辐射监测系统,合理监测平台各管汇节点温度并对热辐射进行有效控制,对测试设备和操作人员起到保护作用。

图4 优化后的平台测试流程分布图Fig. 4 Distribution map of optimized platform testing flow

2.4 管柱伸缩量精确计算

在超高温高压井生产测试过程中,由于井筒内的温度和压力随着测试状态的变化而不断变化,导致测试管柱的伸缩量也随之发生变化。井筒中测试管柱下端可以相对永久性封隔器进行轴向滑动,当测试管柱由于温度降低产生轴向压缩时,插入密封段的测试管柱向上移动,若产生的变形量过大,则可能会导致测试管柱与封隔器之间的密封失效;当测试管柱由于受热而产生轴向拉伸时,插入密封位置向井筒底部移动,若变形量过大,则可能引起测试管柱与永久式封隔器相互挤压,造成井下封隔器密封失效等复杂情况。

2.4.1 温度效应

考虑温度对钢材热膨胀系数的影响,当温度发生变化时,测试管柱的伸长量计算公式[14]为:

式中,ΔL1为测试管柱温度效应变形量,m;ε为温度应变;L为油管段长度,m;α为材料热膨胀系数;T为温度变化,℃。

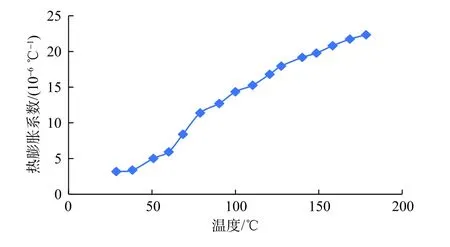

对N80钢材开展室内升温热膨胀系数测定实验,由图5可以看出:当温度较低时,N80钢材的热膨胀系数较小,当温度超过120 ℃后,热膨胀系数明显增加。当进行测试管柱伸长量计算时,依据热膨胀系数的实验结果进行累计求和。

图5 N80钢材热膨胀系数测定实验结果Fig. 5 Variation of the thermal expansion coefficient of N80 steel

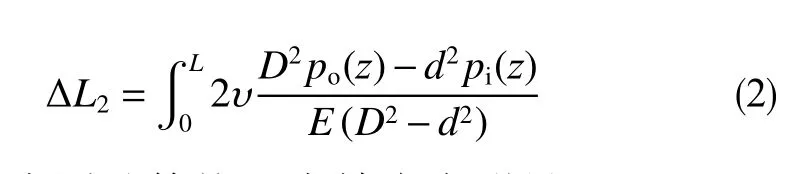

2.4.2 压力效应

在高温高压气井测试过程中,若测试管柱内压力大于外环空压力则会导致测试管柱产生直径增加、长度缩短的现象[15],若测试管柱外环空压力大于管内压力会出现测试管柱直径缩小、长度增加的现象。超高温高压测试管柱由于压力效应产生的形变量为

式中,ΔL2为测试管柱压力效应变形量,m;pi(z)和po(z)分别为测试管柱某处的内、外压力,Pa;d和D分别为测试管柱内、外径,m;υ为管材泊松比;E为钢材弹性模量,取2.06×1011Pa。

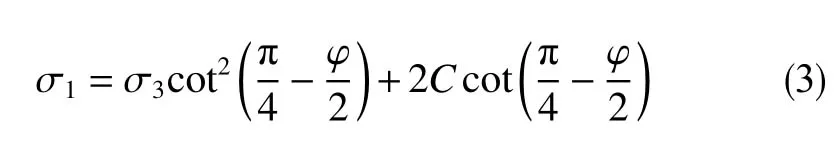

2.5 测试制度制定

在超高温高压气井裸眼完井测试过程中,若测试压差过小,达不到获取地层有效产能的目的;若测试压差过大,则可能会造成井壁失稳、垮塌、地层出砂等复杂情况,而导致测试失败。因此,确定超高温高压气井的合理测试压差对裸眼测试的成败起到至关重要的作用。考虑测试期间井壁岩石发生破坏的主要形式为剪切破坏,采用莫尔−库伦模型[16]进行合理的生产压差分析。

式中,σ1为最大主应力,MPa;σ3为最小主应力,MPa;C为岩石固有剪切强度,MPa;φ为内摩擦角,°。

对于砂泥岩地层,由于井壁容易出现失稳,应尽可能缩短测试时间,测试制度设置为二开一关,既要合理测试井筒产能,又要防止井筒发生测试风险。

3 现场应用

DF13-Y-Y井是位于南海莺琼盆地东方区块的一口探井,目的层位为黄流组,主要岩性为泥质粉砂岩,裸眼完井井段2 890~3 020 m,裸眼段直径149.225 mm。由于目的层段直径太小,没有合适尺寸的套管进行完井作业,最终采用裸眼完井生产测试的方式测试地层产能。现场测试工序为:(1)对测试井筒进行刮管作业,重点对永久式封隔器的坐封点进行刮管作业,然后泵入密度为1.91 g/cm3的沉降稳定型测试液;(2)井筒中下入永久性封隔器并成功坐封,下入测试-射孔联作管柱组合,测试管柱结构为:校深短节+RD循环阀+选择性测试阀+压力计托筒+RD旁通测试阀+永久性封隔器插入密封+射孔枪;(3)正加压射孔,进行两开一关测试作业,其中初开井时长为4 h,初关井时长为8 h,二开井时长为30 h;(4)取得全部地层资料后,上提管柱解封永久式封隔器。测试作业过程中,本井沉降稳定型测试液性能保持稳定,永久封隔器顺利坐封并成功解封,成功获取了井下压力、无阻流量等关键测试数据,圆满完成测试任务,有力地支撑了莺琼盆地超高温高压储层勘探评价工作。

4 结论

(1)沉降稳定型测试液在原有超高温高压完钻钻井液的基础上添加抗高温型降滤失剂和质量分数为1%~1.2 %的石灰,通过室内实验和现场应用表明,沉降稳定型测试液抗沉降性能优异,在超高温高压井中具有良好的适用性。

(2)通过优化测试管柱结构,在原有管柱的基础上增加RD旁通试压阀和选择性测试阀,并合理计算了高温高压条件下测试管柱的伸长量,极大提高了超高温高压气井裸眼完井测试的成功率。

(3)通过合理优化海上平台的测试管线流程和装置布局,有效降低了测试过程中海上平台测试装置和操作人员的风险,同时通过制定合理的测试制度,确保测试期间裸眼段不发生井壁失稳、垮塌、地层出砂等复杂情况。

(4)DF13-Y-Y井的应用表明,裸眼测试工艺能够适应超高温高压气井的测试作业,本井的试验成功对指导后续海上超高温高压井裸眼完井生产测试具有重要意义。