用于潮流能双向发电的导流装置性能研究

陈 韬,李国富,刘晓杰

(宁波大学 机械工程与力学学院,浙江 宁波 315211)

1 研究背景

潮流能由于其可预测性和高能量密度而得到了广泛的关注,国内外已有多个商业规模电站和试验项目,技术发展较为成熟[1]。作为潮流能发电设备中的一种,水平轴潮流水轮机具有运行稳定、能量转换效率高的优点,但受到叶片翼型的影响,水平轴潮流能水轮机无法适应潮流的双向流动。为了提高水平轴水轮机在一个潮流周期内的输出功率,需要在叶片根部安装电机主动控制叶片变桨,或直接调整发电设备整机的朝向[2],这带来了制造和维护成本的增加,同时,在反向来流时支撑设备会阻挡一部分水流,导致水轮机功率系数下降[3],从而降低了对潮流能的有效利用率。

为提高水平轴水轮机的双向发电效率,Liu等[4]设计了一种双向对称叶片,虽然该设计结构较为简单,但是相较之下,双向对称叶片的单向能量转换效率要明显低于传统叶片。Huang等[5]设计了一种双转子对称叶片水轮机,通过增加一组转子叶片提高了发电设备对潮流能的利用率。王世明等[6]设计了一种“S”型对称截面叶片的导流罩水轮机,可适应潮流的双向流动,但需要对称安装两个电动机,导致制造和维护成本的成倍增加。陈健梅等[8]提出了一种双向自适应叶片设计,叶片可在水流推动下自动变桨以适应流向的改变,但由于叶片的可动结构会导致设备运行的不稳定,影响设备寿命。沈文婷[9]对对称双向叶片的翼型进行了研究分析,对比分析了不同叶片翼型几何参数对水轮机双向性能的影响,以提高水轮机功率系数。杨志乾[10]对一种双向浪流发电装置的S叶轮性能进行了研究分析,详细对比了翼型厚度和攻角等几何因素对水轮机性能的影响。由于对称叶片翼型设计的能量转换效率偏低,有的研究学者提出在传统水轮机外部加装导流装置的方式来适应流向的改变。Luquet等[11]提出了一种带尾翼的自适应式导流装置设计,可利用尾翼自动调整设备朝向,保证水流始终正对水轮机来适应潮流的双向流动,但是由于实际海洋环境中海水的方向时刻在变化着,会导致设备在水下频繁地调整姿态,运行不稳定,可靠性低。陈正寿等[12]提出一种新型轴流、悬浮式潮流能水轮机结构,通过上下平衡翼来保证水轮机轴线与水流方向始终保持一致,使得水轮机能够始终工作在正向流动状态,提高了双向潮流的利用率,但由于采用了悬浮结构和锚索牵引的方式极大降低了设备运行的稳定性,在海中容易摆动,姿态难以稳定。

上述双向潮流发电技术中,存在着能量转换效率低、设备运行不稳定、安装维护难度大问题。为此,本文在一种复合式发电装置[13]基础上对其改进,设计了一种用于潮流能发电的双向导流装置。由于导流装置的形状、曲率半径等几何参数会直接影响到导流装置及水轮机的发电性能[14],为研究双向导流装置的性能,采用CFD软件对装置内部的水流流动、装置中心位置的流速分布等进行仿真分析,探究不同圆角半径对流速比、阻力系数等性能参数的影响,并计算安装整流式导流装置后对双向水流发电功率的影响。最后,采用目前水轮机性能模拟试验中较为常用的水下拖拽试验方法[15],验证所提出的双向导流装置对提高发电装置输出功率的实际效果。

2 双向导流装置的结构及其工作原理

2.1 双向导流装置的基本结构

双向导流装置的结构简图如图 1所示,为便于阀门的开启和关闭,采用了矩形截面设计。所示的双向导流装置由导流管道以及出入口的增速导流装置组成,内部在上下位置各安装有一个能在水流的推动下自动开启和关闭的单向阀门,用于控制流入导流装置内部水流的流动方向。

图1 潮流能发电双向导流装置结构简图

2.2 双向导流装置的工作原理

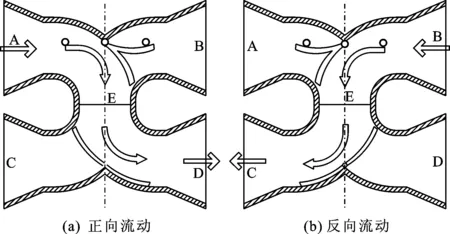

图2为双向导流装置的工作原理示意图。双向导流装置共有A、B两个入口以及C、D两个出口。当水流正向流动时,即水流从A口流入,上阀门在水流的推动下向B口摆动,将导流管道的右上方B口封闭。而当水流流经下阀门时,下阀门在外部水流和内部水流的双重作用下向C口摆动,将导流管道左下方C口封闭。因此,水流由A口流入,自上而下流经管道中心E,随后从D口流出。而当海水反向流动时,即从B口流入时,阀门的运动情况与上述过程相反,水流从B口流入,自上而下流经管道中心E,随后从C口流出。无论外部水流从哪个入口流入,在单向阀门的控制下,管道中部E的水流流动方向始终是自上而下的,将发电设备安装在此位置就能够保证其始终处于“正向”的工作状态,避免了由潮流反向带来的负面影响。

图2 双向导流装置的工作原理示意图

3 双向导流装置性能数值分析

3.1 数学模型

在1个潮流周期内,发电设备的双向平均发电功率计算方法为:

(1)

受到叶片翼型的影响,叶片的正向功率系数Cp0远大于其反向功率系数Cp1,使得平均功率系数约下降一半:

(2)

因此,在不加以措施的情况下,发电设备难以有效地利用潮流能。而在外部加装导流装置后,由于导流装置的聚能提速效果,能够提高发电设备的输出功率,含导流装置的发电设备输出功率可根据文献[16]进行计算:

P=0.5ρA(av)3Cp0

(3)

式中:a为导流装置增速比。

由公式(3)可以看出,若安装双向导流装置,在保证叶片的功率系数几乎不变的前提下,导流装置提高潮流流速a倍,则总的输出功率可提高a3倍。安装双向导流装置后,在理想情况下,一个潮流周期内的输出功率相较传统单向水轮机更能提高2a3倍。

由于双向导流装置内部存在着拐角,流动情况与一般的直导流装置不同,考虑到内部转角带来的能量损耗,其增速比可视为出入口导流罩的增速比与内部转角损耗之间的组合,即:

a=(1-k)ad

(4)

式中:k为拐角阻力系数;ad为外部导流罩增速比。

因此,考虑潮流的双向流动,在一个潮流周期内,装有双向导流装置的发电设备平均输出功率为:

P=0.5ρA[(1-k)ad)v]3Cp0

(5)

在外部导流罩几何参数确定的情况下,双向导流装置的性能受到内部几何结构的直接影响。因此,对不同几何参数下双向导流装置的内部流场进行分析对提高双向导流装置的性能是十分必要的。

3.2 流场分析

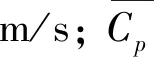

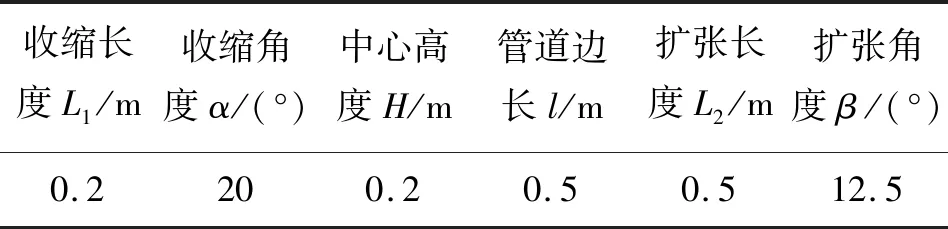

利用CFD软件,采用Realizablek-ε两方程模型对双向导流装置进行稳态仿真,该模型是标准k-e模型的变形,k-ε具有计算精度高、收敛性好的优点,因此常用于水轮机、风力机等旋转机械的性能分析研究中[17]。为便于三维建模和仿真分析,且考虑到装置的对称结构,对双向导流装置的阀门进行了简化,简化后的双向导流装置截面如图 3所示,建模所使用的双向导流装置主要几何参数如表1所示。

图3 双向导流装置几何尺寸示意图

表1 双向导流装置模型建立的主要几何参数

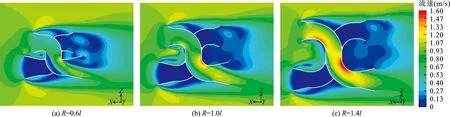

由于在双向导流装置内部,水流经历了两次流动的转向,而转角处的局部阻力引发的能量损失会导致流速降低,同时,由于装置采用了双向对称设计,因此转角圆半径会直接影响到导流装置的双向性能。图 4为3种不同转角圆半径下的流速分布云图,由图4可以看到,当圆角半径R=0.6l时,由于圆角半径较小,在水流惯性的影响下水流无法立即改变流向,而是继续保持向前流动,在撞击到管壁后才发生流向改变,因此在管道内部和扩张出口上均出现了大片的低速区域,由此导致水流在管道内部的流速分布不均匀,并且水流直接撞击管壁会加大水流能量的损耗。当圆角半径R=1.0l时,管道内部的低速区域几乎消失,仅在出口位置还有一定范围的低速区域,并且由于流动性增加,内部流速得到了提升。在圆角半径R=1.4l时,圆角半径的增大使得水流在管道内的流动更为顺畅,管道内部和扩张出口处的低速区域已经完全消失,中心流速得到了进一步提高,在两个转角处的流速提升明显,高速区域也显著增加。对比不同圆角半径下的流速云图可以发现,随着圆角半径的增加,水流的转向得到了缓和,改善了水流的流动性,使得内部水流的流速增加,说明增大圆角半径有利用降低导流装置内的流动阻力和能量损耗,提高双向导流装置的性能。

由图 4还可以看出,由于受到双向导流装置结构的影响,水流在管道内部发生了流动转向。因此在转角处呈现内侧流速大,外侧流速小的分布趋势,而叶片安装位置恰好处于两个转角的连接位置,从而导致了叶片安装处的中心截面流速分布不均匀,可能会对叶片的性能造成一定的影响。

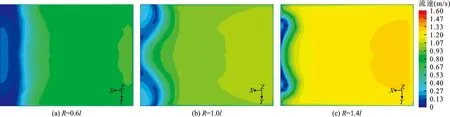

图 5展示了3种不同圆角半径下的中心截面流速分布云图,从图5中可以看到,在圆角半径R=0.6l时,由于转角半径过小,水流进入导流装置后并没有沿着管壁流动,因此左侧的流速较低,导致中心截面左右的流速分布差异大,流速小于0.26 m/s的低速区域在整个截面上面积将近1/5,同时右侧的流速也要低于外部环境流速1 m/s,说明此时的圆角半径过小,导致能量损耗过大,从而降低了整个导流装置内部的水流流速。在圆角半径R=1.0l时,圆角半径的增大改善了水流的流动性,左侧低速区域减少,但右侧最大流速仍然较小。而在圆角半径R=1.4l时,不仅左侧低速区域明显减小,同时右侧区域的流速也相对更高,整个截面上高速区域占据绝大部分局域,流速均匀性更好。

图4 双向导流装置在不同转角圆半径下的水平截面流速分布云图

图5 双向导流装置在不同转角圆半径下的中心截面流速分布云图

3.3 圆角半径对流速比及阻力系数的影响

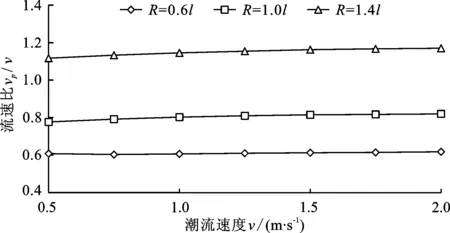

图 6展示了3种圆角半径下,中心截面平均流速vp与潮流流速v的流速比随潮流流速的变化曲线。从图6中可以看到,在潮流流速从0.5 m/s增加到2 m/s,流速比vp/v总体呈现平稳的趋势,受到潮流流速影响较小,随潮流流速的增加,流速比略有上升。说明双向导流装置能够在多种潮流流速下保持稳定的增速比,在不同的环境下均能保证双向导流装置的性能表现。同时,对比不同圆角半径下的最大流速比也可以看到,圆角半径的增加直接提高了流速比,进一步地说明了圆角半径对导流装置性能的影响十分重要,通过增大圆角半径能够使得流速比增加,提高了双向导流装置的性能。

图6 不同转角圆半径下流速比vp/v随潮流流速v的变化曲线

阻力系数k是双向导流装置重要的性能指标之一,通过计算阻力系数k可以用来衡量流体在内部流动转向带来的流速损耗。

图7展示了圆角半径对内部阻力系数影响,从图7中可以看到,随着圆角半径的增加,阻力系数最初下降速度较为缓慢,当圆角半径R>0.9l后阻力系数迅速减少,虽然增加圆角半径能够提高双向导流装置的性能,但并不能无限制地提高流速比和降低能量损耗,当R>1.4l后,阻力系数k已经趋于平稳,此后继续增大圆角半径已经不能使得阻力系数降低。这一结果表明,一方面,增加圆角半径大小,能够降低转角处的局部损耗,提高水流的流动性,使得流速增加;另一方面,当圆角半径增加到一定程度时,圆角扩大放缓,局部损耗下降缓慢,而管道长度的增加也导致流动的沿程损耗,从而使得管道内部的阻力保持稳定。

图7 转角圆半径与阻力系数间的关系曲线

3.4 双向导流装置对发电效率的影响

图8为以裸叶片最大输出功率P0为基准时,不同转角圆半径下的双向导流装置相对输出功率Pd/P0的曲线图。

图8 不同转角圆半径下双向导流装置相对输出功率与叶尖速比的关系曲线

从图8中可以看到,4种情况下的输出功率曲线变化趋势较为一致,随着叶尖速比的增加,功率系数先上升后下降,在叶尖速比为2.5~3.5时达到最大输出功率。由于圆角半径较小时的中心截面平均流速小,且流速分布不均匀,因此水轮机的发电性能下降,输出功率降低。而在拐角半径R=1.0l、叶尖速比小于3时,最大输出功率与裸叶片相差无几,说明此时虽然导流装置内部流动存在一定的能量损耗,但是外部安装的增速导流罩能够增加进入导流装置的水流流速,可以弥补水流转向带来的能量损耗,使得此时的输出功率与裸叶片时的功率曲线较为吻合。在双向导流装置圆角半径达到R=1.4l,叶尖速比为2.5时输出功率达到最大,计算可知,使用双向导流装置后设备最大输出功率提高了22%。

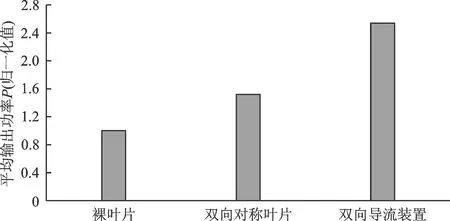

图9对比了分别采用双向对称叶片、裸叶片及双向导流装置时的发电设备输出功率,为直观地对比三者之间的性能差异,对数值进行了归一化处理。从图 9可以看出,视裸叶片的平均发电功率P=1时,文献[4]中采用双向对称叶片设计,平均功率提高了52%;而使用双向导流装置时,平均功率能够提高154%。

图9 不同导流装置的发电设备双向平均输出功率对比

一方面,双向导流装置能够将双向潮流流动转换为水轮机叶片处的单向流动,保证了水轮机正反向功率系数的一致,大大提高了发电设备的平均功率系数;另一方面,双向导流装置具有对称结构,因此也能保证在双向潮流中导流装置的性能不变,进一步提高了发电设备的双向平均发电功率。

4 双向发电试验

4.1 试验目的及原理

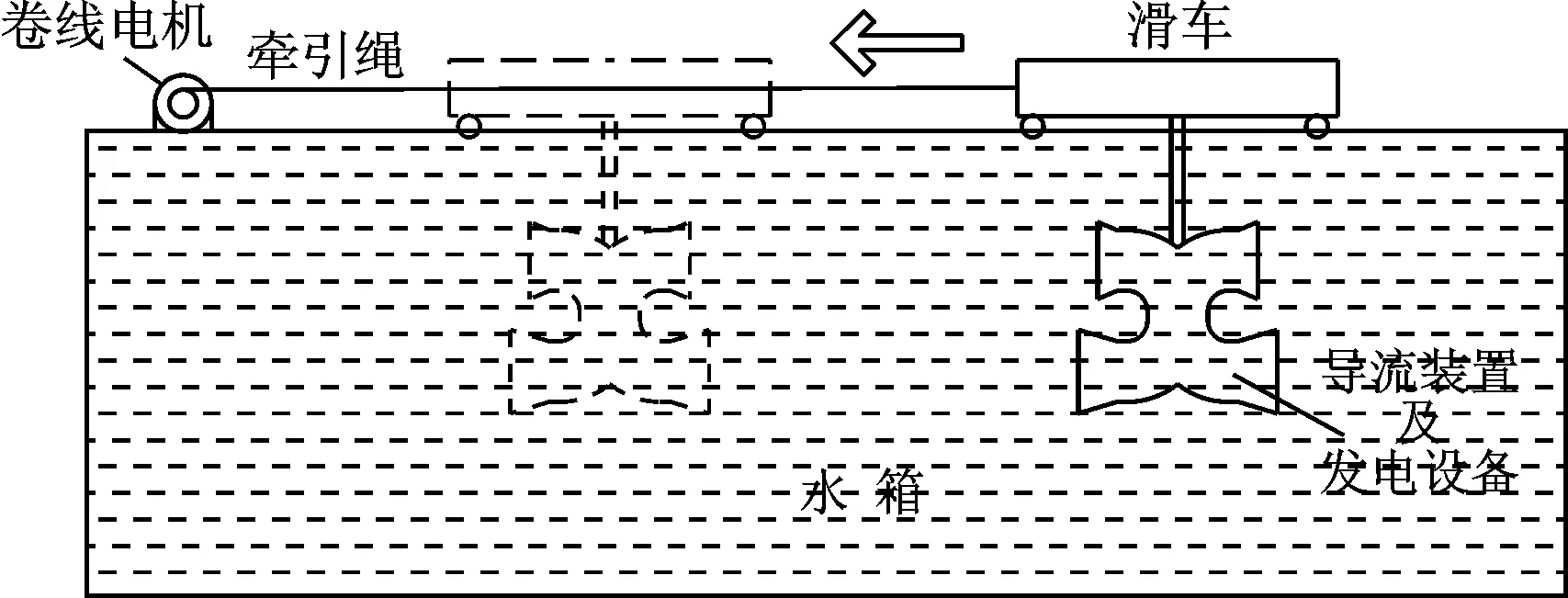

从仿真结果可知,使用双向导流装置后能够提高发电设备在一个潮流周期内的平均发电效率和总发电量。为了进一步验证所提出的双向导流装置对提高发电装置输出功率的实际效果,根据运动的相对原理,设计了水箱拖拽试验测试双向导流装置对发电设备输出功率的影响,试验原理如图10所示。

试验用水箱两侧装有车轨,其上有滑车,发电装置吊装在滑车下方。试验时,启动卷线电机,卷线电机旋转收紧牵引绳,此时,滑车沿着水箱两侧的轨道行进,带动水下的发电设备与水产生相对运动,可实现对潮流运动的模拟。通过调整电机拖拽速度,测试发电设备在不同外部环境流速下,加装双向导流装置对负载上获得的平均电功率的影响。

图10 验证双向导流装置的水箱拖拽试验方案原理图

4.2 试验数据的采集

为了能够更好地反映发电性能,需要保证电压信号的平稳,因此选取整个水下运动过程中电压数据最为稳定的一段进行处理和分析,试验数据的采集过程如图11所示。

图11 水箱拖拽试验数据采集步骤

水下发电试验的电路原理如图 12所示,发电机的电压输出到一个与电机内阻相当的电阻上,作为发电机的负载。叶片在水流的推动下旋转并驱动发电机对负载输出电压,通过调整电机转速,能够获得不同的拖拽速度,最终由示波器采集不同拖拽速度下负载两端的电压信号,用于后续的处理和分析。

图12 水下发电试验的电路原理图

4.3 试验结果及分析

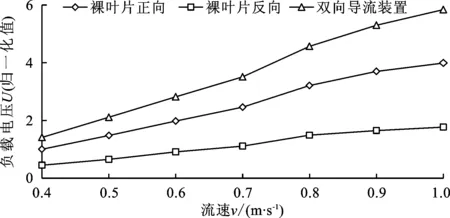

根据示波器所采集到的电压数据,计算在不同流速下的负载电压,电压的变化情况如图 13所示,为便于对比和直观展示,对所有数据以进行了归一化处理。

由图13可以看出,随着平均流速的提高,电压值逐渐上升,且三者的变化趋势较为一致;受到叶片翼型、支撑设备等的影响,水轮机的反向性能下降十分显著,使得裸叶片的反向发电电压明显低于裸叶片正向及双向导流装置,并且加装双向导流装置后由于双向导流装置阻力较小,同时外部安装有增速导流罩,提高了进入导流装置内部的水流流速,因此双向导流装置的负载电压也明显高于裸叶片。

图13 不同导流装置下负载电压与平均流速的关系曲线

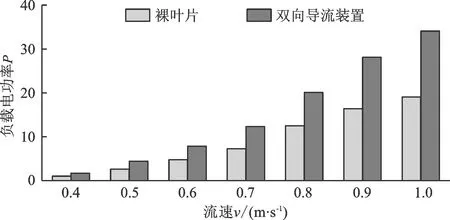

图14为根据电压数据计算所得的负载电功率数据对比图,结合叶片正向与反向负载电压数据,作为一个周期内的平均发电功率,并与双向导流装置进行了对比。

由图14可以看到,由于双向导流装置采用对称式的设计,能够很好地保证该装置双向性能的一致性,避免了叶片反向性能下降的问题,因此在不同的流速下,加装双向导流装置后发电设备的输出功率大幅提升。

图14 裸叶片与双向导流装置1个周期内负载平均电功率对比

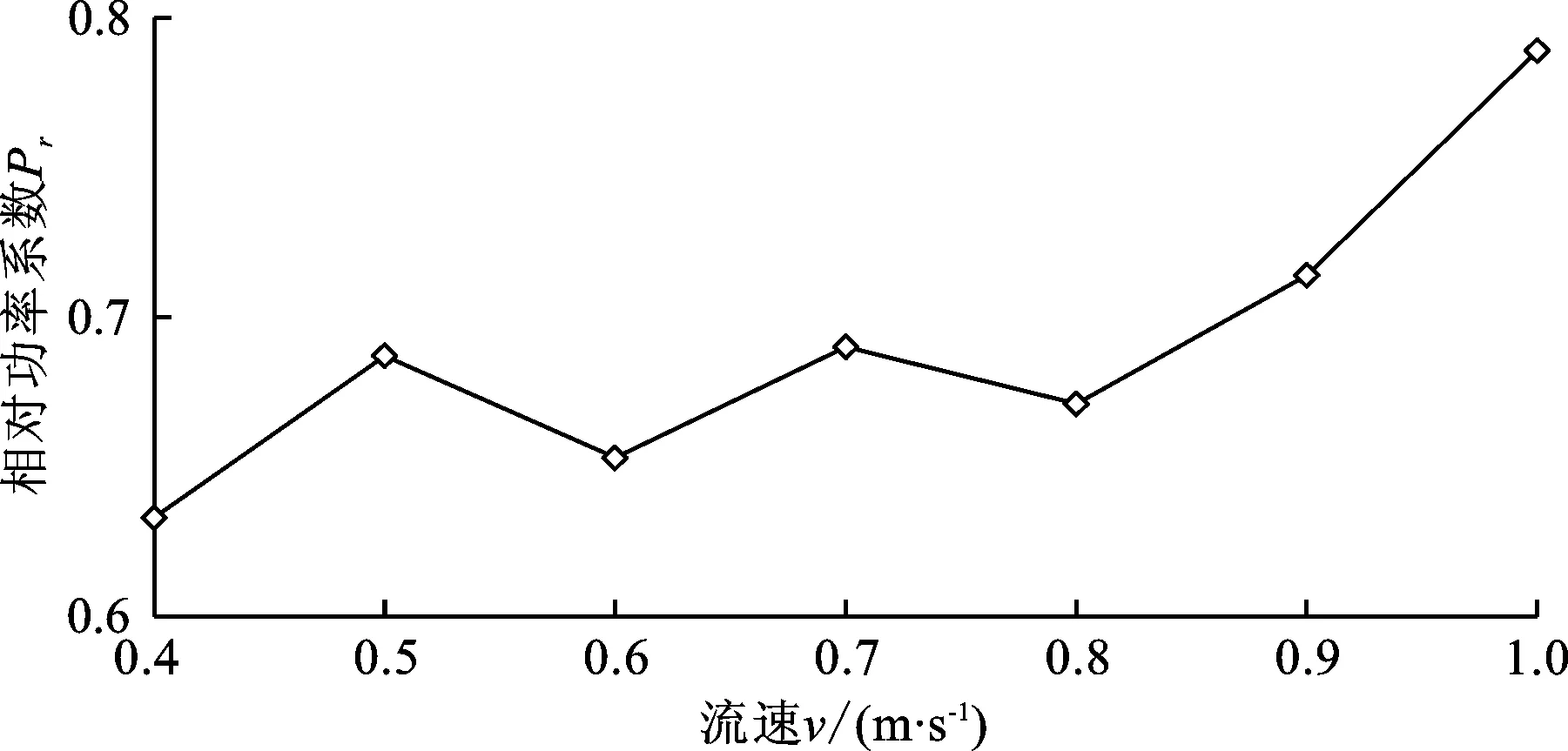

根据不同流速下的电压数据计算相对功率系数,用于衡量加装双向导流装置后设备的输出功率增长,其计算公式为:

(6)

式中:Pd为有导流装置时的平均负载电功率,W;Pt为裸叶片的平均负载电功率,W。

图15为双向导流装置的相对功率系数随流速变化曲线。从图 15中可以看到,随着流速的提高,相对功率系数略有上升,在流速为1 m/s时达到最大,加装双向导流装置后,负载上的平均电功率提高了79%。

图15 双向导流装置的相对功率系数随流速变化曲线

5 结 论

(1)以阻力系数k衡量双向导流装置中内部阻力对输出功率的影响,随着圆角半径的增大,阻力系数k逐渐减小且趋于稳定,增大圆角半径有利于提高双向导流装置的性能。

(2)仿真结果表明,双向导流装置内部流体转向会导致在中心截面处产生流速不均的现象,增大圆角半径能够改善中心界面处流速分布的均匀性,提高中心截面平均流速。

(3)仿真分析了有无双向导流装置时的输出功率,对比研究结果表明,使用双向导流装置能够避免叶片反向性能下降的问题,提高在一个潮流周期内发电设备的平均功率系数。

(4)水下试验结果表明,在外接负载阻值相同,潮流流速为1 m/s时,加装双向导流装置后,外接负载上的平均电功率相较同等条件下的裸叶片提高了79%,使用双向导流装置能够显著地提高发电设备在一个潮流周期内的平均输出功率和总发电量。