浅谈如何构建转包生产数字化制造集成系统

周敏芝

(上海飞机制造有限公司,上海200436)

1 绪论

1.1 制造企业数字化集成系统简介。公司数字化集成系统总体战略运用先进的信息技术和现代管理理念,统一规划和推进公司数字化集成系统建设,建立能够满足异地协同设计制造需求的信息网络体系,建立能够满足公司集中运营需求的管理网络体系,建立能够覆盖所有用户的客服网络体系,建立能够覆盖所有供应商的供应链网络体系,实现公司对所属企业和供应商信息的全面掌控,提高公司的知识管理能力、供应链管理能力和研制生产效率,降低研发风险,全面实现公司发展目标。

1.2 某制造中心数字化集成系统的实例简介。某公司某制造中心承担转包生产工作,目前与国际著名航空制造公司合作,在几年的数字化制造集成系统建设中,转包生产过程流转过程实现了无纸化流程,制造车间内有OTS 跟踪系统,办公有OA 系统,文件、图纸无纸化可以在网络平台系统上共享和查阅,正在进行DNC 机床联网系统以及刀具立体库的建设。

1.3 本文的主要分析内容。本论文通过正在运行及发展的某制造中心的数字化制造集成系统为例主要分析以下三个关键问题:第一,数字化集成系统的需求分析;第二,数字化集成系统的总体方案设计;第三,数字化集成系统的分系统方案设计。

在第二章中,主要介绍数字化集成系统的需求分析;

在第三章中,主要介绍数字化集成系统的总体方案设计;

在第四章中,主要介绍数字化集成系统的分系统方案设计。

2 需求分析

目前转包生产已经达到一定规模,重要的是如何均衡生产,提高产品质量,提高客户满意度,随着目前航空业的竞争愈加激烈,航空公司对于客户的要求越来越高,客户对它的供应商也提出了更高的要求;另一方面,降低成本提高效率也是在大批量生产后对客户的要求。

2.1 缩短制造周期,缩短机加、装配以及其他辅助,如零件转运时间等。目的是减少各类库存。

2.2 提高生产能力,通过系统,客观的统计实际流程,找到瓶颈流程,有针对解决问题,而不是凭经验解决,需要通过系统的分析。

2.3 提高产品质量,通过信息及时流通,对质量问题快速反馈和处理,并对其收集归。

2.4 降本增效,对整个生产过程控制,分析周期长,易产生浪费的环节,有针对的进行管理和给出解决方案。

2.5 增加对原材料、在制品、零件、装配件的实时掌握情况信息,实时跟踪。

2.6 针对目前转包生产,需要新的工作包,通过CIMS 发现以往生产过程的瓶颈,可以在新工作包分析中提出解决方案,以使对新工作包能力分析到位,有无能力承接新的工作包任务。

2.7 对于承接的新工作包,如何达到客户要求的交付周期和客户的技术质量要求,满足客户需求和客户的满意度是第一位的。

3 总体方案设计

构建转包生产数字化制造集成系统,以数字化制造为主线,结合目前生产制造系统和公司内现有流程,目前一些流程需要优化改进,针对各个独立的数字化环节,通过一条数字化制造链把这些独立的环节更好的串联起来,更好的收集制造过程的问题,分析生产能力,保证均衡生产,关注产品生命周期。

3.1 生产过程。制造系统:面向生产过程,目前制造单元不能达到柔性制造,在未来柔性制造单元、柔性装配设备,以物流为中心,准时配送完成数控机加、装配任务。

3.2 监控系统。利用电子信息网络技术对第一个环节中的制造系统进行监视、评估与控制,实现对生产制造的监控。

3.3 CAPP(计算机辅助工艺)。为生产制造系统产生信息。

3.4 处理系统。主要通过计算机网络实时地处理各种数据,并有初步分析建议。

3.5 信息交换。将3.1~3.4 节中所产生的信息进行收集、处理、分类和储存,为管理者与操作员提供数据支持和查找、访问和使用的可能。

3.6 决策系统。将由企业资源计划(ERP)、决策支持系统(DSS)、专家系统(ES)等组成的决策层根据内外部资源、市场信息等因素所制定的计划与方案输入数字化系统中,对下级工作进行安排指导。

通过以上六个子系统的互相关联,形成转包生产数字化制造集成系统。

4 分系统方案

整个模块由六个系统子模块集成构成有的模块可以单独运作,有的模块必须与其他模块一起使用,当所有模块有机的结合在一起使用的时候,才能更好的发挥作用。

4.1 生产过程系统。生产设备单元、物流单元、信息单元等构成了生产过程系统。主要包括自动化机床(CNC)、数控机床(NC)、分布式数字控制(DNC),生产过程中及时测量工具,刷卡开工、完工记录零件的工序时间,无纸化零件流转。目前的问题是,现场文档是电子版,母版仍需要纸质的,还需要工艺计划人员盖章,质量保证人员盖章等,由于没有CAPP 系统集成,不能实行电子图章,网上操作,当然,也可以不与CAPP 集成,可以单独开发。

4.2 监控系统。监控系统以计划为导向,经过系统层层细分总的生产计划后,细化为生产作业计划、物流计划、车间控制计划等,下达到各部门去执行。监控系统,根据计划,实时监控,对于超出节点的流程,需要亮红灯报警,并且有专人立即到现场解决问题。在整个过程中利用各个子系统对生产过程进行监控。如:

(1)OTS 零件跟踪系统,通过扫描条码,准确定位零件,通过查询零件号和系列号准确跟踪零件定位,相当于对零件进行GPS 定位。

(2)机床问题反馈系统,监控机床运行情况,收集问题来源,分析并汇总易发生的问题,目前公司内许多机床使用时间比较长,使用的频率较高,实时的监控可以更好的发现机床问题,避免零件损伤和人员受伤害。

(3)装配周期控制系统,按照一定的节拍对装配周期进行监控,合理控制好装配的节拍,也是对自身能力的一种评估和控制。

(4)物料发放系统及配送系统监控,保证现场及时送料,保证库房有能够及时配送的零件,保证下到工序按期开工。

4.3 CAPP 工艺设计系统。作为制造过程中技术准备的重要内容,工艺设计在连接产品设计和实际生产中起到了桥梁作用,是一个对经验要求高且根据外部要求的变更而实时变化的决策过程。

目前转包生产工艺设计的任务主要是面向实际生产过程,因为是已经设计好的产品,基本上不存在并行工程,但是有工程更改的时候除外,这就需要并行工作,需要工艺的反复。

CAPP 对工艺过程、操作内容、相关设备和参数等进行了要求。计算机辅助工艺设计即通过使用计算机来制定工艺规程,计算工艺参数、生成工艺方案,最终得到完整的工艺指令,并将其作为产品生产加工的依据。CAPP 减少了工艺员重复繁琐的手动工艺设计工作,并对设计过程及内容模板进行标准化,使工艺设计的效率和准确度大大提高。CAPP 的运用也使生产准备周期得以缩短,生产效率得以提高,工艺设计和生产制造的费用得以减少。

目前在转包生产中还没有真正的运用CAPP,这个在多品种的产品中应该是有很广泛的用途。

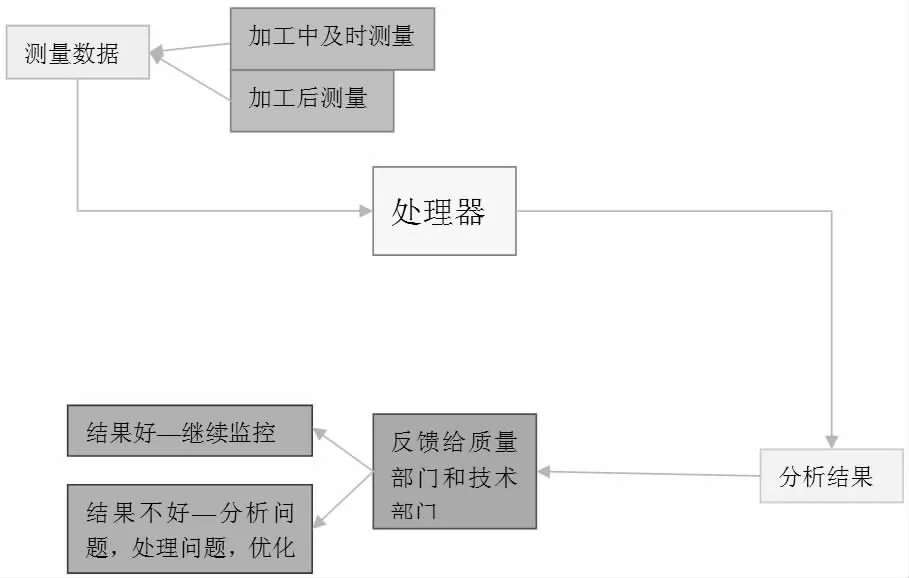

4.4 处理系统。很多数据在生产过程中会生成,如何好的利用这些数据反馈于工艺和质量部门,反馈于生产过程需要很好的数据处理系统。

例如:测量结果反馈系统,以前很多数据需要手工处理,增加了工作量以及数据分析后可能存在误差,最有可能的数据分析的滞后,导致了发生问题时没有及时发现问题,而使质量隐患不断传递,在这种需求的推动下,我们需要有一套即时数据处理系统,当有问题的时候,立即向相关人员发出警报。

根据监控系统数据及反馈,对质量进行检测,根据数据采集,进行质量评估,质量控制,质量跟踪,把相关的质量信息反馈到决策系统。测量数据处理系统流程图见图。

测量数据处理系统流程图

4.5 信息交换系统。信息交换系统能够将前面的信息进行收集、存储、加工、传输、使用、查询,为各级管理者与下层提供数据。

这个信息交换过程通过办公自动化软件(OA)和物料、资料信息集成系统(包括各种技术资料、标准、图纸、质量信息),以及PDM管理系统。

4.6 决策系统。决策系统能够优化组合并合理配置制造过程中的诸要素,使制造过程中的任务流、物料流、资金流、能量流和信息流均处于最佳状态。这些要素包扩:库存与物料管理、成本与财务管理、工艺与质量管理等,决策系统的数字化,可充分利用企业资源满足顾客要求,以最少的资源实现顾客满意度的最大化。

构建这个转包生产数字化制造集成系统,最终是为了提高企业自身的能力,以强有力的产品质量保证企业在市场中的竞争力,以产品为导向构建先进的制造系统,保证产品质量,提高客户满意度,降本增效是企业不懈的追求和不断努力地方向。